Изобретение относится к производству полупроводниковых высоковольтных диодов, применяемых, например, в блоках строчной развертки цветных телевизоров.

Цель изобретения - получение монолитного, тонкого и равномерного по толщине слоя припоя в паяном соединении без пустот и воздушных пузырей.

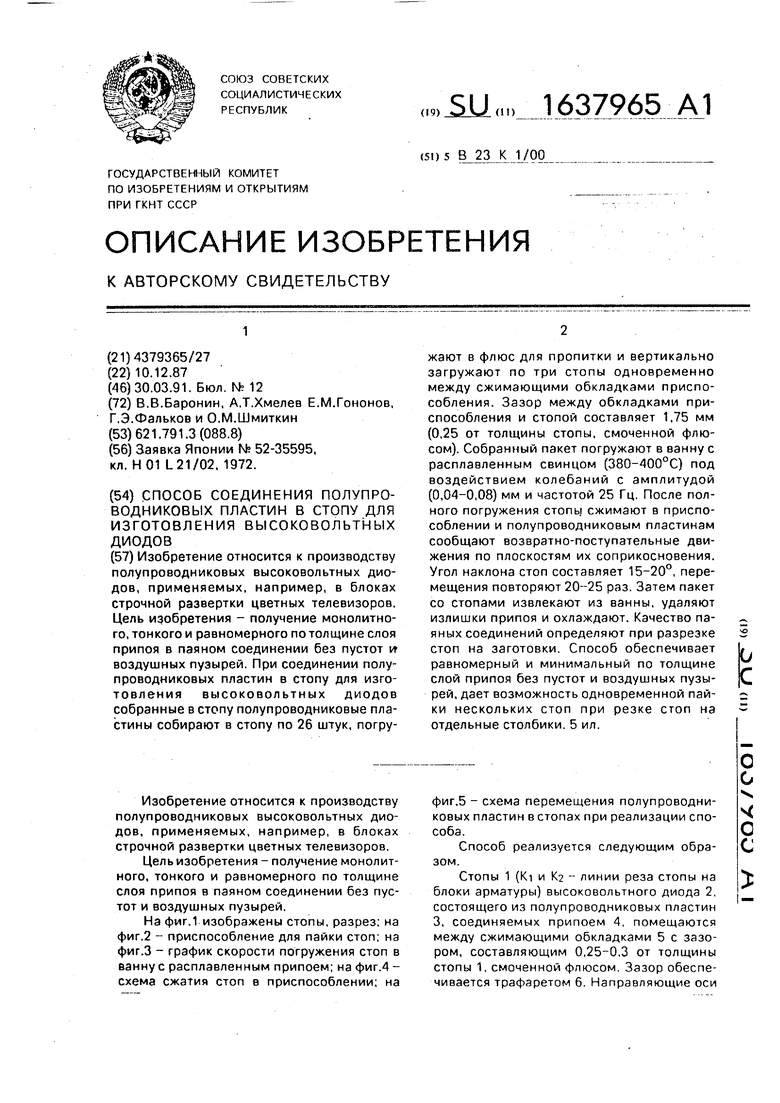

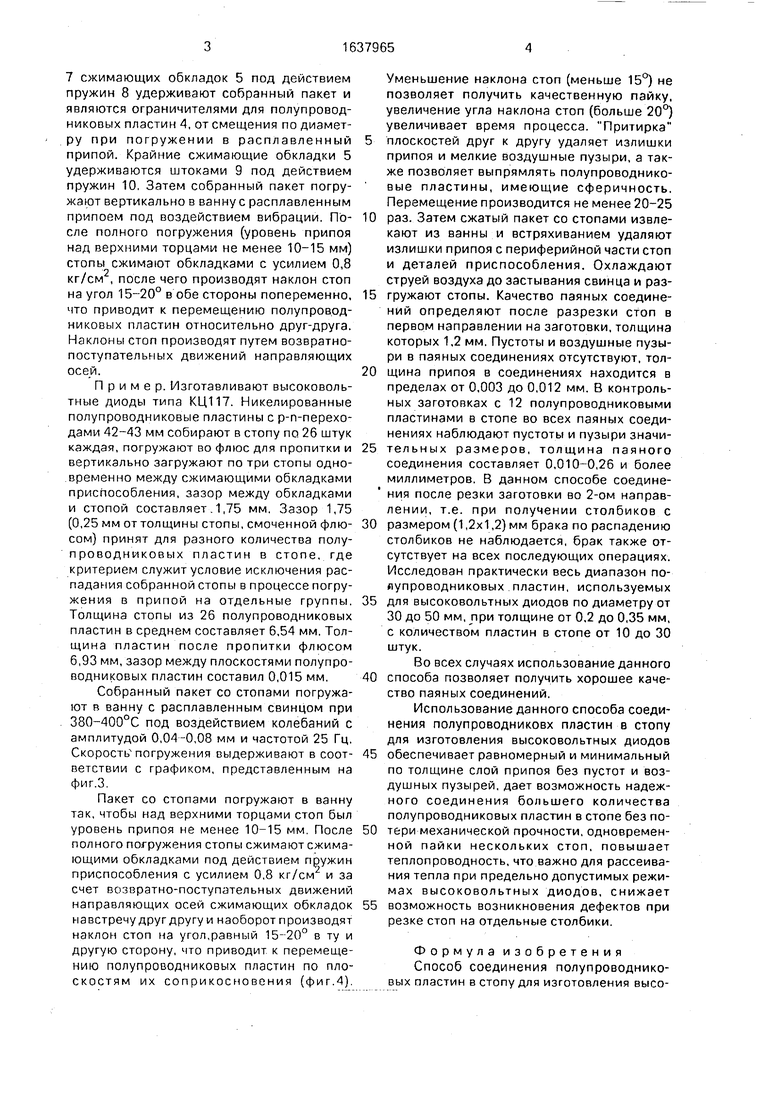

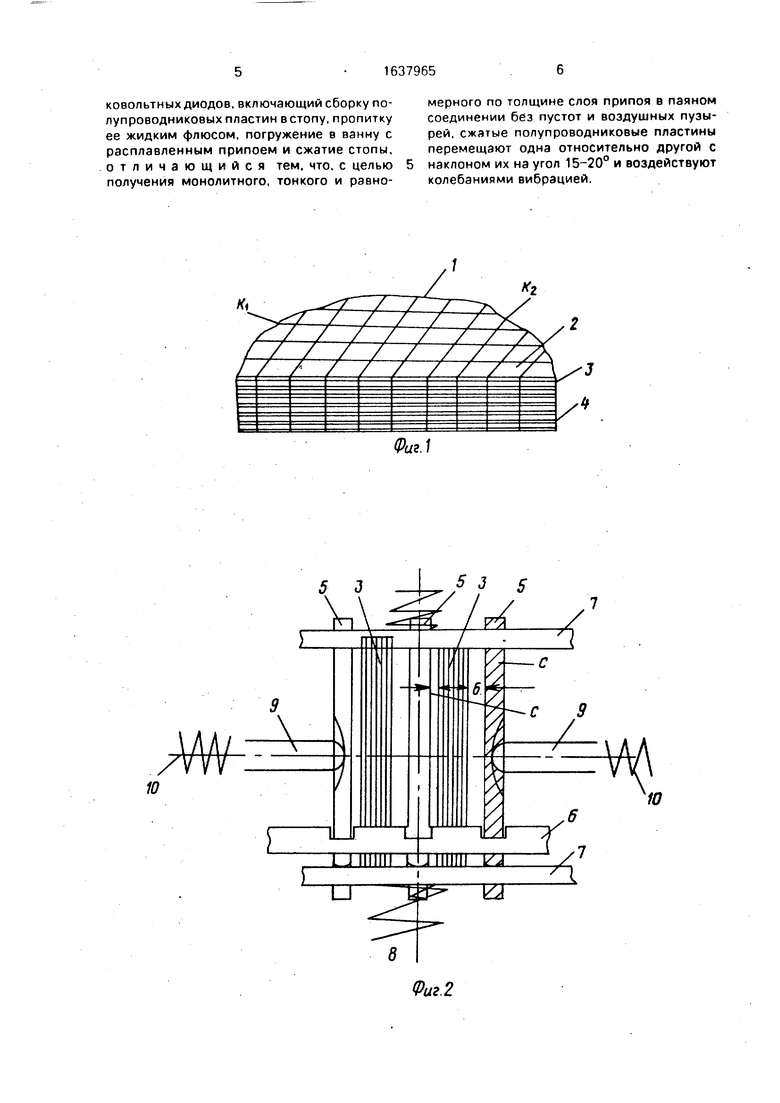

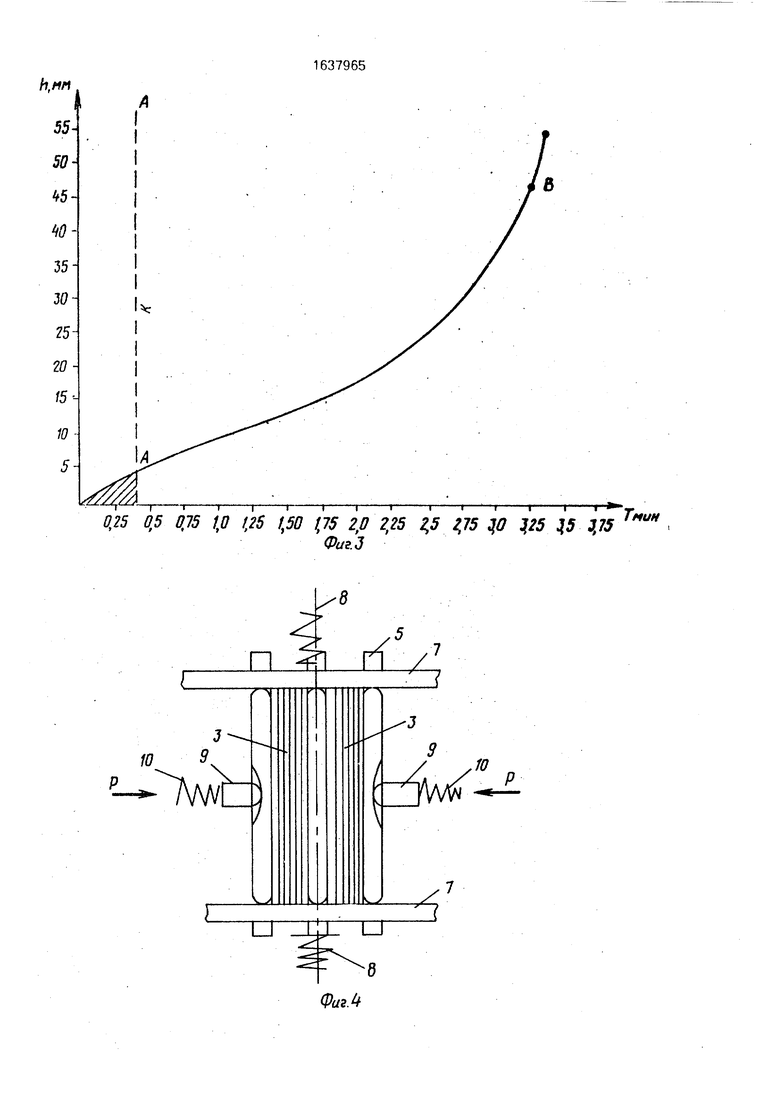

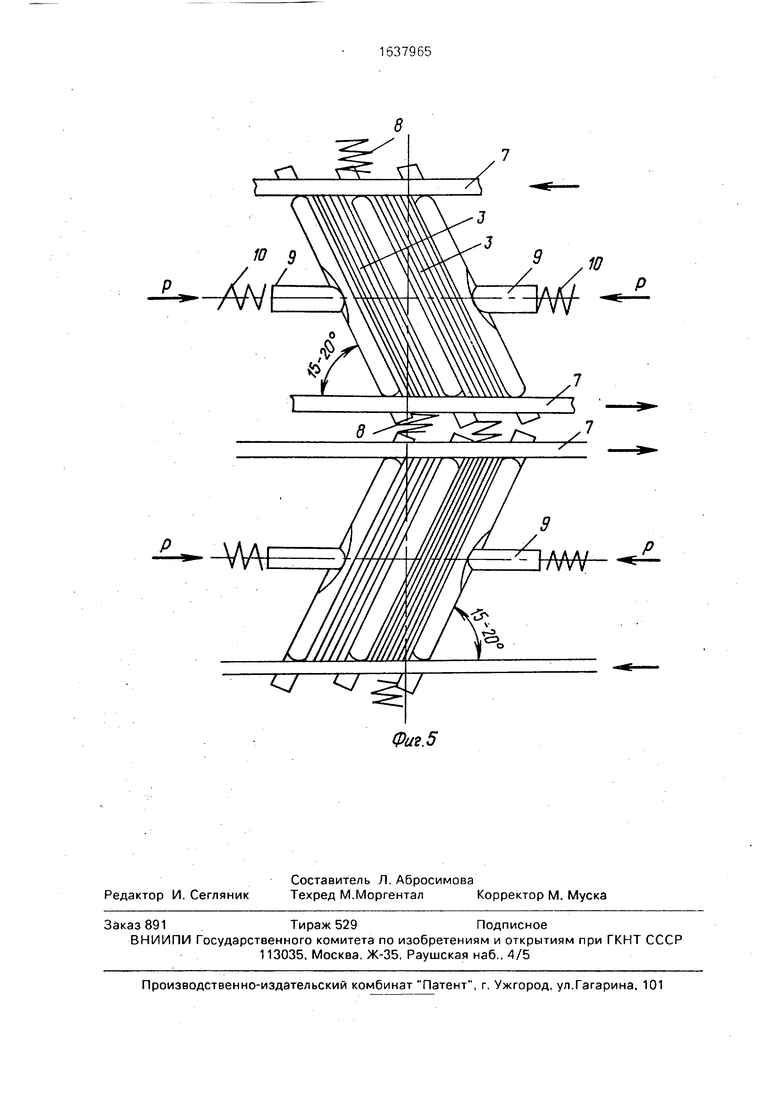

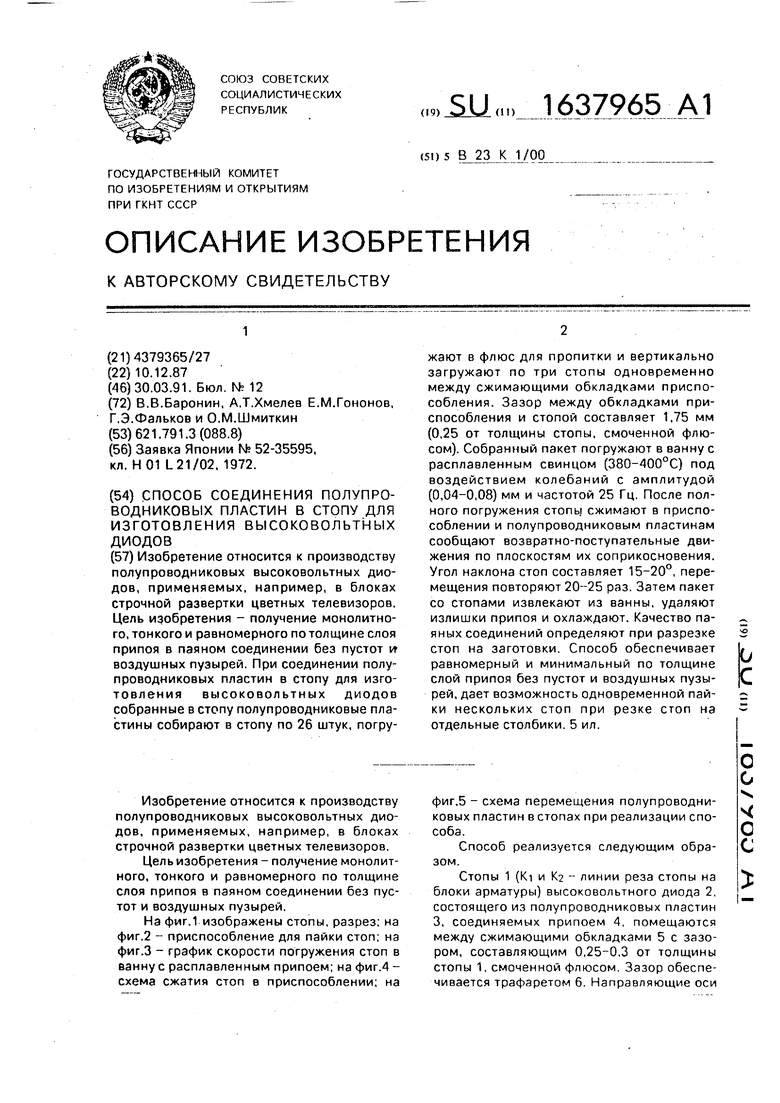

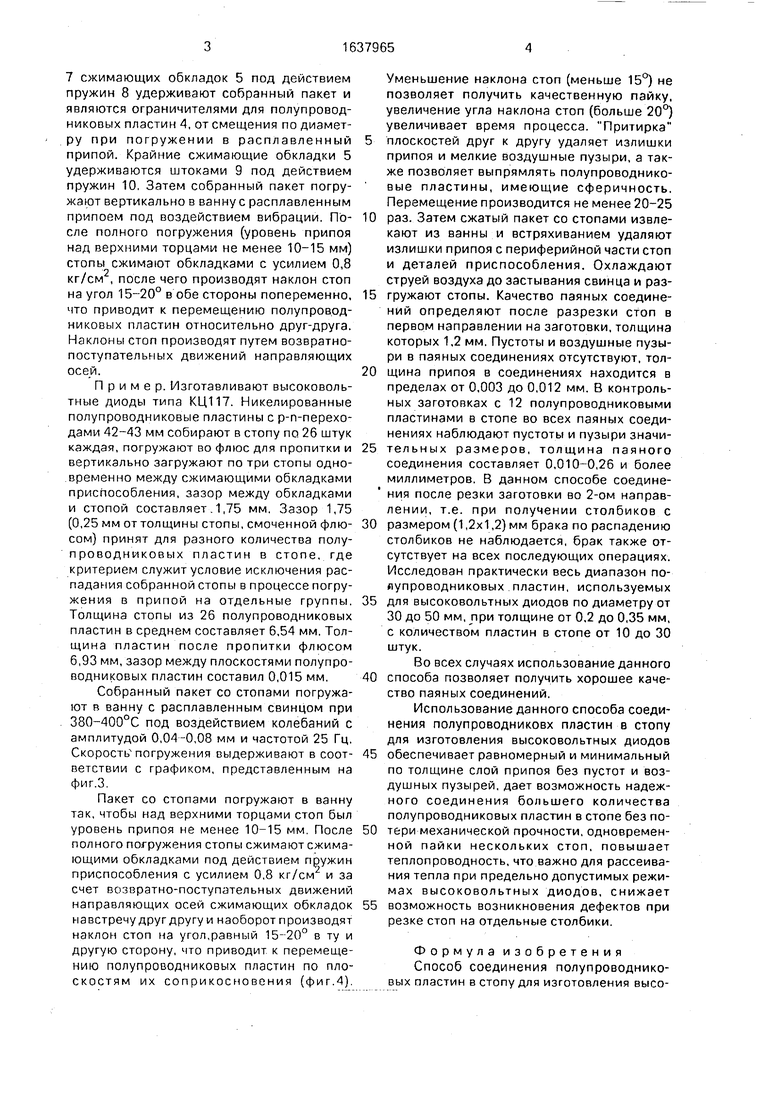

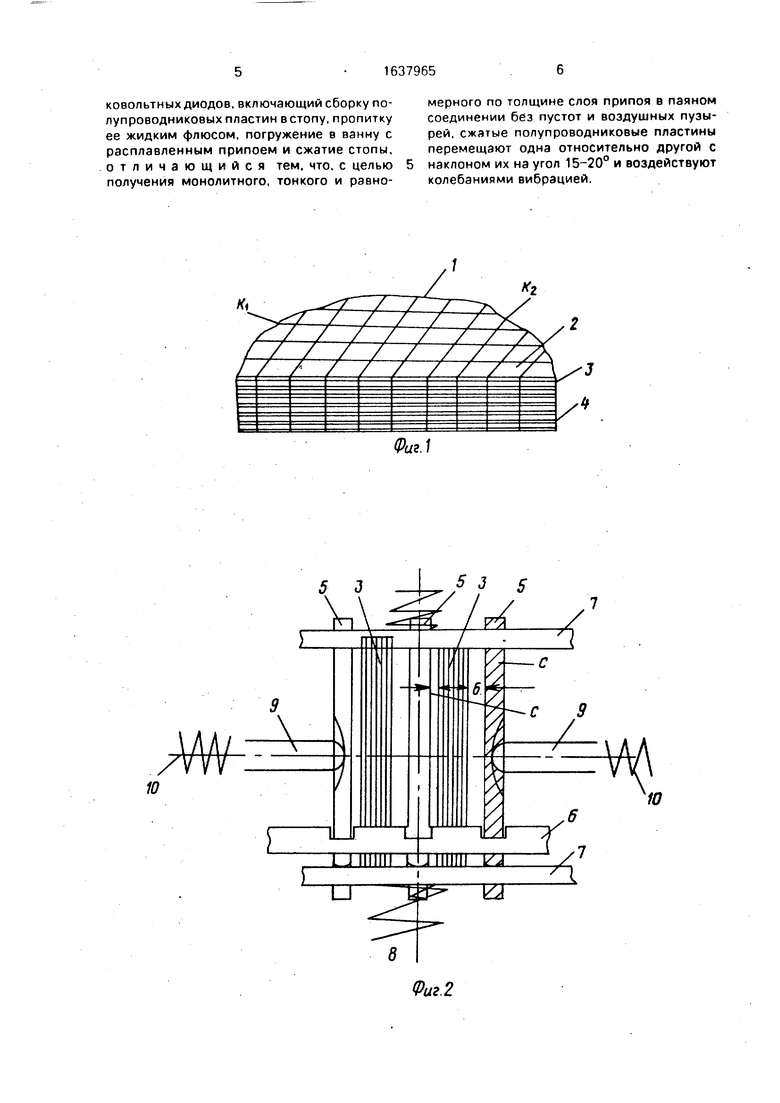

На фиг.1 изображены стопы, разрез; на фиг.2 - приспособление для пайки стоп; на фиг.З - график скорости погружения стоп в ванну с расплавленным припоем; на фиг.4 - схема сжатия стоп в приспособлении; на

фиг.5 - схема перемещения полупроводниковых пластин в стопах при реализации способа.

Способ реализуется следующим образом.

Стопы 1 (Ki и К2 - линии реза стопы на блоки арматуры) высоковольтного диода 2, состоящего из полупроводниковых пластин 3, соединяемых припоем 4, помещаются между сжимающими обкладками 5 с зазором, составляющим 0,25-0,3 от толщины стопы 1, смоченной флюсом. Зазор обеспечивается трафаретом 6. Направляющие оси

о о

N.

ч о с

7 сжимающих обкладок 5 под действием пружин 8 удерживают собранный пакет и являются ограничителями для полупроводниковых пластин 4, от смещения по диаметру при погружении в расплавленный припой. Крайние сжимающие обкладки 5 удерживаются штоками 9 под действием пружин 10, Затем собранный пакет погружают вертикально в ваннус расплавленным припоем под воздействием вибрации. После полного погружения (уровень припоя над верхними торцами не менее 10-15 мм) стопы сжимают обкладками с усилием 0,8 кг/см2, после чего производят наклон стоп на угол 15-20° в обе стороны попеременно, что приводит к перемещению полупроводниковых пластин относительно друг-друга. Наклоны стоп производят путем возвратно- поступательных движений направляющих осей.

Пример. Изготавливают высоковольтные диоды типа КЦ117. Никелированные полупроводниковые пластины с р-п-перехо- дами 42-43 мм собирают в стопу по 26 штук каждая, погружают во флюс для пропитки и вертикально загружают по три стопы одновременно между сжимающими обкладками приспособления, зазор между обкладками и стопой составляет 1,75 мм. Зазор 1,75 (0,25 мм от толщины стопы, смоченной флюсом) принят для разного количества полупроводниковых пластин в стопе, где критерием служит условие исключения рас- падания собранной стопы в процессе погружения в припой на отдельные группы. Толщина стопы из 26 полупроводниковых пластин в среднем составляет 6,54 мм. Толщина пластин после пропитки флюсом 6,93 мм, зазор между плоскостями полупроводниковых пластин составил 0,015 мм.

Собранный пакет со стопами погружают в ванну с расплавленным свинцом при 380-400°С под воздействием колебаний с амплитудой 0,04-0,08 мм и частотой 25 Гц. Скорость погружения выдерживают в соответствии с графиком, представленным на фиг.З

Пакет со стопами погружают в ванну так, чтобы над верхними торцами стоп был уровень припоя не менее 10-15 мм После полного погружения стопы сжимают сжимающими обкладками под действием пружин приспособления с усилием 0,8 кг/см и за счет возвратно-поступательных движений направляющих осей сжимающих обкладок на встречу друг другу и наоборот производят наклон стоп на угол,равный 15-20° в ту и другую сторону, что приводит к перемещению полупроводниковых пластин по плоскостям их соприкосновения (фиг.4)

Уменьшение наклона стоп (меньше 15°) не позволяет получить качественную пайку, увеличение угла наклона стоп (больше 20°) увеличивает время процесса. Притирка

плоскостей друг к другу удаляет излишки припоя и мелкие воздушные пузыри, а также позволяет выпрямлять полупроводниковые пластины, имеющие сферичность. Перемещение производится не менее 20-25

0 раз. Затем сжатый пакет со стопами извлекают из ванны и встряхиванием удаляют излишки припоя с периферийной части стоп и деталей приспособления. Охлаждают струей воздуха до застывания свинца и раз5 гружают стопы. Качество паяных соединений определяют после разрезки стоп в первом направлении на заготовки, толщина которых 1,2 мм. Пустоты и воздушные пузыри в паяных соединениях отсутствуют, тол0 щина припоя в соединениях находится в пределах от 0,003 до 0,012 мм. В контрольных заготовках с 12 полупроводниковыми пластинами в стопе во всех паяных соединениях наблюдают пустоты и пузыри значи5 тельных размеров, толщина паяного соединения составляет 0,010-0,26 и более миллиметров. В данном способе соединения после резки заготовки во 2-ом направлении, т.е. при получении столбиков с

0 размером (1,2x1,2) мм брака по распадению столбиков не наблюдается, брак также отсутствует на всех последующих операциях. Исследован практически весь диапазон полупроводниковых пластин, используемых

5 для высоковольтных диодов по диаметру от 30 до 50 мм, при толщине от 0,2 до 0,35 мм, с количеством пластин в стопе от 10 до 30 штук.

Во всех случаях использование данного

0 способа позволяет получить хорошее качество паяных соединений.

Использование данного способа соединения полупроводниковх пластин в стопу для изготовления высоковольтных диодов

5 обеспечивает равномерный и минимальный по толщине слой припоя без пустот и воздушных пузырей, дает возможность надежного соединения большего количества полупроводниковых пластин в стопе без по0 тери механической прочности, одновременной пайки нескольких стоп, повышает теплопроводность, что важно для рассеивания тепла при предельно допустимых режимах высоковольтных диодов, снижает

5 возможность возникновения дефектов при резке стоп на отдельные столбики.

Формула изобретения Способ соединения полупроводниковых пластин в стопу для изготовления высоковольтных диодов, включающий сборку полупроводниковых пластин в стопу, пропитку ее жидким флюсом, погружение в ванну с расплавленным припоем и сжатие стопы, отличающийся тем. что. с целью получения монолитного, тонкого и равномерного по толщине слоя припоя в паяном соединении без пустот и воздушных пузырей, сжатые полупроводниковые пластины перемещают одна относительно другой с наклоном их на угол 15-20° и воздействуют колебаниями вибрацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ФОТОПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2349002C1 |

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| Способ пайки погружением | 1988 |

|

SU1547984A1 |

| Способ изготовления плат для систем пневмогидроавтоматики | 1981 |

|

SU1008520A1 |

| Способ изготовления проводящего слоя молниезащитного покрытия | 2021 |

|

RU2763526C1 |

| СПОСОБ СБОРКИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1999 |

|

RU2171520C2 |

| Прокладка для металлокерамической пайки | 1980 |

|

SU884918A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАНИЯ МАТЕРИАЛОВ ПРИПОЯМИ | 2000 |

|

RU2207541C2 |

| Приспособление для фиксации деталей под пайку | 1984 |

|

SU1143542A1 |

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

Изобретение относится к производству полупроводниковых высоковольтных диодов, применяемых, например, в блоках строчной развертки цветных телевизоров. Цель изобретения - получение монолитного, тонкого и равномерного по толщине слоя припоя в паяном соединении без пустот vr воздушных пузырей. При соединении полупроводниковых пластин в стопу для изготовления высоковольтных диодов собранные в стопу полупроводниковые пластины собирают в стопу по 26 штук, погружают в флюс для пропитки и вертикально загружают по три стопы одновременно между сжимающими обкладками приспособления. Зазор между обкладками приспособления и стопой составляет 1,75 мм

/

Фиг.2

0,25 0,5 0.75 1,0 /)б it50 1,75 20 2,25 2,5 2J5 tf }25 tf 3J5

Фиг.З

/

-2; 5

Фиг. 4

Тмин

Т7 J

Фиг.5

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1991-03-30—Публикация

1987-12-10—Подача