Изобретение относится к контактной стыковой сварке труб под водой и может быть использовано при строительстве и ремонте морских трубопроводов.

Цель изобретения - повышение качества сварки за счет уменьшения влияния состава атмосферы внутри защитной камеры и повышение производительности труда.

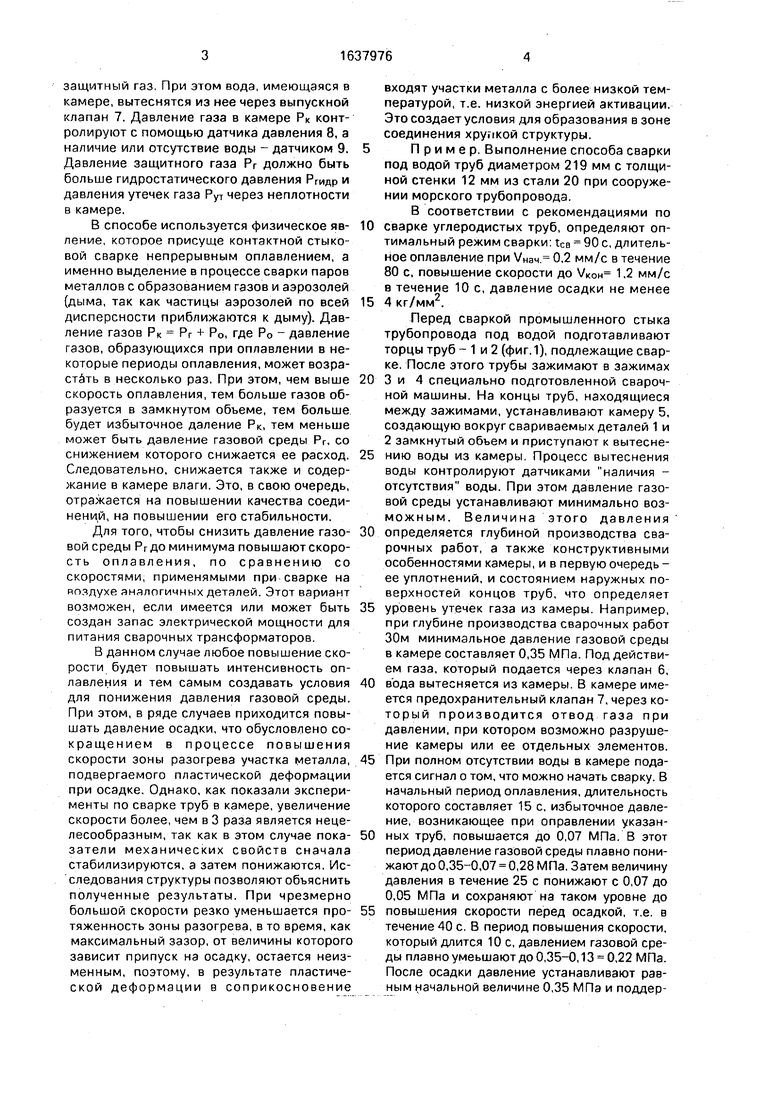

На фиг.1 представлена схема вытеснения воды газовой средой; на фиг.2 - схема процесса оплавления.

Сущность способа сварки заключается в том, чтобы путем уменьшения давления подачи газовой среды Рг за счет образования газов, возникающих при оплавлении, уменьшить количество воды (пара), в камере. Необходимость подачи в замкнутый объем газовой среды объясняется большими трудностями, возникающими при герметизации камеры. Эти трудности связаны с малым объемом камеры, самые удаленные

элементы которой находятся в 25-100 мм от зоны сварки, где температура достигает температуры плавления металла, а также шероховатостью поверхности труб, на которых устанавливаются уплотнения, при ремонте трубопровода, смещением свариваемых кромок и т.д.

Газовая среда: сжатый воздух, инертный газ, азот, практически всегда в той или иной мере содержит влагу.

Наиболее простым и дешевым средством является сжатый воздух, влажность которого может быть очень высокой. Получить качественные соединения путем прямой подачи сжатого воздуха в замкнутый объем в камеру практически очень трудно.

При сварке концы свариваемых труб 1 и 2 размещают в зажимах 3 и 4 сварочной машины, которые, в свою очередь, размещены в камере 5. Камеру герметизируют и через впускной клапан 6 начинают подавать

w

Ё

защитный газ. При этом вода, имеющаяся в камере, вытеснятся из нее через выпускной клапан 7. Давление газа в камере Рк контролируют с помощью датчика давления 8, а наличие или отсутствие воды - датчиком 9. Давление защитного газа Рг должно быть больше гидростатического давления Ргидр и давления утечек газа Рут через неплотности в камере.

В способе используется физическое яв- ление, которое присуще контактной стыковой сварке непрерывным оплавлением, а именно выделение в процессе сварки паров металлов с образованием газов и аэрозолей (дыма, так как частицы аэрозолей по всей дисперсности приближаются к дыму). Давление газов Рк Рг + Ро, где Р0 - давление газов, образующихся при оплавлении в некоторые периоды оплавления, может возрастать в несколько раз. При этом, чем выше скорость оплавления, тем больше газов образуется в замкнутом объеме, тем больше будет избыточное даление Рк, тем меньше может быть давление газовой среды Рг, со снижением которого снижается ее расход. Следовательно, снижается также и содержание в камере влаги. Это, в свою очередь, отражается на повышении качества соединений, на повышении его стабильности.

Для того, чтобы снизить давление газо- вой среды Рг до минимума повышают скоро- сть оплавления, по сравнению со скоростями, применямыми при сварке на воздухе аналогичных деталей. Этот вариант возможен, если имеется или может быть создан запас электрической мощности для питания сварочных трансформаторов.

В данном случае любое повышение скорости будет повышать интенсивность оплавления и тем самым создавать условия для понижения давления газовой среды. При этом, в ряде случаев приходится повышать давление осадки, что обусловлено со- кращением в процессе повышения скорости зоны разогрева участка металла, подвергаемого пластической деформации при осадке. Однако, как показали эксперименты по сварке труб в камере, увеличение скорости более, чем в 3 раза является нецелесообразным, так как в этом случае пока- затели механических свойств сначала стабилизируются, а затем понижаются. Исследования структуры позволяют объяснить полученные результаты. При чрезмерно большой скорости резко уменьшается про- тяженность зоны разогрева, в то время, как максимальный зазор, от величины которого зависит припуск на осадку, остается неизменным, поэтому, в результате пластической деформации в соприкосновение

входят участки металла с более низкой температурой, т.е. низкой энергией активации. Это создает условия для образования в зоне соединения хрупкой структуры.

Пример. Выполнение способа сварки под водой труб диаметром 219 мм с толщиной стенки 12 мм из стали 20 при сооружении морского трубопровода.

В соответствии с рекомендациями по сварке углеродистых труб, определяют оптимальный режим сварки: tee 90 с, длительное оплавление при /Нач 0,2 мм/с в течение 80 с, повышение скорости до VKOH 1,2 мм/с в течение 10 с, давление осадки не менее 4 кг/мм2.

Перед сваркой промышленного стыка трубопровода под водой подготавливают торцы труб - 1 и 2 (фиг.1), подлежащие сварке. После этого трубы зажимают в зажимах 3 и 4 специально подготовленной сварочной машины. На концы труб, находящиеся между зажимами, устанавливают камеру 5, создающую вокруг свариваемых деталей 1 и 2 замкнутый объем и приступают к вытеснению воды из камеры. Процесс вытеснения воды контролируют датчиками наличия - отсутствия воды. При этом давление газовой среды устанавливают минимально возможным. Величина этого давления определяется глубиной производства сварочных работ, а также конструктивными особенностями камеры, и в первую очередь - ее уплотнений, и состоянием наружных поверхностей концов труб, что определяет уровень утечек газа из камеры. Например, при глубине производства сварочных работ 30м минимальное давление газовой среды в камере составляет 0,35 МПа. Под действием газа, который подается через клапан 6, вода вытесняется из камеры. В камере имеется предохранительный клапан 7, через ко- торый производится отвод газа при давлении, при котором возможно разрушение камеры или ее отдельных элементов. При полном отсутствии воды в камере подается сигнал о том, что можно начать сварку. В начальный период оплавления, длительность которого составляет 15 с, избыточное давление, возникающее при оправлении указанных труб, повышается до 0,07 МПа. В этот период давление газовой среды плавно понижают до0,35-0,07 0,28 МПа. Затем величину давления в течение 25 с понижают с 0,07 до 0,05 МПа и сохраняют на таком уровне до повышения скорости перед осадкой, т.е. в течение 40 с. В период повышения скорости, который длится 10 с, давлением газовой среды плавноумеыиаютдоО,35-0,13 0,22 МПа. После осадки давление устанавливают равным начальной величине 0,35 МПа и поддерживают на заданном уровне до тех пор, пока температура сварного стыка не понизится до необходимого уровня. Обычно эта температура соответствует температуре, при которой не образуется закалочных структур при взаимодействии нагретого металла с водой. После этого сварочную машину вместе с камерой удаляют с трубопровода.

Механические испытания сварных соединений, выполненный описанным способом, показывают высокие и стабильнее результаты. Так ни один из 9 стыков, выполненных предлагаемым способом, с использованием сжатого воздуха, не имеет образцов, угол загиба которых ниже допустимого значения 40°.

Кроме того, проводят опытное опробование предлагаемого способа при повышении скорости оплавления.

Сварку труб на заданном режиме при VKOH 1,2 мм/с производят при установленной мощности источника питания 500 кВт. Конечную скорость оплавления повышают до 3,5 мм/с, т.е. повышают практически вЗ раза.

Если при VKOH 1,2 мм/с (конечная скорость, применяется при сварке труб Й219 х 12мм на воздухе) возрастание давления в камере, вызванное оплавлением, составляет 0,13 МПа.топри ,5мм/с возрастание давления составляет 0,3 МПа. При глубине производства работ 30 м и минимально необходимом давлении в защитной камере 0,35 МПа, на стадии повышения скорости оплавления давление в системе подачи газа к окончанию периода повышения скорости устанавливают равным 0,35 - 0,3 0,05 МПа. Таким образом, достигается снижение уров0

5

ня поступления влаги в защитную камеру через систему подачи газа за счет повышения скорости оплавления в конечный период.

Механические испытания трех стыков, выполненных на высокой скорости, показывают повышение показателей углов загиба. В данном случае минимальный угол загиба составляет 60°.

Способ сварки позволяет существенно улучшить качество соединений за счет снижения влияния водяных паров, нагнетаемых с защитным газом в камеру.

Формула изобретения

1.Способ контактной стыковой сварки под водой, при котором концы свариваемых деталей размещают в защитной камере, из камеры вытесняют давлением газа воду и

производят сварку, отличающийся тем, что, с целью повышения качества соединения за счет уменьшения влияния состава атмосферы внутри замкнутого объема защитной камеры, давление газа в защитной

камере перед сваркой устанавливают минимальным для вытеснения воды, производят сварку оплавлением, в процессе которой суммарное давление используемого для вытеснения воды газа и газов, образующихся

при сварке, поддерживают на уровне минимального для вытеснения воды.

2.Способ по п1,отличающийся тем, что, с целью повышения производительности труда, после начала оплавления

скорость сближения деталей увеличивают до троекратного значения скорости сближения при сварке тех же деталей на воздухе.

в

8

I

6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заполнения защитной камеры газом при сварке под водой и устройство для его осуществления | 1989 |

|

SU1646738A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1801714A1 |

| Способ контактной сварки в замкнутой камере | 1990 |

|

SU1798092A1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1590274A1 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Защитная камера для сварки под водой | 1989 |

|

SU1710246A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1655708A1 |

| Способ контактной стыковой сварки | 1982 |

|

SU1074683A1 |

Изобретение относится к контактной стыковой сварке труб под водой и может быть использовано при строительстве и ремонте морских трубопроводов. Цель изобретения - повышение качества сварки за счет уменьшения влияния состава атмосферы внутри защитной камеры и повышение производительности труда. Способ включает размещение концов свариваемых деталей в защитной камере, вытеснение из камеры давлением газа воды и сварку непрерывным оплавлением. При вытеснении воды в камере устанавливают минимальное давление. При сварке суммарное давление используемого для вытеснения воды газа и газов, образующихся в процессе оплавления деталей, поддерживают на уровне,минимальном для вытеснения воды. После начала оплавления скорость сближения деталей может быть увеличена до троекратно- го значения скорости сближения при сварке тех же деталей на воздухе 1 з п. ф-лы, 2 ил. ж

| Патент США N° 3412226, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1991-03-30—Публикация

1988-11-21—Подача