Изобретение относится к весоизмерительной технике, в частности к градуировке конвейерных весов.

Цель изобретения - повышение точности.

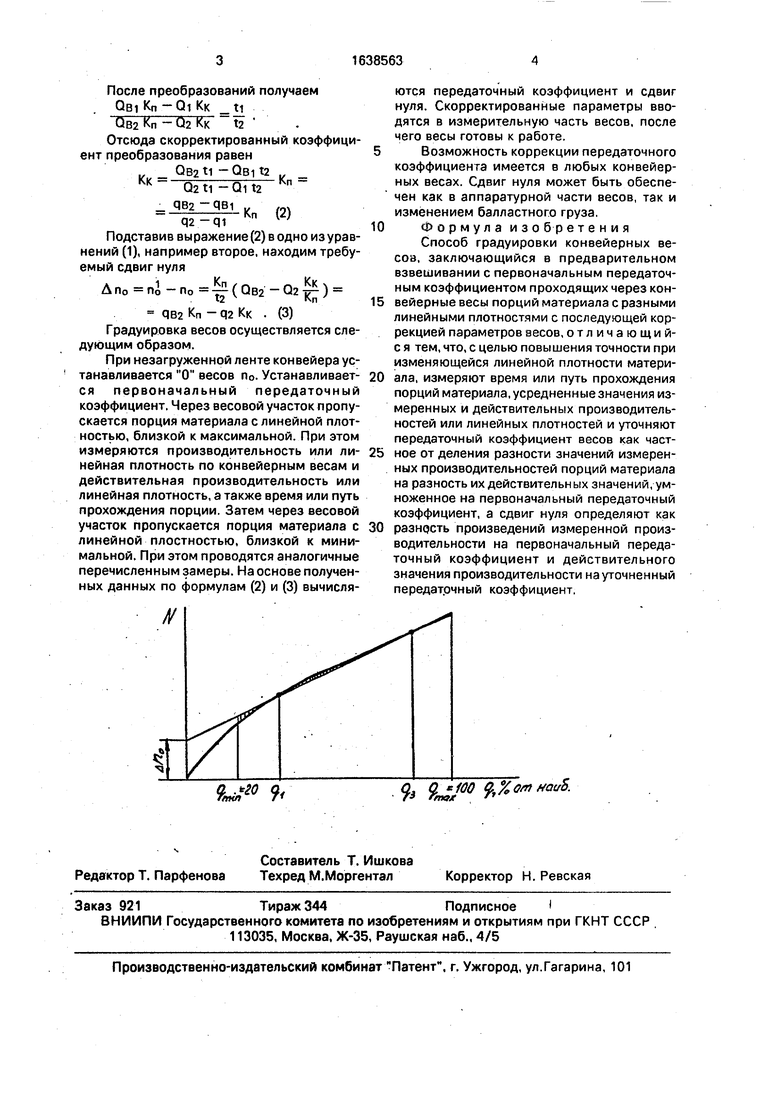

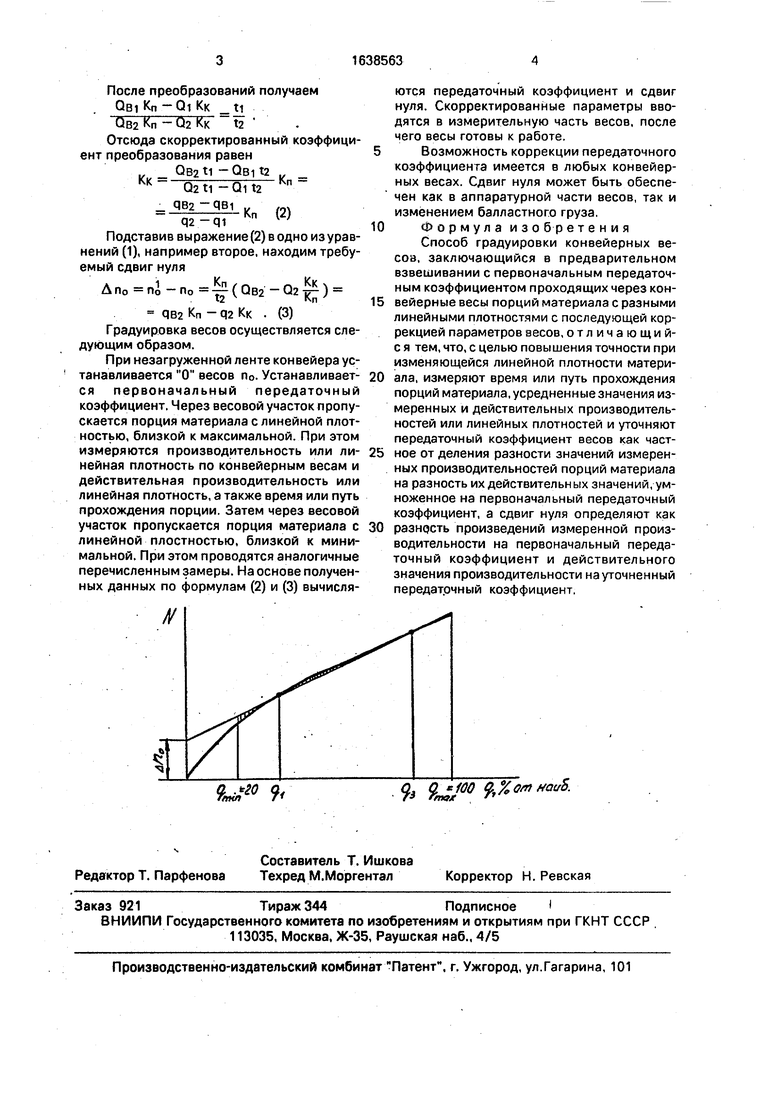

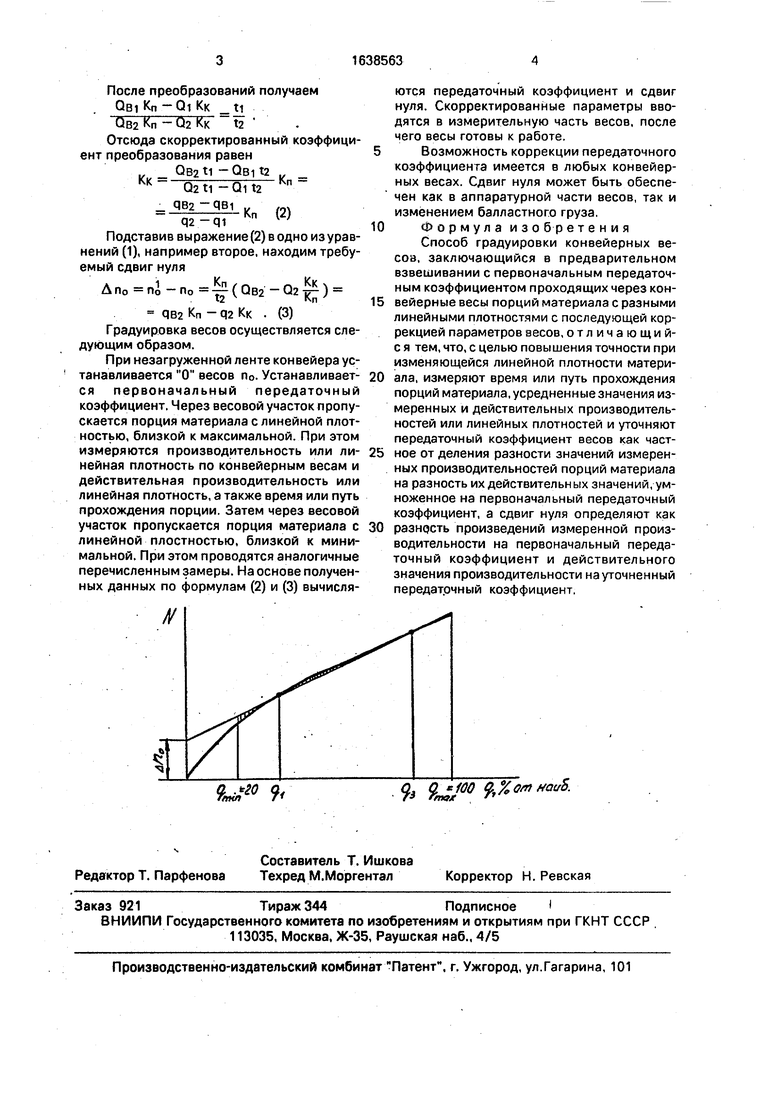

На чертеже изображена типовая характеристика конвейерных весов с лентопод- держивающими элементами в виде трехроликовой желобчатой роликоопоры и ее коррекция по предлагаемому способу.

Для описания сущности способа примем следующие обозначения: QI, 0.2 - действительные массы двух порций материала; QBI. Ов2 измеренные весами массы порций; Кп, Кк - соответственно первоначально

принятый и скорректированный передаточные коэффициенты; ti, ta - время (или путь)

прохождения порций; n0, n L - нуль весов соответственно предварительный и скорректированный, п о п0+ Дп0; Ап0-сдвигнуля. Поскольку сигнал от массы материала, поступающий на вход аппаратурной части весов, не зависит от ее настроенных параметров (передаточного коэффициента и сдвига нуля), можно установить зависимости, связывающие первоначальные и скорректированные параметры

О

СА) 00 СЛ О GJ

f

QBiKn + n0ti QiKK + no ti

(i)

ОВаКп + П012 Q2KK + П о t 2.

После преобразований получаем QBI Kn-Qi Кк ti

QB2 Кп - Q2 Кк 12

Отсюда скорректированный коэффициент преобразования равен

„ QB2ti -QBit2 „ к Q2 ti - Qi t2 Kn

Кп (2)

два -дв1 q2 -qi

Подставив выражение (2) в одно из уравнений (1), например второе, находим требуемый сдвиг нуля

-- )

Кп

А По По - По ™ ( QB2

- QB2 Кп - Q2 КК . (3)

Градуировка весов осуществляется следующим образом.

При незагруженной ленте конвейера устанавливается О весов по. Устанавливается первоначальный передаточный коэффициент. Через весовой участок пропускается порция материала с линейной плотностью, близкой к максимальной. При этом измеряются производительность или линейная плотность по конвейерным весам и действительная производительность или линейная плотность, а также время или путь прохождения порции. Затем через весовой участок пропускается порция материала с линейной плостностью, близкой к минимальной. При этом проводятся аналогичные перечисленным замеры. На основе полученных данных по формулам (2) и (3) вычисляются передаточный коэффициент и сдвиг нуля. Скорректированные параметры вводятся в измерительную часть весов, после чего весы готовы к работе. Возможность коррекции передаточного

коэффициента имеется в любых конвейерных весах. Сдвиг нуля может быть обеспечен как в аппаратурной части весов, так и изменением балластного груза,

Ф о р мул а и зо б рете н и я

Способ градуировки конвейерных весов, заключающийся в предварительном взвешивании с первоначальным передаточным коэффициентом проходящих через конвейерные весы порций материала с разными линейными плотностями с последующей коррекцией параметров весов, отличающий- с я тем, что, с целью повышения точности при изменяющейся линейной плотности материала, измеряют время или путь прохождения порций материала, усредненные значения измеренных и действительных производитель- ностей или линейных плотностей и уточняют передаточный коэффициент весов как частное от деления разности значений измеренных производительностей порций материала на разность их действительных значений, умноженное на первоначальный передаточный коэффициент, а сдвиг нуля определяют как

разндсть произведений измеренной производительности на первоначальный передаточный коэффициент и действительного значения производительности на уточненный передатрчный коэффициент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| Способ динамической градуировки конвейерных весов | 1984 |

|

SU1190202A1 |

| УСТРОЙСТВО ГРАДУИРОВКИ ПАР ОБЪЁМНЫХ РАСХОДОМЕРОВ В ТЕПЛОСЧЕТЧИКАХ ДЛЯ ЗАКРЫТЫХ И ОТКРЫТЫХ СИСТЕМ ТЕПЛОСНАБЖЕНИЯ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2750059C1 |

| Конвейерные весы | 1989 |

|

SU1643945A2 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2361182C2 |

| Устройство калибровки конвейерных весов | 2023 |

|

RU2814786C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ВРЕМЕННЫХ СИГНАЛОВ И ИХ ПАРАМЕТРОВ | 2006 |

|

RU2325028C1 |

| ИЗМЕРЕНИЕ ВЛАЖНОГО ГАЗА | 2007 |

|

RU2453816C2 |

| Способ градуировки и поверки конвейерных весов | 1990 |

|

SU1824523A2 |

Изобретение относится к весоизмерительной технике, в частности к градуировке конвейерных весов. Цель изобретения - повышение точности. При незагруженной ленте конвейера устанавливается О весов и первоначальный передаточный коэффициент. Через весовой участок пропускается порция материала с линейной плотностью, близкой к максимальной и минимальной. При этом определяются измеренные и действительные производительности или линейные плотности порций, а также время или путь прохождения порции. Затем уточняют передаточный коэффициент весов как частное от деления разности значений измеренных производительностей на разность их действительных значений, умкоженное на первоначальный передаточный коэффициент, а сдвиг нуля определяют как разность произведений измеренной производительности на первоначальный передаточный коэффициент и действительного значения производительности на уточненный передаточный коэффициент 1 ил. (Л

#

О. .W q

Тпкл 71

Q. G 100 &%о/п наиВ. 7 fnmt

| Способ динамической градуировки и поверки конвейерных весов и устройство для его осуществления | 1979 |

|

SU945669A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конвейерные весы | 1984 |

|

SU1165898A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-30—Публикация

1988-10-17—Подача