Изобретение относится к весоизмерительной технике, в частности к способам поверки конвейерных весов.

Известен способ градуировки и поверки конвейерных весов по авт.св. 1st 1758443, заключающийся в том, что рычаги второго рода весовых систем располагаются друг другу, грузоприемные устройства весовых систем периодически поочередно нагружают калиброванным грузом и фиксируют суммарный расход через весовую систему, на которую наложен калиброванный груз, в тот момент, когда суммарный расход материала через другую весовую систему станет равным значению суммарного расхода, зафиксированного при незагруженных калиброванным грузом обеих системах, коэффициент передачи конвейерных весов определяют как среднее

значение коэффициентов передачи первой и второй весовых систем, а массу калиброванного груза устанавливают для каждой точки диапазона изменения линейной плотности материала по формуле

Ргр

бид I (cl + 2 о)

2д L(cosЈ W +sln/J)

(1)

где (5ид - допускаемая относительная погрешность поверки;

I - длина весового участка; с - жесткость датчика веса;

о- натяжение ленты в месте установки весов в данной точке диапазона изменения линейной плотности нагрузки, / - угол наклона конвейера; W - коэффициент сопротивления движению ленты;

00

ю

ел

К) CJ

ю

g - ускорение силы тяжести; L - расстояние от места загрузки до места встройки весов.

Недостатком способа является методическая погрешность поверки, обусловленная ошибкой при выборе точек подвески калиброванных грузов, возникающей в результате отклонения от расчетных фактических геометрических параметров кинематической схемы грузопри- емных устройств весовых систем, являющихся пространственными конструкциями. Эти отклонения объясняются неизбежными технологическими допусками при изготовлении и монтаже грузоподъемных устройств, особенно на наклонных конвейерах, с использованием штатных роликоопор конвейера.

Целью изобретения является повышение точности градуировки и поверки.

Цель достигается благодаря тому, что в способе градуировки и поверки по авт.св. № 1758443 перед взвешиванием транспортируемого материала конвейерные весы разгружают от ленты, балкой-имитатором с линейной плотностью, равной линейной плотности транспортируемого материала, нагружают поочередно стационарный ролик и весовой ролик первой весовой системы, весовые ролики обеих весовых систем, весовой ролик второй весовой системы и стационарный ролик, каждый раз снимают показания соответствующих весовых систем, реакцию каждой весовой системы определяют как среднее показаний при ее нагружении балкой-имитатором со стационарным роликом и с весовым роликом другой весовой системы, снимают балку-имитатор, к каждой весовой системе подвешивают в определенных точках контрольные грузы массой, равной половине массы балки-имитатора, снимают показания обеих весовых систем, определяют коэффициенты калибровки точек подвески каждой весовой системы как отношение их средних реакций при нагружении балкой-имитатором к показаниям при подвеске контрольных грузов, массу калиброванных грузов определяют как произведение установленной расчетной массы на соответствующий коэффициент калибровки точек подвески.

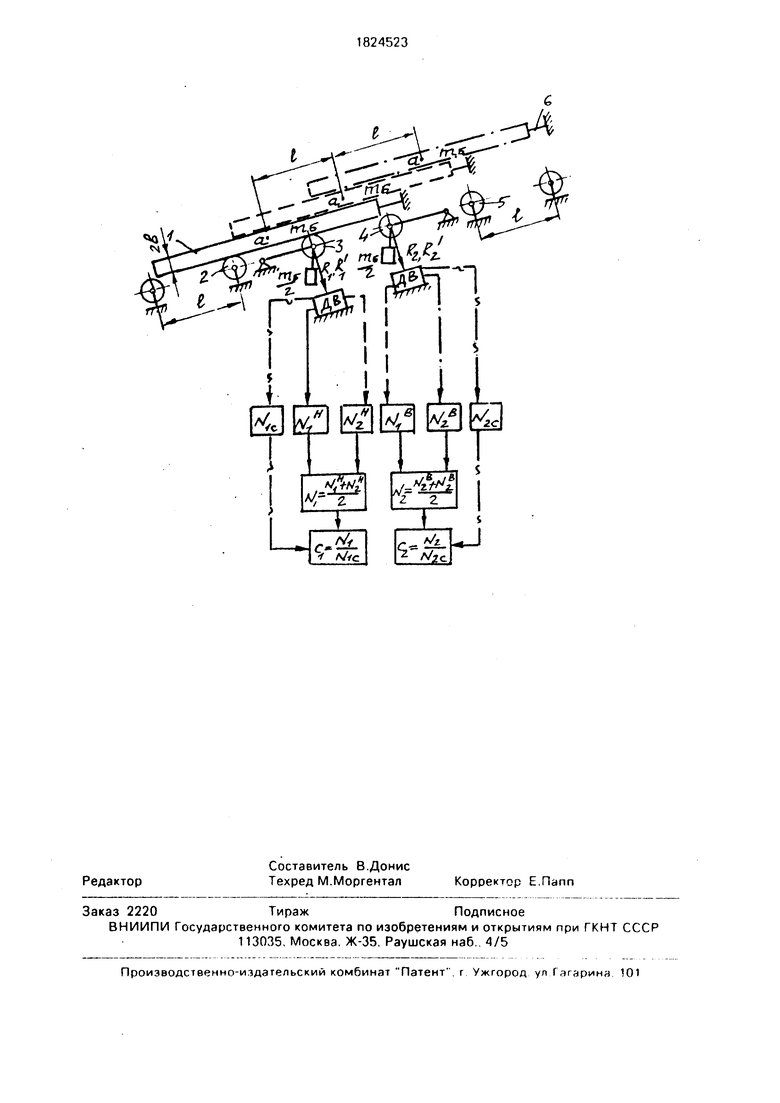

Сущность предложенного способа и пример выполнения иллюстрируются на блок-схеме, приведенной на чертеже.

Поднимают ленту конвейера, нагружают балкой-имитатором 1 массой ГПБ равной удвоенной линейной плотности сыпучего материала qK . первый стационарный ролик 2 конвейера, ограничивающий весовой участок и весовой ролик 3 первой весовой системы. Центр тяжести а балки-имитатора должен быть равноудален от точек ее касаи

ния с роликами 2 и 3. Положение балки-имитатора фиксируется стрункой 6.

Реакция весового ролика 3 и датчика веса (ДВ) в этом случае будет

Ri mBgcos/3()

10-Gcoe/JCs+ T1).

(2)

где g -ускорение тяжести, b - высота центра тяжести балки-имитатора; f - коэффициент трения скольжения между балкой и роли- ком: I - длина пролета между роликами; ft - угол наклона конвейера,

Включают регистрирующую аппаратуру конвейерных весов по истечении времени

Т

М

пр

ГПБ/2 I V

где МПр - масса имитируемого сыпучего материала, равная наименьшему пределу

взвешивания (НмПВ) по ГОСТ24619-81; V- скорость ленты конвейера, снимают показания суммирующего счетчика первой (нижней) весовой системы NI . Балку перемещают на величину пролета I, загружая весовые ролики 3, 4 соответственно первой и второй весовых систем. В этом положении балки реакции ролика 3 первой (нижней) весовой системы

35

R l Gcos/3(-2--- p) .

(3)

ролики 4 второй (верхней) весовой системы

«

003,5(1--V-)

По истечении времени Тк снимают показания первой N2 и второй Nr весовых

систем. Балку перемещают на величину пролета I, загружая ролик 4 второй (верхней) весовой системы и стационарный ролик 5 конвейера. Реакция ролика 4 и датчика веса ДВ второй весовой системы

R2 Gcos/3(±-4L)

(5)

По истечении времени Т снимают показания второй весовой системы № . Реакции

каждой весовой системы на воздействие

балки-имитатора линейной плотности qK

ГПБ -j-p находится как среднее показаний

при ее нагружении совместно со стационарными роликами и с другой весовой системой, т.е. находится среднее между NI и N2H. NiBnN2B:

N1

NV+N2

- для первой весовой

системы;

N 4- N9

N2 г, - для второй весовой системы.

При таком усреднении взаимно компенсируются слагаемые в (2) и (3), (4) и (5), обусловленные наклоном конвейера и конечной толщиной балки-имитатора. Снимают с конвейера балку-имитатор, загружают обе весовые системы контрольными грузами массой, равной половине массы балки-имитатора, подвешивая их к точкам, предусмотренным конструкцией конвейерных весов.

За время Тк снимают показания первой Nic и второй N2c весовых систем. Определяют коэффициент калибровки точек подвески контрольных грузов каждой весовой системы как отношение их средних реакций при нагружении балкой-имитатором к показаниям при подвеске контрольных грузов

N1

Nle

г N2

Массу калиброванных грузов, подвешиваемых к весовым системам при градуировке и поверке во время работы конвейера с сыпучим материалом, определяют ка к произведение установленной расчетной массы РФ по формуле (1) на соответствующий коэффициент калибровки точек подвески Ci и Са .

Предложенный способ обладает следующими техническими преимуществами перед прототипом:

повышается точность градуировки и поверки за счет калибровки точек подвески калиброванных грузов;

упрощается и удешевляется изготовле- 5 ние весов и их монтаж в реальных производственных условиях, т.к. в качестве весовых и стационарных роликоопор могут использоваться штатные роликоопоры конвейерной установки.

0 Ф о р м у л а и з о б р е т е н и я

Способ градуировки и поверки конвейерных весов по авт.св. № 1758443. отличающийся тем. что, с целью повышения точности, перед взвешиванием транспорти5 руемого материала конвейерные весы разгружают от ленты и балкой-имитатором с линейной плотностью, равной линейной плотности транспортируемого материала, нагружают поочередно стационарный ро0 лик и весовой ролик первой весовой системы, весовые ролики обеих весовых систем, весовой ролик второй весовой системы и стационарный ролик, каждый раз снимают показания нагруженных весовых систем,

5 определяют реакцию каждой весовой системы как среднее значение показаний при ее нагружении балкой-имитатором со стационарным роликом и весовым роликом другой весовой системы, затем снимают балку0 имитатор и к каждой весовой системе в заданных точках подвешивают контрольные грузы массой, равной половине массы балки-имитатора, снимают показания обеих весовых систем и определяют коэффициенты

5 калибровки точек подвески каждой весовой системы как отношение их реакций к показаниям при подвеске контрольных грузов, а установленную массу калиброванных грузов корректируют с учетом этих коэффици0 ентов.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2284483C2 |

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| Устройство калибровки конвейерных весов | 2023 |

|

RU2814786C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ КАЛИБРОВКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2004 |

|

RU2361182C2 |

| Способ динамической градуировки и поверки конвейерных весов и устройство для его осуществления | 1979 |

|

SU945669A1 |

| Способ поверки конвейерных весов | 1989 |

|

SU1663445A1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2005 |

|

RU2289797C1 |

| СИСТЕМА, ОБЕСПЕЧИВАЮЩАЯ ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ПОВЕРКУ УСТРОЙСТВА ИЗМЕРЕНИЯ ВЕСА, СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЯ И ПОВЕРКИ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ВЕСА | 2020 |

|

RU2763123C1 |

Сущность изобретения: перед взвешиванием транспортируемого материала конвейерные весы разгружают от ленты и балкой-имитатором нагружают поочередно стационарный ролик и весовой ролик первой весовой системы, весовые ролики обеих весовых систем, весовой ролик второй весовой системы и стационарный ролик, каждый раз снимает показания нагруженных весовых систем, определяют реакцию каждой весовой системы как среднее значение показаний при ее нагружении балкой-имитатором, затем снимают балку-имитатор и к каждой весовой системе в заданных точках подвешивают контрольные грузы массой, равной половине массы балки-имитатора; снимают показания обеих весовых систем и определяют коэффициенты калибровки точек подвески каждой весовой системы как отношение их реакций к показаниям подвеске контрольных грузов, а установленную массу калиброванных грузов корректируют с учетом этих коэффициентов. 2 ил. (Л

| Способ градуировки и поверки конвейерных весов | 1989 |

|

SU1758443A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-06-30—Публикация

1990-10-29—Подача