Прибор для проверки работоспособности механизма сочленения обувных колодок предназначен для Проверки качества готовых изделий, относится к обувной промышленности и может быть широко использован в других отраслях промышленности, где требуется проводить аналогичные проверки.

В настоящее время сочлененные колодки находят все более широкое применение на обувных фабриках, так как имеют ряд преимуществ перед другими типами колодок- раздвижными с выпиленным клином и другими.

Приборов, предназначенных для проверки работоспособности механизма сочленения обувных колодок как в отечественной, так и в зарубежной промышленности, в настояш,ее вре.мя не имеется.

Предлагаемый прибор для проверки работоопособности механизма сочленения обувных колодок выполнен в виде кулисы, установленной с возможностью взаимодействия с двунлечим рычагом, несупд,им на себе кронштейн с окнами для размеш,ения носочных частей колодок, двух опор с прижимами и установочными пальцами для закрепления пяточпых частей колодок, стрелочного указателя угла поворота опор и угла качания двуплечего рычага и привода, имеюш;его электродвигатель, клиноременную и коническую зубчатую передачи, зубчатые муфты и маховик, на котором

в подшипниках установлен винт для регулирования величины смеш,еиия кулисы.

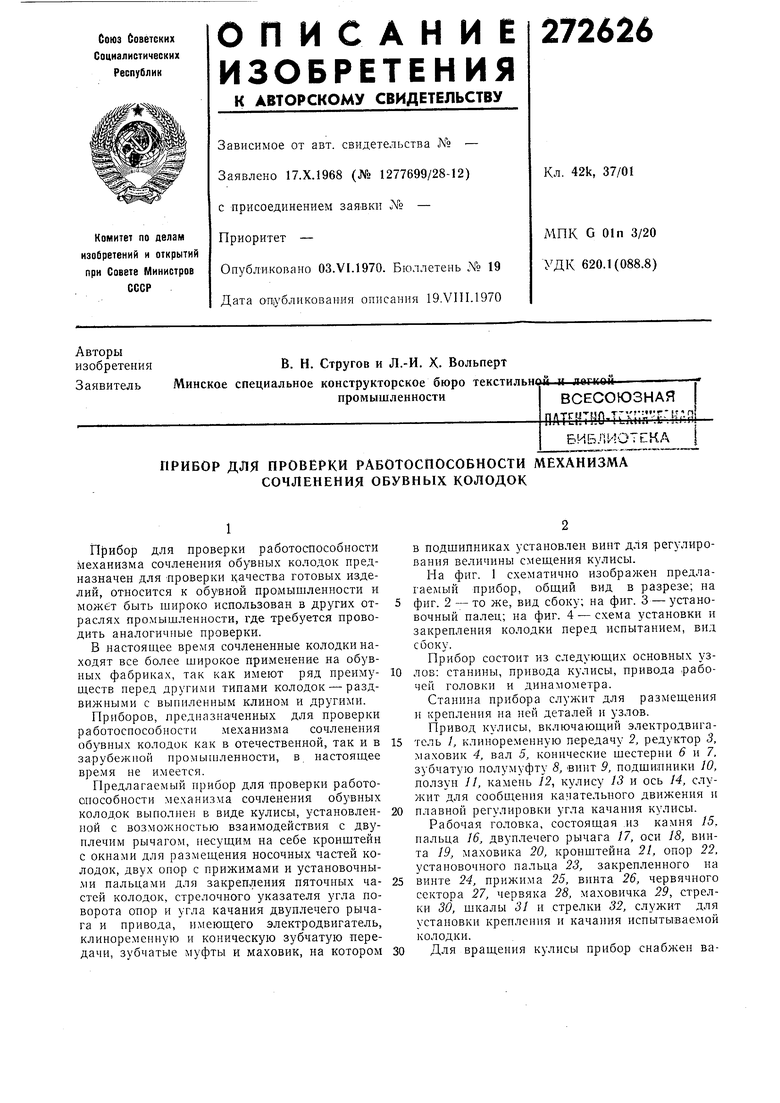

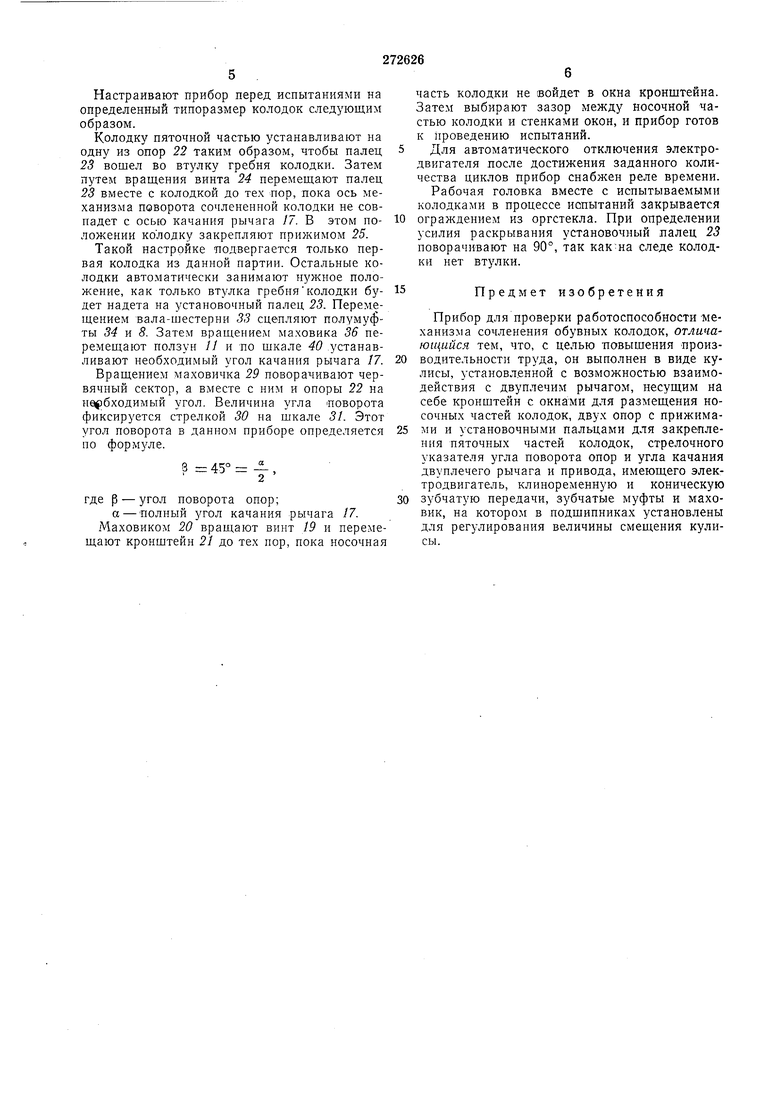

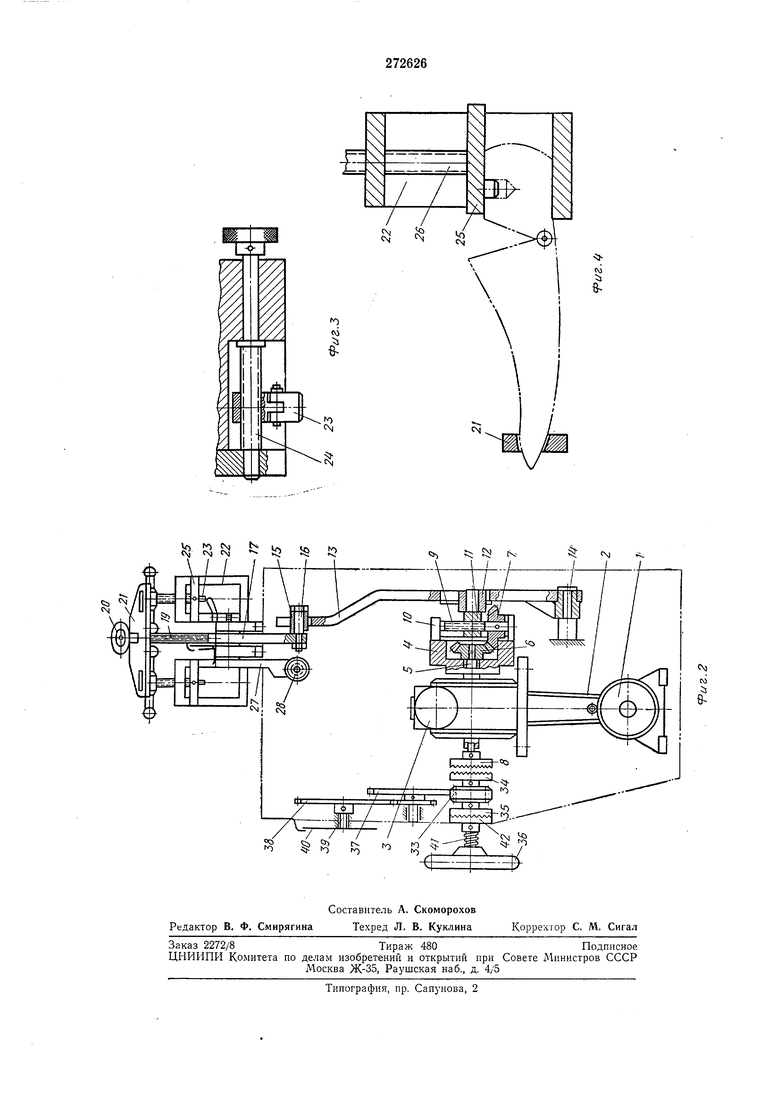

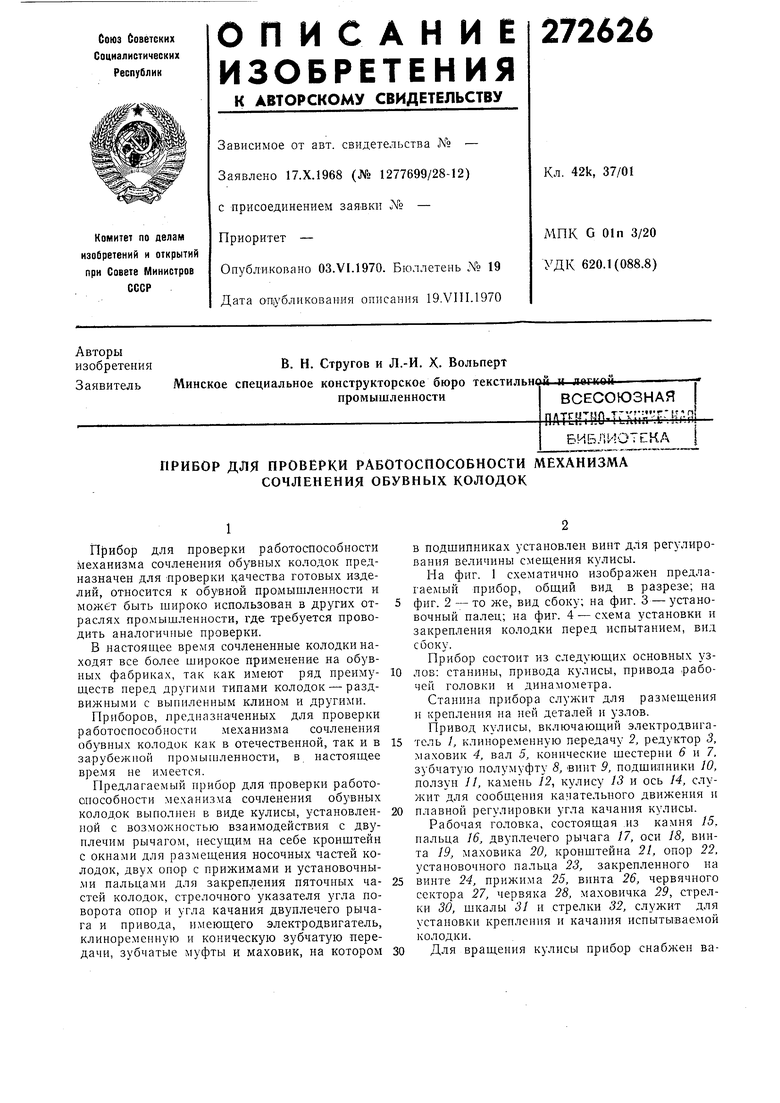

Па фиг. 1 схематично изображен предлагаемый прибор, обш,ий вид в разрезе; на фиг. 2 - то же, вид сбоку; на фиг. 3- установочный палец; на фиг. 4 - схема установки и закрепления колодки перед испытанием, вид сбоку.

Прибор состоит из следуюш,их основных узлов: станины, привода кулисы, привода рабочей головки и динамометра.

Станина прибора для размещения и крепления на ней деталей и узлов.

Привод кулисы, включающий электродвигатель /, клииоременную передачу 2, редуктор 3, маховик 4, вал 5, конические шестерни 6 и 7. зубчатую иолумуфту 8, «винт 9, подшипники 10, ползун //, камень 72, кулису 13 и ось 14, служит для сообщения качательного движения и плавной регулировки угла качания кулисы.

Рабочая головка, состоящая .из камня 15, пальца 16, двуплечего рычага 17, оси 18, винта 19, маховика 20, кронштейна 21, опор 22, установочного пальца 23, закрепленного на винте 24, прижима 25, винта 26, червячного сектора 27, червяка 28, маховичка 29, стрелки 30, шкалы 31 и стрелки 32, служит для устаиовкн крепления и качания испытываемой колодки. лом-шестерней 33, зубчатыми муфтами 34 и 35, маховиком 36, блоком шестерен 37, шестерней 38, пальцем 39, шкалой 40, пружиной 41 и зубчатой полумуфтой 42. Узел динамометра включает рычаг 43, который качается .на оси 44 и служит для определения усилия открывания и закрывания колодки перед и после испытаний. Прибор работает следуюш;им образом. Включают электродвигатель / и вращение через клиноременную передачу 2 передается редуктору 3, на выходном валу которого жестко посажен маховик 4. Внутри выходного вала редуктора, который выполнен полым, проходит вал 5, на одном конце которого насажена коническая шестерня 6, а на другом - зубчатая полумуфта 8. Коническая шестерня 6 находится в зацеплении с конической шестерней 7, жестко закрепленной на винте Я врашающегося в подшипниках 10, закрепленных на маховике 4. На винте 9 расположен также ползун 11, который при врашении винта перемешается вдоль него. При враш,ении маховика 4 шестерня 7, обкатываясь вокруг шестерни 6, заставляет ее, а вместе с ней и вал 5 вращаться стой же скоростью, что и выходной вал редуктора. При вращении маховика 4 вращается и ползун 11, который описывает окружность радиуса, равного величине смещения между осью маховика и осью пальца ползуна. При своем вращении ползун через камень 12 воздействует на кулису 13, заставляя ее качаться относительно оси 14. Величина углов сгибания и разгибания сочлененных колодок колеблется в зависимости от их размера в пределах от 30 до 75° с интервалом 1;-2° между соседними типоразмерами. G помощью прибора можно плавно изменять угол качания кулисы от 0° до заданной величины путем перемещения ползуна 11 по винту 9. При увеличении величины смещения между осями маховика и ползуна угол качания кулисы увеличивается, при уменьшении - уменьшается (при совпадении осей маховика и ползуна угол качания кулисы равен 0°). Качательное движение от кулисы 13 через камень 15 и палец 16 передается двуплечему рычагу 17, жестко закрепленному на оси 18. Вдоль одного Плеча этого рычага при помощи винта 19 и маховика 20 перемещается кронштейн 21. На последнем сделано два окна, в которые во время испытания заводятся носочные части колодок. Кронштейн устанавливается в том или ином положении в зависимости от размера колодки. Так как рычаг 17 получает качательное движение от кулисы 13, следовательно, и его угол качания плавно регулируется. На приборе можно одновременно испытывать две колодки, каждая из которых устанавливается пяточной частью (гребнем вверх) на одну из опор 22. Колодку выставляют на опоре так, чтобы ось .поворота механизма сочленения совпадала с осью качания рычага 17. Это необходимо, чтобы предотвратить проскальзывание носочной части колодки относительно кронштейна 21. Для этой цели служит установочный палец 2с, который при помощи винта 24 устанавливается в нужное положение и который во время испытаний входит во втулку, расположенную на гребне колодки. Пяточную часть колодки зажимают в опорах 22 при кимом 25, который перемещается винтом 26. Опоры 22 жестко связаны между собой и могут поворачиваться вокруг оси 18 при помощи червячного сектора 27, жестко закрепленного на одной из опор 22, червяка 28 и маховичка 29. Этот поворот необходим для того, чтобы выставить колодку перед испытаниями в исходное положение. Угол поворота опор определяют по шкале 31. Одна из опор снабжена клеммовым зажимом, который во время испытаний удерживает опоры в заданном положении, разгружая червячную пару. Во время испытаний угол качания рычага 17 может контролироваться показателями стрелки 32 по шкале 31. Для вращения кулисы 13 прибор снабжен валом-шестерней 33, зубчатыми полумуфтами 34 и 35 и маховиком 36. При сцепленных муфте 34 и полумуфте 8 вращением маховика 36 поворачивают вал 5, а вместе с ним шестерни 6 н 7, винт 9, и ползун перемещается в нужном направлении. Вал-шестерня 33 все время находится в зацеплении с блоком шестерни 37, который, в свою очередь, находится в зацеплении с шестерней 38, жестко закрепленной на пальце 39. На втором конце пальца .39 закреплена шкала 40. При вращении вала 5 по шкале 40 определяют угол качания рычага 17 в данный момент. На валу-шестерне 33 жестко закреплена зубчатая муфта 35, которая под действием пружины 41 входит в зацепление с зубчатой полумуфтой 42, жестко укрепленной на станине. Таким образом, вал-шестерня 33, а следовательно , и шкала 40 в нормальном положении являются застопоренными. Чтобы .повернуть вал-шестерню, необходимо вывести из зацепления полумуфты 35 и 42. Но как только полумуфты 35 и 42 выходят из зацепления, сразу же входят в зацепление полумуфты 34 и 8, которые соединяют вал-шестерню 33 с валом 5. Для определения усилия открывания и закрывания колодки прибор снабжен динамометром, который при полтощи кронштейна устанавливается на столе прибора. Перед тем как определить усилие открывания или закрывания, колодку закрепляют неподвижно в опоре 22. При повороте колодка давит на один конец рычага 43, который, поворачиваясь относительно оси 44. давит вторым концом на нижнюю подушку динамометра. Последний фиксирует возникающее усилие.

Настраивают прибор перед испытаниями на определенный типоразмер колодок следующим образом.

Колодку пяточной частью устанавливают на одну из опор 22 таким образом, чтобы палец 25 вошел во втулку гребня колодки. Затем путем вращения винта 24 перемещают палец 23 вместе с колодкой до тех пор, пока ось механизма поворота сочлененной колодки не совпадет с осью качания рычага 17. В этом положении колодку закрепляют прижимом 25.

Такой настройке ттодвергается только первая колодка из данной партии. Остальные колодки автоматически занимают нужное положение, как только втулка гребняколодки будет надета на установочный палец 25. Перемещением вала-шестерни 55 сцепляют полуму(§ты 34 и 8. Затем вращением маховика 36 перемещают ползун // и по шкале 40 .устанавливают необходимый угол качания рычага 17.

Вращением маховичка 29 поворачивают червячный сектор, а вместе с ним и опоры 22 на необходимый угол. Величина угла поворота фиксируется стрелкой 30 на шкале 31. Этот угол поворота в данном приборе определяется по формуле.

3 45° - , 2

где р - угол поворота опор;

а - полный угол качания рычага 17. Маховиком 20 вращают винт 19 и перемещают кронштейн 21 до тех пор, пока носочная

часть колодки не войдет в окна кронщтейна. Затем выбирают зазор между носочной частью колодки и стенками окон, и прибор готов к проведению испытаний.

Для автоматического отключения электродвигателя после достижения заданного количества циклов прибор снабжен реле времени. Рабочая головка вместе с испытываемыми колодками в процессе испытаний закрывается

ограждением из оргстекла. При определении усилия раскрывания установочный палец 23 поворачивают на 90°, так как-на следе колодки нет втулки.

Предмет изобретения

Прибор для проверки работоспособности механизма сочленения обувных колодок, отличающийся тем, что, с целью повышения производительности труда, он выполнен в виде кулисы, установленной с возможностью взаимодействия с двуплечим рычагом, несущим на себе кронштейн с окнами для размещения носочных частей колодок, двух опор с прижимами и установочными пальцами для закрепления пяточных частей колодок, стрелочного указателя угла поворота опор и угла качания двуплечего рычага и привода, имеющего электродвигатель, клиноременную и коническую

зубчатую передачи, зубчатые муфты и маховик, на котором в подшипниках установлены для регулирования величины смещения кулисы.

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания обувных колодок на работоспособность механизма сочленения колодки | 1986 |

|

SU1397795A1 |

| Прибор для контроля формы обувных колодок | 1979 |

|

SU843934A1 |

| Машина для обработки пластин обувных колодок | 1987 |

|

SU1472060A1 |

| Копирное устройство для обувных машин | 1979 |

|

SU784861A1 |

| Приспособление для получения сечений пространственных фигур | 1974 |

|

SU506385A1 |

| Машина для взъерошивания края верха обувной заготовки | 1976 |

|

SU1223829A3 |

| Устройство для регулирования положения заготовки верха обуви в зависимости от положения рабочего инструмента | 1986 |

|

SU1832004A1 |

| Автоматический комплекс для сборки обуви | 1985 |

|

SU1384315A1 |

| Машина для крепления деталей низа обуви по контуру, например ранта | 1987 |

|

SU1477371A1 |

| Устройство для внутреннего формования на колодке заготовки обуви | 1990 |

|

SU1743559A1 |

Авторы

Даты

1970-01-01—Публикация