Изобретение относится к области порошковой металлургии, в частности к способу получения изделий из пористых материалов на основе меди, которые используются в различных областях народного хозяйства в качестве фильтров.

К фильтрующим элементам, выполняющим роль конструкционных деталей, предъявляются жесткие требования по точности геометрических размеров и однородности физико-механических свойств. Одной из основных причин брака, встречающегося при изготовлении пористых изделий, является значительное изменение их размеров в процессе спекания, приводящее к неоднородности свойств, короблению и возникновению трещин.

Цель изобретения - повышение качества пористых материалов.

Повышение качества изделий в результате реализации предлагаемого способа за- ключается в повышении точности геометрических размеров после спекания.

Предлагаемый способ получения пористых материалов на основе меди включает приготовление шихты, прессование заготовок и их спекание в восстановительной среде, причем шихту приготавливают из смеси порошка и волокна меди при отношении среднего размера частиц порошка к диаметру волокна 1 - 2 и при содержании волокна в смеси 50 - 90 об.%, а давление прессования Р определяется по формуле Р 142 - 91Х + 27Х (МПа), где X - содержание волокна в шихте, доли единицы

Пример ы1и 2. Медное волокно, полученное из мерной резкой проволоки диаметром 50 мкм, смешивают с порошком

О СА О 00 00 00

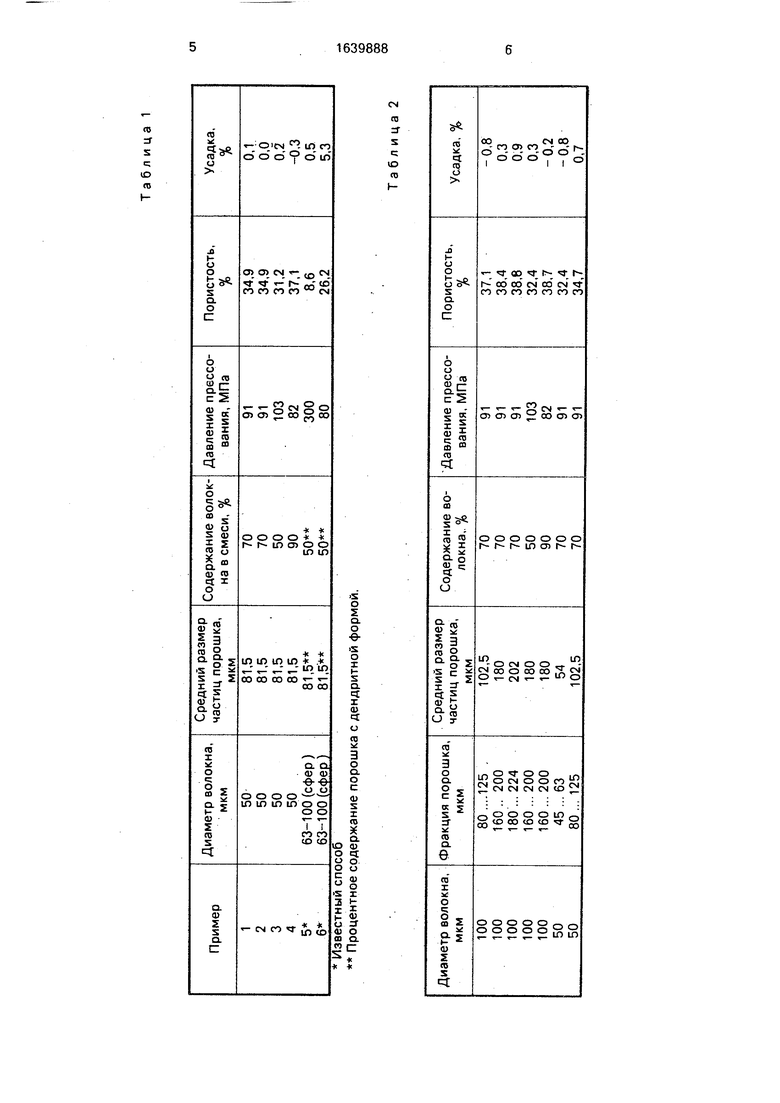

меди ПМС с размером частиц соответственно 63 - 100 мкм при содержании волокна в смеси 70% . Для повышения однородности смеси процесс ведут с добавлениемтлице- рина. Давление прессования, рассчитанное по формуле, составляет 91 МПа. Образцы прессуют в виде цилиндров диаметром 30 мм и высотой 4 мм. Спекание образцов проводят в атмосфере диссоциированного аммиака при 1020°С в течение 1 ч. Данные по пористости и усадке при спекании показаны в табл.1.

П р и м е р 3. Медное волокно диаметром 50 мкм смешивают с порошком меди ПМС с размером частиц 63 - 100 мкм при содержании волокна в смеси 50,90. Давление прессования, рассчитанное по формуле, составило соответственно 103 и 82 МПа. Спекание образцов диаметром 30 мм и высотой 4 мм проводят в атмосфере диссоциированного аммиака при 1020°С в течение 1 ч. Свойства образцов показаны в табл.1.

Анализ приведенных данных показывает, что предлагаемый способ при указанных соотношениях и режимах позволяет получать пористые материалы с высокой (более 30%) пористостью и низкой усадкой при спекании {в пределах 1 %), получать изделия с минимальным отклонением размеров спеченных изделий от требуемых. По сравнению с известным предлагаемый способ позволяет получать изделия с пористостью более 30% и минимальной усадкой при спекании (усадка по сравнению с известным способом меньше в 5 - 10 раз).

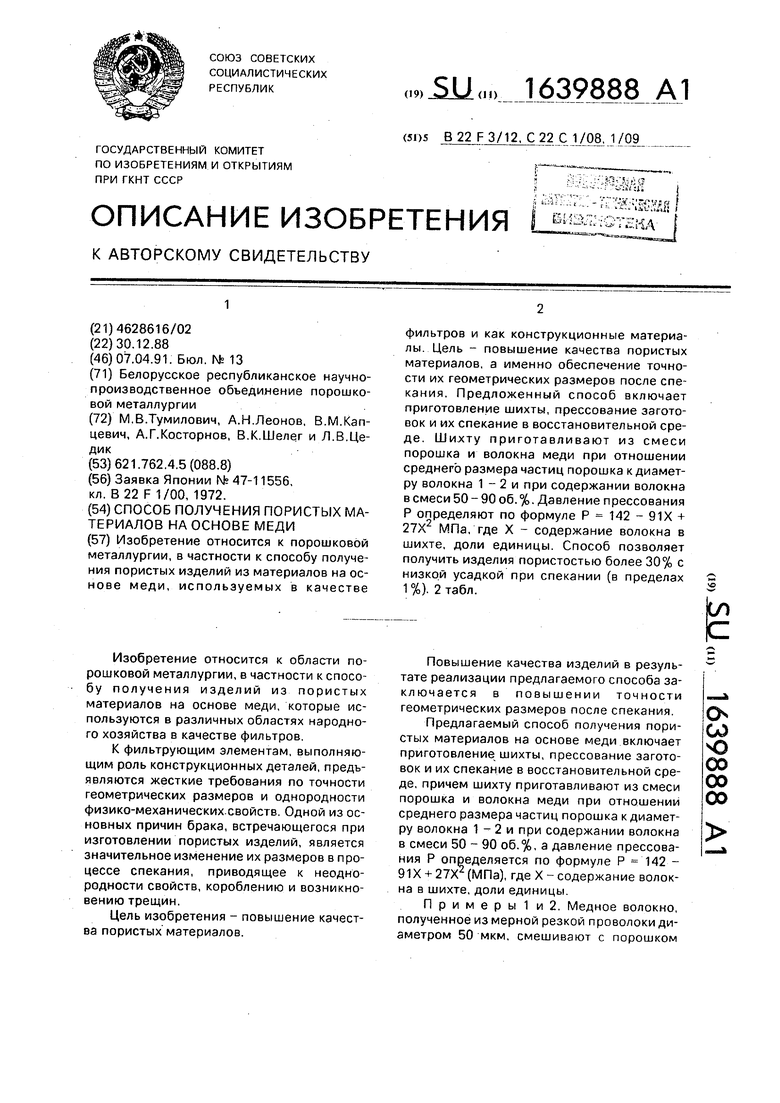

П р и м е р 4. Медное волокно диаметром 100 мкм смешивают с порошком меди ПМС с размером частиц 160 - 200 мкм при содержании волокна в смеси 50,90. Давление прессования, рассчитанное по формуле, составило 110,103,82 и 80 МПа соответственно. Спекание образцов проводили в атмосфере диссоциированного аммиака при 1020°С в течение 1 ч. Свойства образцов показаны в табл.2, где также показаны свойства образцов из порошка меди ПМС и чистого волокна.

П р и м е р 5. Медное волокно диаметром 100 мкм смешивают с порошком меди ПМС

с размером частиц 63 - 100, 80 - 125, 160 - 200, 180 - 224 и 250 - 315 мкм при содержании волокна в шихте 70%. Образцы прессуют при давлении 91 МПа, рассчитанном по

формуле, Спекание проводят в атмосфере диссоциированного аммиака при 1020°Св течение 1 ч. Свойства образцов показаны в табл.2.

П р и м е р 6. Медное волокно диаметром

50 мкм смешивают с порошком меди ПМС с размером частиц 45 - 63 и 80 - 125 мкм при содержании волокна в шихте 70%. Давление прессования, рассчитанное по формуле, 91 МПа. Спекание производят в атмосфере

диссоциированного аммиака при 1020°С в течение 1 ч. Свойства образцов показаны в табл.2.

Во всех приведенных примерах образцы имели временное сопротивление 50 60 МПа, а точные геометрические размеры образцов, отсутствие коробления, трещин, позволяют применять их без дополнительной обработки или калибровки, при этом пористость составляет 30% и более.

Анализ полученных результатов показывает, что предлагаемый способ при указанных соотношениях и режимах позволяет получать пористые материалы высокого качества С высокой пористостью и с минимальным отклонением размеров спеченных изделий от требуемых, без трещин и коробления. Эффект достигается за счет снижения усадки при спекании до величины менее 1%.

Формула изобретения

Способ получения пористых материалов на основе меди, включающий приготовление шихты, прессование заготовок и спекание в восстановительной среде, о т л ичающийся тем, что, с целью повышения качества изделий, шихту приготавливают из смеси порошка и волокна меди при отношении размера частиц порошка к диаметру волокна 1-2, при содержании волокна в

смеси 50 - 90 об,%, причем давление прессования Р, МПа, определяют по формуле

Р 142-91Х + 27Х2.

где X - содержание волокна в шихте, доли единицы.

Известный способ

Процентное содержание порошка с дендритной формой.

Таблица 2

ел со

СО

со со со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2460816C1 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1994 |

|

RU2061581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2298450C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ОБЪЕМНОЙ НАНОСТРУКТУРОЙ | 2007 |

|

RU2358837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПСЕВДОСПЛАВА МЕДЬ-ХРОМ С ДИСПЕРСНОЙ СТРУКТУРОЙ | 2006 |

|

RU2344189C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ ЭЛЕКТРОЭРОЗИОННОГО НАЗНАЧЕНИЯ НА ОСНОВЕ МЕДИ | 2009 |

|

RU2402406C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения пористых изделий из материалов на основе меди, используемых в качестве фильтров и как конструкционные материалы Цель - повышение качества пористых материалов, а именно обеспечение точности их геометрических размеров после спекания. Предложенный способ включает приготовление шихты, прессование заготовок и их спекание в восстановительной среде. Шихту приготавливают из смеси порошка и волокна меди при отношении среднего размера частиц порошка к диаметру волокна 1 - 2 и при содержании волокна в смеси 50-90 об. %. Давление прессования Р определяют по формуле Р 142 - 91Х + 27Х2 МПа, где X - содержание волокна в шихте, доли единицы. Способ позволяет получить изделия пористостью более 30% с низкой усадкой при спекании (в пределах 1 %). 2 табл. ё

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-04-07—Публикация

1988-12-30—Подача