Изобретение относится к области порошковой металлургии и к нанотехнологиям и может быть использовано при изготовлении ряда перспективных и высокоресурсных материалов, например электроконтактных и эрозионностойких материалов.

Потребность в материалах с объемной наноструктурой возникает прежде всего при изготовлении композиционных материалов, представляющих собой композицию материалов с разными характеристиками. Например, при изготовлении электроконтактных и электроэрозионностойких материалов необходимо получить сочетание высокой электропроводности, для чего в качестве основы целесообразно использовать медь, и высокой износостойкости при воздействии электрической дуги, для чего необходимо вводить в состав композиционного материала компоненты с высокой температурой плавления и испарения.

Для создания композиционных наноструктурированных материалов известны различные способы, например так называемый метод Глейтера, который состоит в получении ультрадисперсных порошков и их вакуумном прессовании при больших давлениях (3-5 ГПа) и дает возможность получения небольших наноструктурных образцов (⌀10-15 мм, h=0,7-0,8 мм). Метод Глейтера дает возможность исключить контакт с окружающей средой и избежать загрязнения материала [Gleiter H. Akta Mater, 2000, V 48, №1, P 1-31]. Недостатками способа являются его сложность, трудоемкость, ограничения по размерам. Высокие давления прессования требуют применения специальных дорогостоящих материалов для прессоснастки.

В качестве прототипа принят способ, включающий операции подготовки основы композиционного материала, введения в нее наноструктурирующего компонента и термообработку. В прототипе введение наноструктурирующего компонента происходит путем облучения монокристаллов Cu и Ni ионами Ag с энергией 0,6 КэV с последующей термообработкой при температуре 870-900 К [Козлов Э.В. и др. Тезисы 5 Международного Уральского семинара «Радиационная физика металлов и сплавов». 28.02.03-01.03.03, Екатеринбург, из-во Института физики металлов УРО РАН]. Недостатками указанного способа являются большая сложность используемой при этом аппаратуры, значительная трудоемкость и ограничения по толщине (не более 0,05 мм).

Техническим результатом предлагаемого изобретения является снижение трудоемкости изготовления, упрощение технологического процесса, расширение технологических возможностей способа на изделия больших размеров по толщине, а также улучшение физико-механических характеристик (повышение прочности, пластичности и теплопроводности, снижение электросопротивления).

Технический результат достигается за счет подготовки основы композиционного материала путем прессования медной матрицы при давлении 100-300 МПа и предварительного спекания при 540-680°С в течение 1-2 часов в защитно-восстановительной газообразной среде с получением структуры с развитой открытой пористостью, введения в матрицу наноструктурирующего компонента в виде суспензии наночастиц тугоплавкого материала в защитной жидкости на основе глицерина путем вакуумной пропитки при давлении 1-10 кПа, удаления защитной жидкости при температуре 80-95% ее температуры кипения и окончательного спекания при температуре 810-1020°С в течение 1-2 часов в защитно-восстановительной газообразной среде.

В качестве тугоплавкого материала используется хром. Спекание осуществляется в водороде или диссоциированном аммиаке.

Вакуумную пропитку осуществляют путем погружения основы в суспензию наночастиц, выдержки в течение 5-20 мин с последующим повышением давления до атмосферного и выдержки при этом давлении в течение 5-20 мин.

Суспензия для введения наноструктурирующего компонента изготовляется путем механического диспергирования порошковых частиц в защитной жидкости, например в глицерине или смесях на его основе, к ультразвуковой установке, вибромельнице или шаровой мельнице.

В результате проведения перечисленных выше операций наночастнцы оказываются введенными в поры материала, образуя объемную наноструктуру. При этом они располагаются по границам зерен, придавая им новые качества, что благоприятно влияет на свойства материала, поскольку границы зерен являются, как правило, наиболее слабым звеном материала. При использовании предложенного способа в несколько раз снижается трудоемкость изготовления, отпадает необходимость в сложных и дорогостоящих установках, вследствие чего технологический процесс упрощается, появляется возможность получать объемную наноструктуру в образцах толщиной 10 мм и более.

В основе изобретения лежат экспериментально установленные авторами факты и соотношения:

- принципиальная возможность создания оптимизированной пористой структуры основы композиционного материала, способной к адсорбции мелкодисперсных частиц, в том числе наночастиц, в указанном в формуле изобретения диапазоне давлений прессования и температур спекания.

Для обеспечения введения суспензии наночастиц в материал основы необходимо получить структуру с развитой открытой пористостью.

Диапазон пористости и прочности, получаемый в указанном диапазоне давлений и температур, позволяет обеспечить введение суспензии наночастиц в поры образца без его разрушения;

- температура окончательного спекания, приведенная в формуле изобретения, обеспечивает превращение открытой пористости в закрытую без консолидации наночастиц в более крупные конгломераты;

- оптимальное давление в процессе вакуумной пропитки составляет 1-10 КПа, т.к. при более низких давлениях происходит интенсивное испарение защитной жидкости на основе глицерина с уносом наночастиц, а при большем давлении остаточный воздух в порах препятствует проникновению суспензии в поры;

- оптимальная температура удаления защитной жидкости, приведенная в формуле изобретения, обеспечивает ее испарение без уноса наночастиц вместе с парами жидкости;

- установлена возможность применения суспензии, образующейся в процессе механического диспергирования порошкового материала, для пропитки основы и создания объемной наноструктуры.

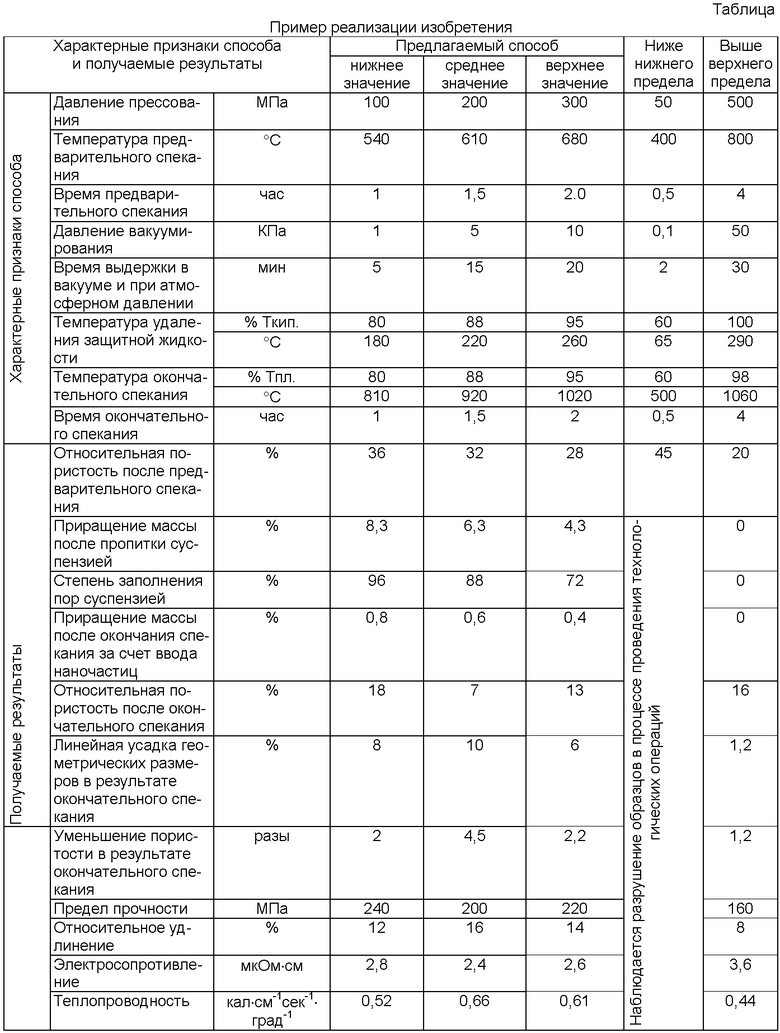

Примеры реализации изобретения приведены в таблице. Эксперименты проводились на образцах размером ⌀10 мм × 10 мм. Приведенные данные подтверждают правильность предложенного решения и выбранных параметров способа.

В качестве исходного материала основы композиционного материала был использован электролитический медный порошок марки ПМС-1 по ГОСТ 4960-89 с размером частиц 10-60 мкм.

В качестве тугоплавкого материала для введения в поры был использован хром марки ПХ-1 по ТУ 14-22-151-2001 с исходным размером частиц 10-50 мкм.

Диспергирование проводилось в ультразвуковой установке типа УЗД-4 в защитной жидкости Denamox SP1 на основе глицерина при частоте ультразвуковых колебаний 20 КГц в течение 2 часов.

Размер частиц после диспергирования составляет 0,15-0,6 мкм.

Исследование микроструктуры методом растровой электронной микроскопии показывает, что наноструктурирующие частицы проникают на всю глубину образца, а не 0,05 мм, как в прототипе.

При этом процесс введения наноструктурирующего компонента в количестве 0,4-0,8 мас.% занимает 3-6 часов, а не несколько десятков часов, как в прототипе, и требует значительно менее сложного оборудования.

Из данных, приведенных в таблице, следует, что при выполнении последовательности и параметров технологических операций, предусмотренных в предлагаемом способе, наблюдается высокая степень заполнения пор суспензией наночастиц (72-96%), а также приращение массы после окончательного спекания в диапазоне (0,4-0,8)% массовых. Одновременно с этим наблюдается увеличение интенсивности диффузионных процессов в процессе окончательного спекания, что выражается в значительном снижении остаточной пористости и сокращении линейных размеров образцов после спекания. Эти показатели значительно выше, чем у образцов, не содержащих наночастиц.

Снижение пористости приводит к увеличению прочностных и пластических характеристик и теплопроводности, а также к снижению электросопротивления наноструктурированного материала по сравнению с традиционным материалом, что благотворно влияет на его эксплуатационные характеристики и износостойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА С ОБЪЕМНОЙ НАНОСТРУКТУРОЙ | 2009 |

|

RU2412020C2 |

| Способ получения металлического композиционного материала с дисперсной фазой на основе карбида | 2018 |

|

RU2707055C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2676117C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2805705C2 |

| КОМПОЗИЦИОННАЯ ПОРИСТАЯ ПОДЛОЖКА ДЛЯ ОКСИДНО-КЕРАМИЧЕСКИХ МЕМБРАН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2349373C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ С УПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2006 |

|

RU2322384C1 |

| СОСТАВ МАТЕРИАЛА ЭЛЕКТРОДОВ ГЕНЕРАТОРА НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ | 2008 |

|

RU2381590C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-СЕРНОГО АККУМУЛЯТОРА, ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-СЕРНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2016 |

|

RU2654856C1 |

| Антифрикционный композиционный материал и способ его изготовления | 2015 |

|

RU2614327C2 |

Изобретение относится к порошковой металлургии и нанотехнологиям, в частности к получению композиционных материалов. Может быть использовано для изготовления электроконтактных и электроэрозионностойких материалов, применяемых в судостроении, энерго- и машиностроении. Медную матрицу прессуют при давлении 100-300 МПа и спекают при 5640-680°С в течение 1-2 часов в защитно-восстановительной газообразной среде с получением структуры с открытой пористостью. Наноструктурный компонент вводят путем вакуумной пропитки матрицы суспензией наночастиц тугоплавкого материала в защитной жидкости на основе глицерина при давлении 1-10 кПа. Удаляют защитную жидкость при температуре 80-95% ее температуры кипения и проводят окончательное спекание при 810-1020°С в течение 1-2 часов в защитно-восстановительной газообразной среде. Способ позволяет упростить технологический процесс, расширить технологические возможности изделия больших размеров по толщине, улучшить физико-механические характеристики материала. 2 з.п. ф-лы, 1 табл.

1. Способ изготовления композиционного материала с объемной наноструктурой, включающий прессование медной матрицы при давлении 100-300 МПа и предварительное спекание при 540-680°С в течение 1-2 ч в защитно-восстановительной газообразной среде с получением структуры с развитой открытой пористостью, введение в матрицу наноструктурирующего компонента в виде суспензии наночастиц тугоплавкого материала в защитной жидкости на основе глицерина путем вакуумной пропитки при давлении 1-10 кПа, удаление защитной жидкости при температуре 80-95% ее температуры кипения и окончательное спекание при температуре 810-1020°С в течение 1-2 ч в защитно-восстановительной газообразной среде.

2. Способ по п.1, характеризующийся тем, что в качестве тугоплавкого материала используют хром, а спекание осуществляют в водороде или диссоциированном аммиаке.

3. Способ по п.1, характеризующийся тем, что вакуумную пропитку осуществляют путем погружения основы в суспензию наночастиц, выдержки в течение 5-20 мин, последующего повышения давления до атмосферного и выдержки при этом давлении в течение 5-20 мин.

| СПОСОБ ПРОПИТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2175956C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАСТЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186866C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2031889C1 |

| Способ получения композиционных изделий | 1988 |

|

SU1585074A1 |

| DE 3830086 A1, 01.02.1990 | |||

| Микрометр | 1991 |

|

SU1803709A1 |

| DE 19922492 A1, 16.11.2000. | |||

Авторы

Даты

2009-06-20—Публикация

2007-05-04—Подача