Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологических линиях по производству многопустотных строительных блоков из древесины (опилки, стружка, кора, отходы спичечного производства, лесосечные отходы, кусковые отходы - горбыли, рейки и другие) и сельскохозяйственных (костра конопли, льна, гуза-пая,, кенаф, шелуха риса, подсолнечника и другие) отходов.

Цель изобретения - расширение технологических возможностей за счет выпуска блоков большей толщины.

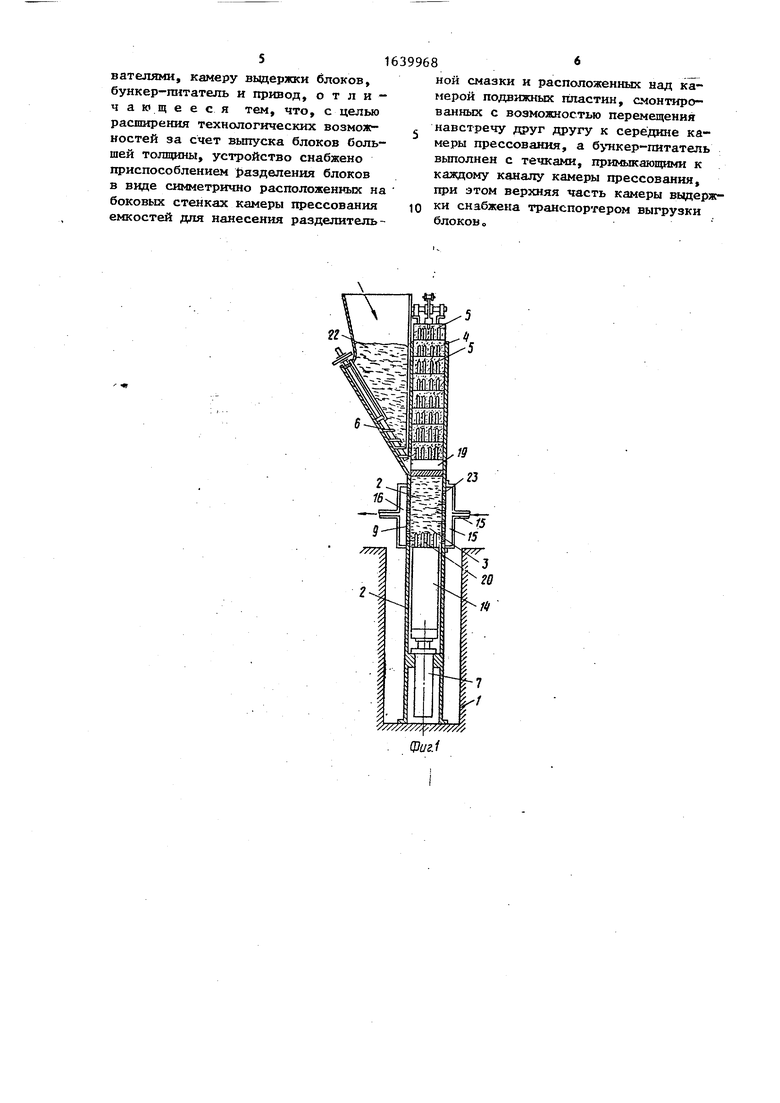

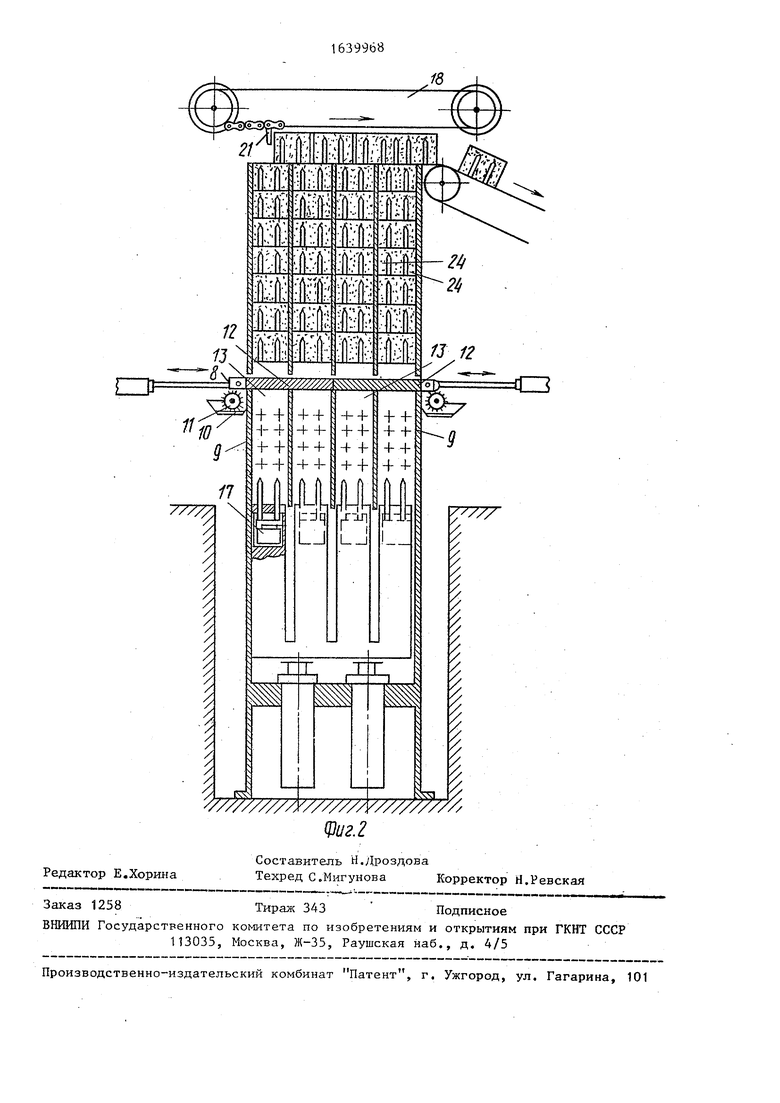

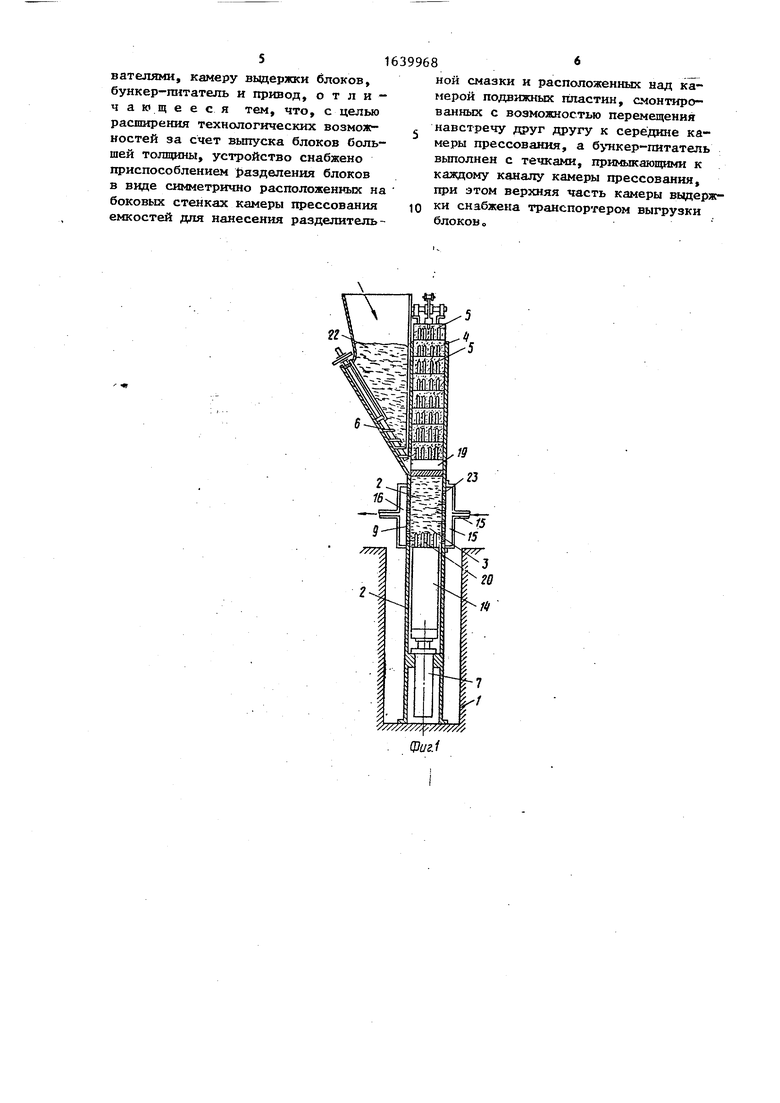

На фиг.1 изображено устройство изготовления строительных блоков, вид сбоку (продольное сечение); на фиг.2 - то же, вид спереди (продольное сечение).

Устройство для изготовления строительных блоков из древесных или сельскохозяйственных отходов включает станину 1, вертикальную камеру 2

О5 00 СО

со еэ

00

прессования с узлом 3 обогрева, камеру. 4 выдержки блоков 5, бункер-питатель 6 и привод 7 о Устройство снабжено приспособлением 8 разделения блоков, выполненным в виде симметрично расположенных на боковых стенках 9 камеры 2 прессования емкостей 10 с наносящими вальцами 11 и размещенных над камерой прессования горизонтально подвижных пластин 12, смонтированных с возможностью перемещения навстречу друг другу к середине камеры прессования. При этом камера 2 прессования выполнена с четным числом смежных каналов 13, а также - толкателей 14, боковые стенки 9 камеры 2 прессования выполнены перфорированными и снабжены патрубками подвода 15 и отвода 16 теплоносителя. Толкатели 14 снабжены вибраторами 17 и имеют общий привод 7, верхняя часть камеры 4 выдержки снабжена транспортом 18 выгрузки блоков 5, а бункер 6 выполнен с четным числом течек 19, которые вмонтированы в нижнюю часть камеры 4 выдержки напротив каждого канала 13 камеры 2 прессованияс

Толкатели 14 снабжены пустотообра- зователями 20„

Транспортер 18 выгрузки оснащен упором 21 о Пресс-массу 22 подают в бункер-питатель 6. В стенках 9 выполнены перфорации 23 0 Камера выдержки выполнена с четным числом каналов 24, соосных каналам 13.

Устройство работает следующим образом

Пресс-массу 22 из бункера-питателя 6 через течку 19 подают в камеру 2 прессования„ При этой операции подвижные пластины 12 выведены в нерабочее положение, а толкатели 14 с пустотообразователями 20 при помощи привода 7- выведены в крайнее нижнее положение. После заполнения камеры 2 прессования пресс-массой 22 подвижные пластины 12 устанавливают при помощи гидроприводов в рабочее положение, таким образом герметизируют камеру 2. Во время перемещения подвижных пластин 12 в рабочее положение на их нижнюю плоскость при помощи приспособления 8 наносят слой разделительной смазки После этой операции толкателем 14 пресс-массу подпрессовывают до плотности .брикета 200-500 кг/м- и через патрубок 15 перфорации 23 перегретый пар направ

5

0

5

0

5

0

5

0

5

ляют в камеру 2. Отработанный пар из камеры 2 отводят через патрубок 16. Для более равномерного прогрева пресс-массы и исключения возможности выдува мелкой фракции на одну сторону брикета подачу пара через патрубок 15 и его отвод по патрубку 16 чередуют. После прогрева пресс- I массы (20-30 с) толкателями 14 пресс- |массу прессуют в блоки 5, при этом с целью оптимизации условий пустото- образования включают вибраторы 17 пустотообразователей 20. После обеспечения заданной плотности блокам вибраторы 17 отключают и выдерживают (30-40 с) для того, чтобы начался процесс отверждения связующих добавок и блоки 5 приобрели транспортабельную прочность. По истечении времени выдержки толкатели 14 пустотообразователями 20 отводят несколько назад (т„е. снимают давление с блоков) и подвижные пластины 12 отводят в нерабочее положение. При этом слой разделительной смазки наносится на торцы блоков 5 о После вывода подвижных пластин 12 в нерабочее положение толкателями 14 с пустотообразователями 20 блоки 5 выталкивают в камеры 4 выдержки, где по мере движения к выходу блоки 5 приобретают достаточную прочность.

В камерах 4 выдержки блоки 5 за счет трения о стенки каналов 24 испытывают давление, заданное им в процессе прессования толкателями 14. После выхода отпрессованных блоков 5 из каналов 24 их транспортером 18 выгрузки и посредством упора 21 перемещают на ленточный транспортер и правляют на склад„ При этом толкатели 14 отводят в крайнее нижнее положение и цикл повторяется

Изобретение обеспечивает расширение технологических возможностей устройства за счет выпуска блоков большой толщины, так как устройство снабжено приспособлением разделения блоков о

Ориентировочная экономическая эффективность 600 тыс. руб. в год. Формула изобретения

Устройство для изготовления строительных блоков из древесных отходов, включающее станину, вертикальную камеру прессования с перфорированными стенками, толкатели с пустотообразователями, камеру выдержки блоков, бункер-питатель и привод, отличающееся тем, что, с целью расширения технологических возможностей за счет выпуска блоков большей толщины, устройство снабжено приспособлением разделения блоков в виде симметрично расположенных на боковых стенках камеры прессования емкостей для нанесения разделитель

ной смазки и расположенных над камерой подвижных пластин, смонтированных с возможностью перемещения навстречу друг другу к середине камеры прессования, а бункер-питатель выполнен с течками, примыкающими к каждому каналу камеры прессования, при этом верхняя часть камеры выдержки снабжена транспортером выгрузки блоков о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многопустотных строительных блоков из древесных отходов | 1989 |

|

SU1713811A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных отходов | 1989 |

|

SU1713810A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных или сельскохозяйственных отходов | 1989 |

|

SU1743875A1 |

| Способ изготовления многопустотных строительных блоков из растительных частиц | 1989 |

|

SU1668146A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Способ изготовления строительных блоков | 1988 |

|

SU1661175A1 |

| Устройство для изготовления строительных блоков из древесных или сельскохозяйственных отходов | 1990 |

|

SU1765004A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ РАСТИТЕЛЬНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050272C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 1992 |

|

RU2030992C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - расширение технологических возможностей за счет выпуска блоков большей толщины Уст- ройство снабжено приспособлением 8 i разделения блоков, выполненным в виде симметрично расположенных на боковых стенках 9 камеры прессования емкостей 10 с наносящими вальцами 11 и размещенных над камерой прессования горизонатльно подвижных пластин 12, смонтированных с возможностью перемещения навстречу друг другу. Во время перемещения подвижных пластин 12 на их нижнюю плоскость при помощи приспособления 8 наносят слой разделительной смазки. Толкателем подпрессовывают пресс-массу„ По истечении времени выдержки подвижные пластины 12 отводят в нерабочее положение. При этом слой разделительной смазки наносится на торцы блоков. Блоки выталкивают в камеру выдержки. После выхода отпрессбванных блоков из каналов их транспортером 18 выгрузки перемещают и отправляют на склад. 2 ил.

И

W////// / ///// ///

фиг.1

s

| Ыварцман Г.Н | |||

| Производство древесностружечных плит | |||

| М.: Лесная промышленность, 1967, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Пресс экстрзионный | 1974 |

|

SU475284A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-18—Подача