Изобретение относится к деревообрабатывающей промышленности и может быть использовано в технологических линиях по производству многопустотных блоков из древесных (опилки, стружка, горбыли, рейки, кора, кусковые отходы, неделовая древесина) и сельскохозяйственных (костра конопли, льна, гуза-пая, кенаф, шелуха риса, подсолнечника и другие) отходов.

Цель изобретения - повышение качества блоков, повышение производительности.

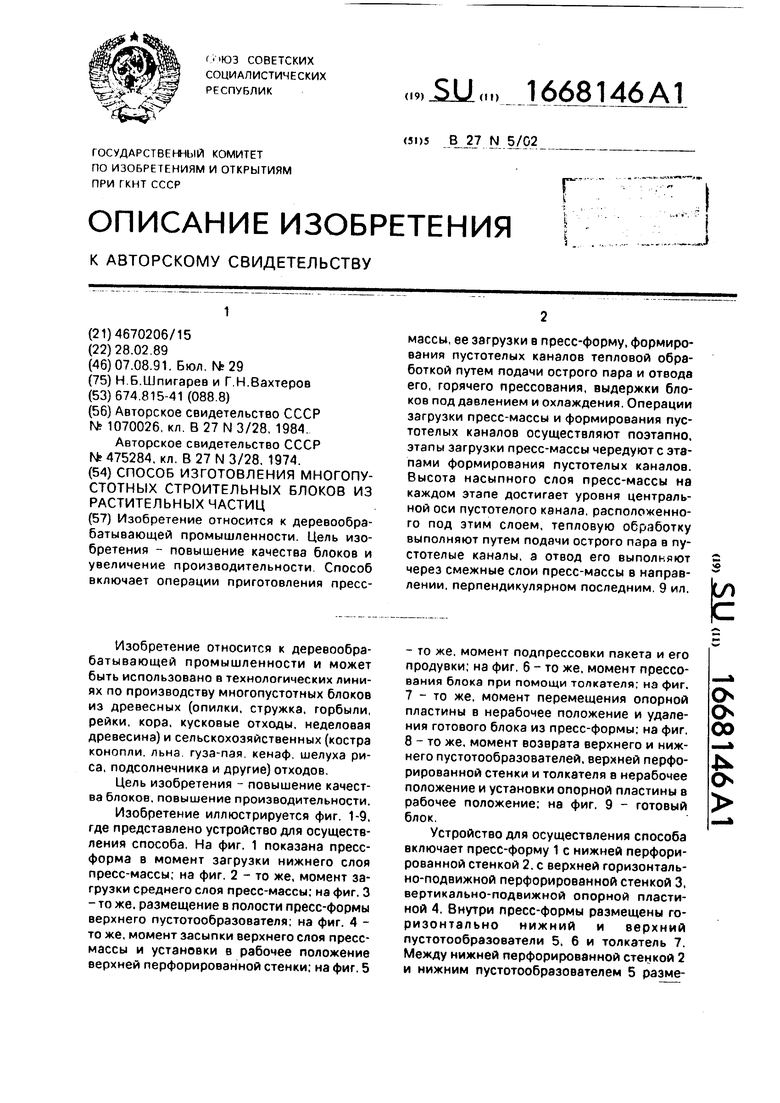

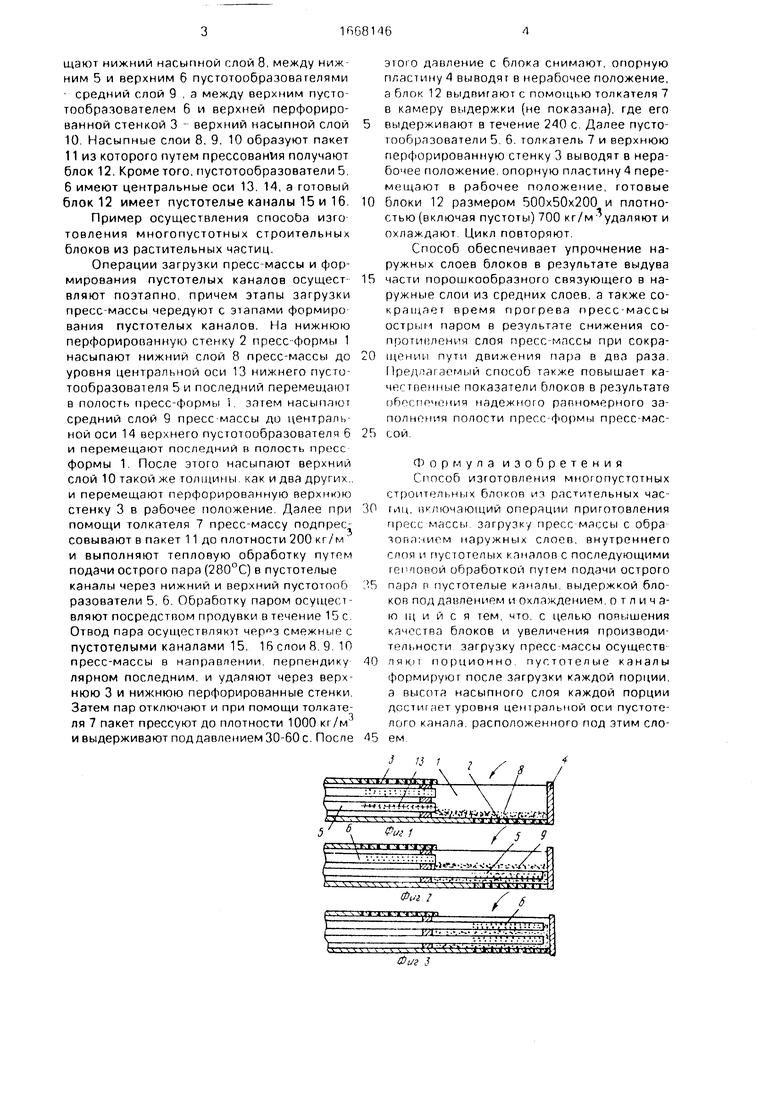

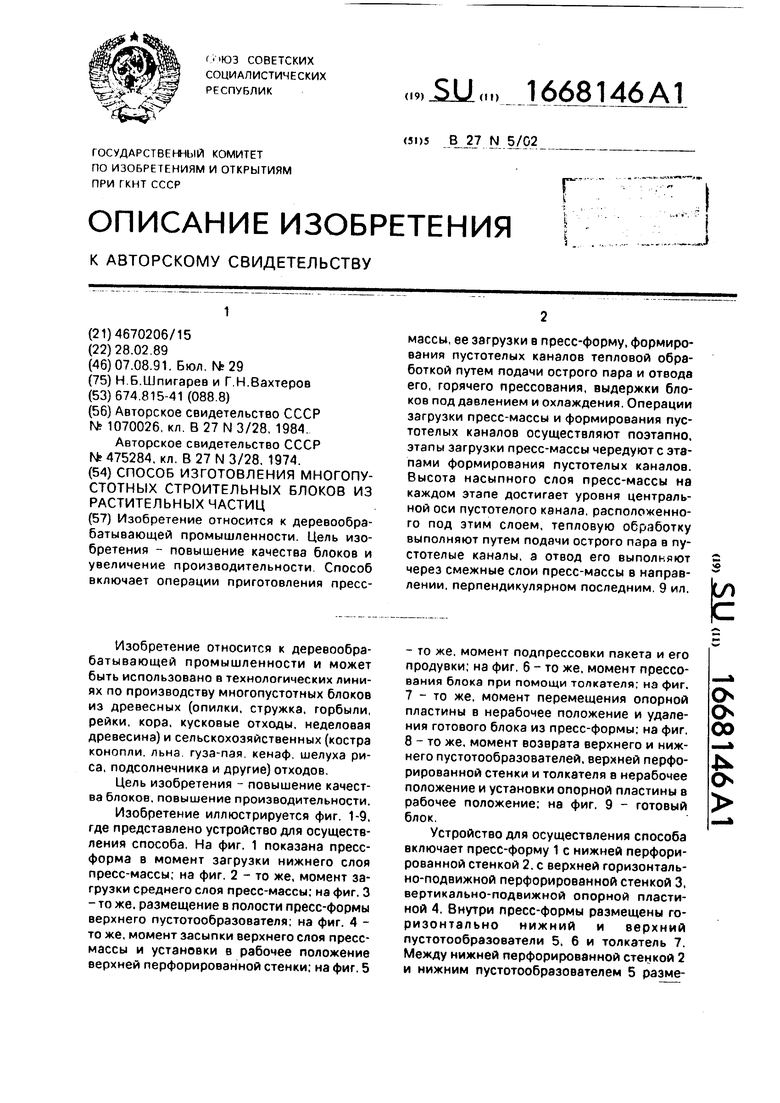

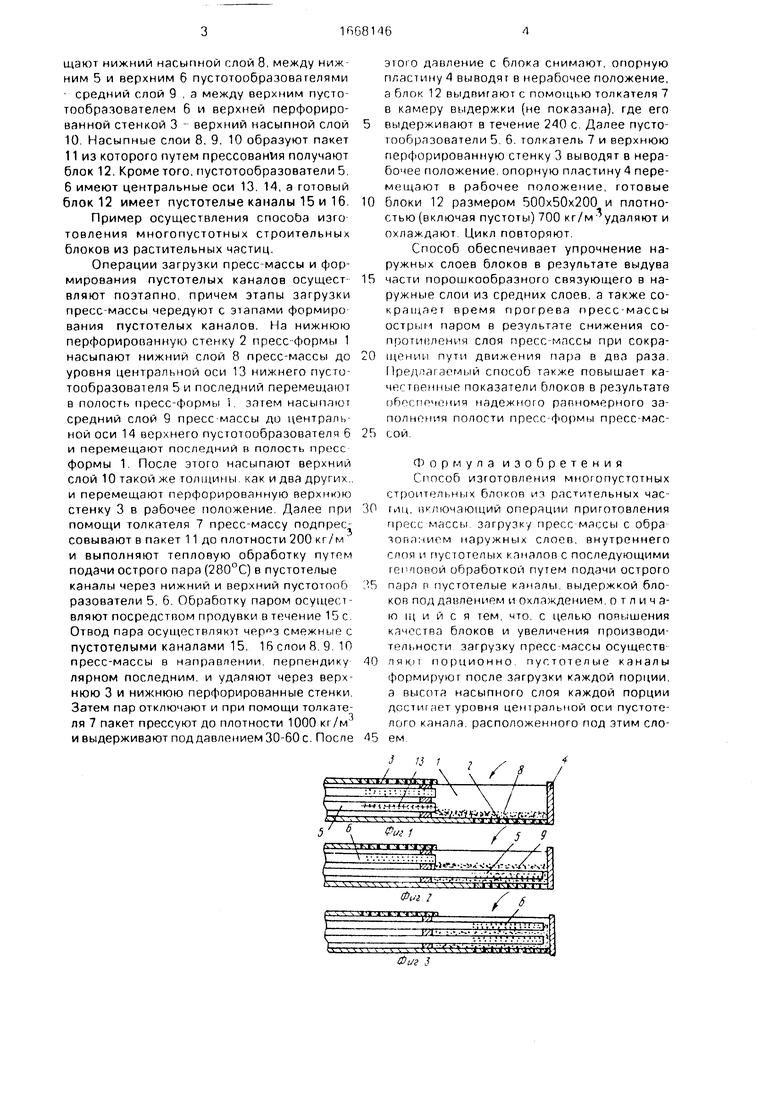

Изобретение иллюстрируется фиг. 1-9, где представлено устройство для осуществления способа. На фиг. 1 показана пресс- форма в момент загрузки нижнего слоя пресс-массы; на фиг. 2 - то же, момент загрузки среднего слоя пресс-массы: на фиг. 3 - то же. размещение в полости пресс-формы верхнего пустотообразователя; на фиг. 4 - то же, момент засыпки верхнего слоя пресс- массы и установки в рабочее положение верхней перфорированной стенки; на фиг. 5

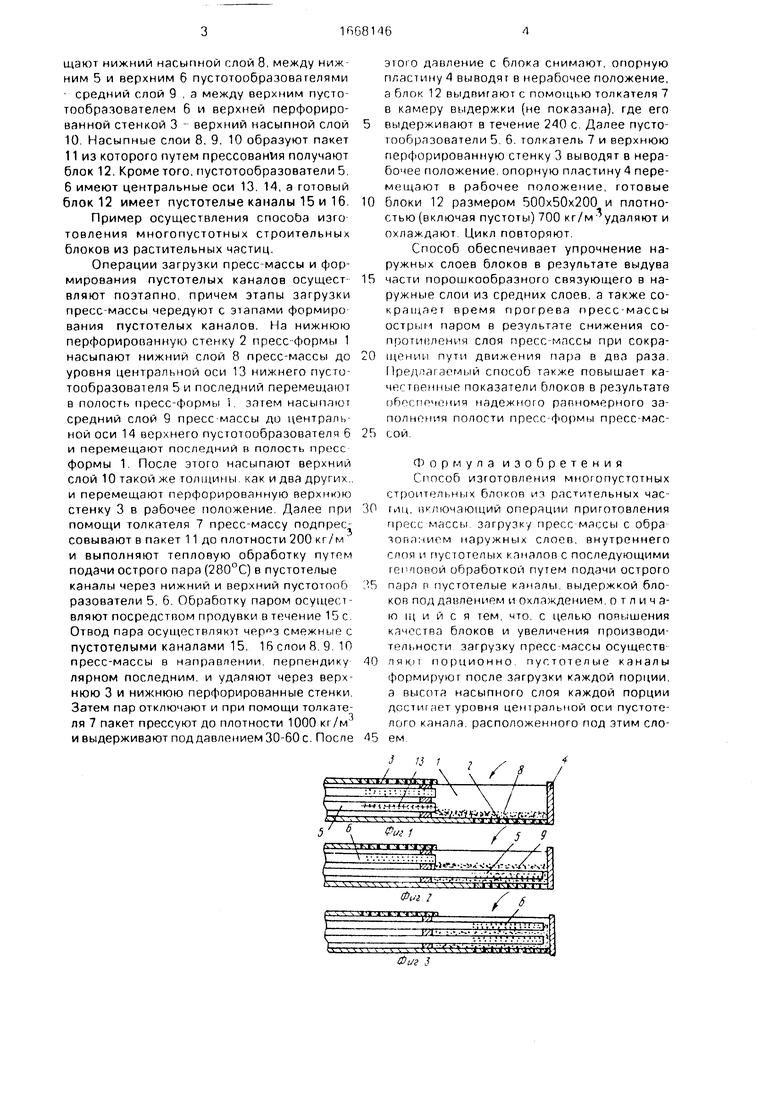

- то же, момент подпрессовки пакета и его продувки; на фиг. 6 - то же, момент прессования блока при помощи толкателя; на фиг.

7- то же. момент перемещения опорной пластины в нерабочее положение и удаления готового блока из пресс-формы; на фиг,

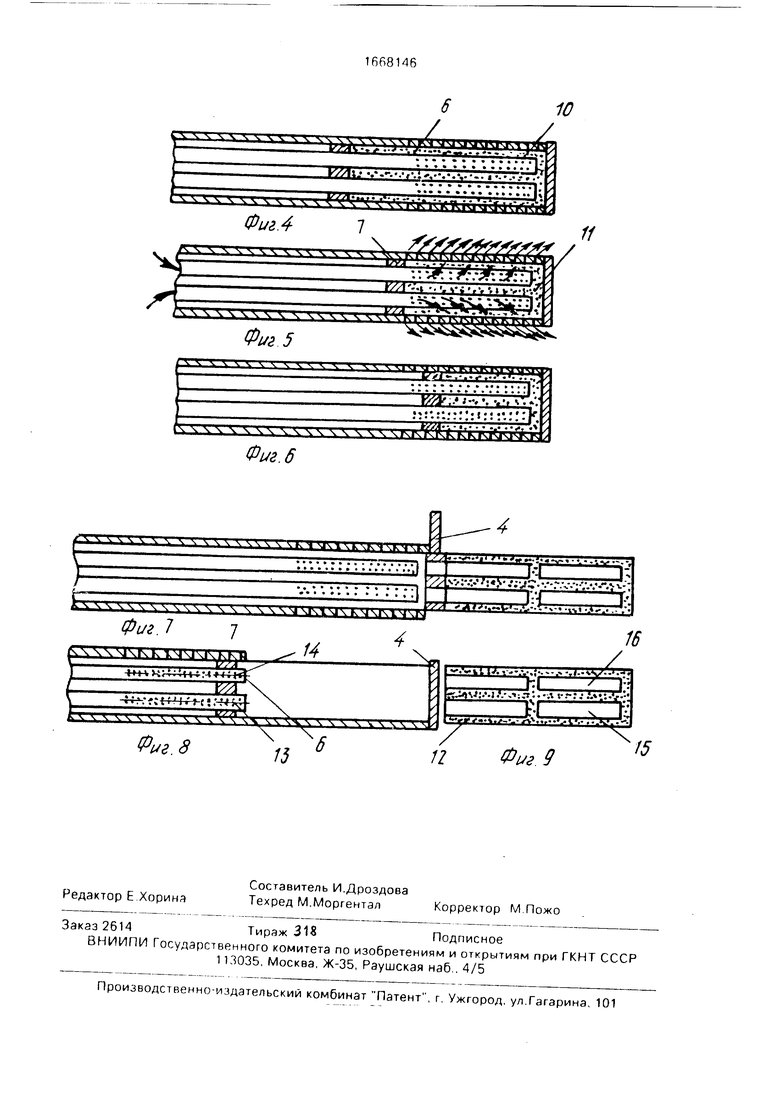

8 то же, момент возврата верхнего и нижнего пустотообразователей. верхней перфорированной стенки и толкателя в нерабочее положение и установки опорной пластины в рабочее положение; на фиг. 9 - готовый блок.

Устройство для осуществления способа включает пресс-форму 1 с нижней перфорированной стенкой 2. с верхней горизонтально-подвижной перфорированной стенкой 3, вертикально-подвижной опорной пластиной 4. Внутри пресс-формы размещены горизонтально нижний и верхний пустотообразователи 5, 6 и толкатель 7. Между нижней перфорированной стенкой 1 и нижним пустотообразователем 5 раэмеО

Os 00

Ј

О

10

20

ают нижний насыпной слой 8, между нижим 5 и верхним 6 пустотообразовагелями средний слой 9 , а между верхним пусто- ообразователем 6 и верхней перфорироанной стенкой 3 - верхний насыпной слой 0. Насыпные слои 8, 9, 10 образуют пакет 1 из которого путем прессования получают лок 12. Кроме того, пустотообразователи 5, имеют центральные оси 13. 14, а готовый лок 12 имеет пустотелые каналы 15 и 16. Пример осуществления способа изго овления многопустотных строительных локов из растительных частиц.

Операции загрузки пресс-массы и форирования пустотелых каналов осущест- ляют поэтапно, причем этапы загрузки ресс-массы чередуют с этапами формиро ания пустотелых каналов. На нижнюю ерфорированную стенку 2 пресс-формы 1 асыпают нижний слой 8 пресс-массы до ровня центральной оси 13 нижнего пусто- тообразователя 5 и последний перемещают в полость пресс-формы 1. затем насыпают средний слой 9 пресс-массы до центральной оси 14 верхнего пустотообразователя 6 25 и перемещают последний в полость пресс формы 1. После этого насыпают верхний слой 10 такой же толщины как. и два других., и перемещают перфорированную верхнюю стенку 3 в рабочее положение. Далее при помощи толкателя 7 пресс-массу подпрес- совывают в пакет 11 до плотности 200 кг/м и выполняют тепловую обработку путем подачи острого пара (280°С) в пустотелые каналы через нижний и верхний пустотооб разователи 5, 6. Обработку паром осуществляют посредством продувки в течение 15с. Отвод пара осуществляют смежные с пустотелыми каналами 15, 16 слои 8. 9. Ю пресс-массы в направлении, перпендику лярном последним, и удаляют через верхнюю 3 и нижнюю перфорированные стенки. Затем пар отключают и при помощи толкателя 7 пакет прессуют до плотности 1000 кг/м

эюго пласт а бло в кам выде тооб перф бочее мещ блок стью охла

ружн 15 части ружн кращ остр прот щен Пред чест обес полн сой.

30

40

ивыдерживаютподдавлениемЗО-60с. После 45 ем

стро ыц. прес юв слоя тейп пар ков ю щ каче тель ляю фор а в дос лог

0

20

25

эюго давление с блока снимают, опорную пластину 4 выводят в нерабочее положение, а блок 12 выдвигают с помощью толкателя 7 в камеру выдержки (не показана), где его выдерживают в течение 240 с. Далее пусто- тообразователи 5, 6. толкатель 7 и верхнюю перфорированную стенку 3 выводят в нерабочее положение, опорную пластину 4 перемещают в рабочее положение, готовые блоки 12 размером 500x50x200 и плотностью (включая пустоты) 700 кг/м удаляют и охлаждают Цикл повторяют.

Способ обеспечивает упрочнение наружных слоев блоков в результате выдува 15 части порошкообразного связующего в наружные слои из средних слоев, а также сокращает время прогрева пресс-массы острым паром в результате снижения сопротивления слоя пресс-массы при сокращении пути движения пара в два раза. Предлагаемый способ также повышает качественные показатели блоков в результате обеспечения надежного равномерного заполнения полости пресс-формы пресс-массой.

5

0

0

Формула изобретения Способ изготовления многопустотных строительных блоков из растительных час- ыц. включающий операции приготовления пресс массы загрузку пресс массы с обра юванием наружных слоев, внутреннего слоя и пустотелых каналов с последующими тейповой обработкой путем подачи острого пара в пустотелые каналы, выдержкой блоков под давлением и охлаждением, о т л и ч а- ю щ и и с я тем, что. с целью повышения качества блоков и увеличения производительности загрузку пресс-массы осуществляю порционно пустотелые каналы формируют после загрузки каждой порции, а высота насыпного слоя каждой порции достигает уровня центральной оси пустотелого канала, расположенного под этим елоФиг4

ч

X1

Фиг 5

fS/&Ws Srt &

tfte% л м «я « « л к- к ь1 .

« vjjt . у« уг . ,|

У/Л -+ . у у v vi .«.- V - .V-.

/

11

Ј$у

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многопустотных строительных блоков из древесных отходов | 1989 |

|

SU1713811A1 |

| Устройство для изготовления строительных блоков из древесных отходов | 1988 |

|

SU1639968A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных отходов | 1989 |

|

SU1713810A1 |

| УСТРОЙСТВО ДЛЯ РЕАКТИВНОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ И БЕТОННЫХ БЛОКОВ | 2001 |

|

RU2281199C2 |

| Устройство для изготовления многопустотных строительных блоков из древесных или сельскохозяйственных отходов | 1989 |

|

SU1743875A1 |

| Многосекционный пресс для изготовления многопустотных панелей из волокнистых масс | 1990 |

|

SU1778001A1 |

| Роторный пресс для изготовления пустотелых изделий из измельченной древесины | 1988 |

|

SU1606331A1 |

| Многопустотный бетонный блок | 2022 |

|

RU2784670C1 |

| Способ изготовления многопустотных плит из волокнистых масс и устройство для его осуществления | 1989 |

|

SU1659201A1 |

| Способ изготовления строительных блоков | 1988 |

|

SU1661175A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение качества блоков и увеличение производительности. Способ включает операции приготовления пресс-массы, ее загрузки в пресс-форму, формирования пустотелых каналов тепловой обработкой путем подачи острого пара и отвода его, горячего прессования, выдержки блоков под давлением и охлаждения. Операции загрузки пресс-массы и формирования пустотелых каналов осуществляют поэтапно, этапы загрузки пресс-массы чередуют с этапами формирования пустотелых каналов. Высота насыпного слоя пресс-массы на каждом этапе достигает уровня центральной оси пустотелого канала, расположенного под этим слоем, тепловую обработку выполняют путем подачи острого пара в пустотелые каналы, а отвод его выполняют через смежные слои пресс-массы в направлении, перпендикулярном последним. 9 ил.

Фиг. 6

Фиг. 1

4

4

16

| Пресс экструзионный для изготовления древесностружечных плит | 1982 |

|

SU1070026A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Пресс экстрзионный | 1974 |

|

SU475284A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-08-07—Публикация

1989-02-28—Подача