Изобретение относится к деревообработке и может быть использовано в технологических линиях по производству многопустотных блоков из древесных (опилки, стружка, кора) и сельскохозяйственных (костра конопли, льна, гузапая, кенаф, шелуха риса, подсолнечника и т.д.) отходов.

Цель изобретения - увеличение производительности процесса при изготовлении пустотных блоков и повышение их качества.

Сущность способа заключается в том, что пресс-массу на основе древесных отходов укладывают в пресс-форму и проводят прессование в три этапа: на первом этапе пресс-массу уплотняют до получения плотности 200-500 кг/м3 при нормальной температуре в течение 20-30 с, на втором этапе сначала осуществляют нагрев продувкой газом с температурой 250-300°С попеременно с противоположных стенок формы под давлением 0,2-0,5 МПа в течение 20-30 с, затем пресс-массу уплотняют до получения плотности 700-1200 кг/м3 в течение 20-30 с, на третьем этапе осуществляют выдержку в течение 80-240 с. причем пустоты формируют пустообразователями при кратковременной вибрации, при укладке пресс- массы на первом этапе прессования и на втором этапе прессования после нагрева, а после второго этапа прессования обрабатывают поверхность блока тальком

Os О

VJ СЛ

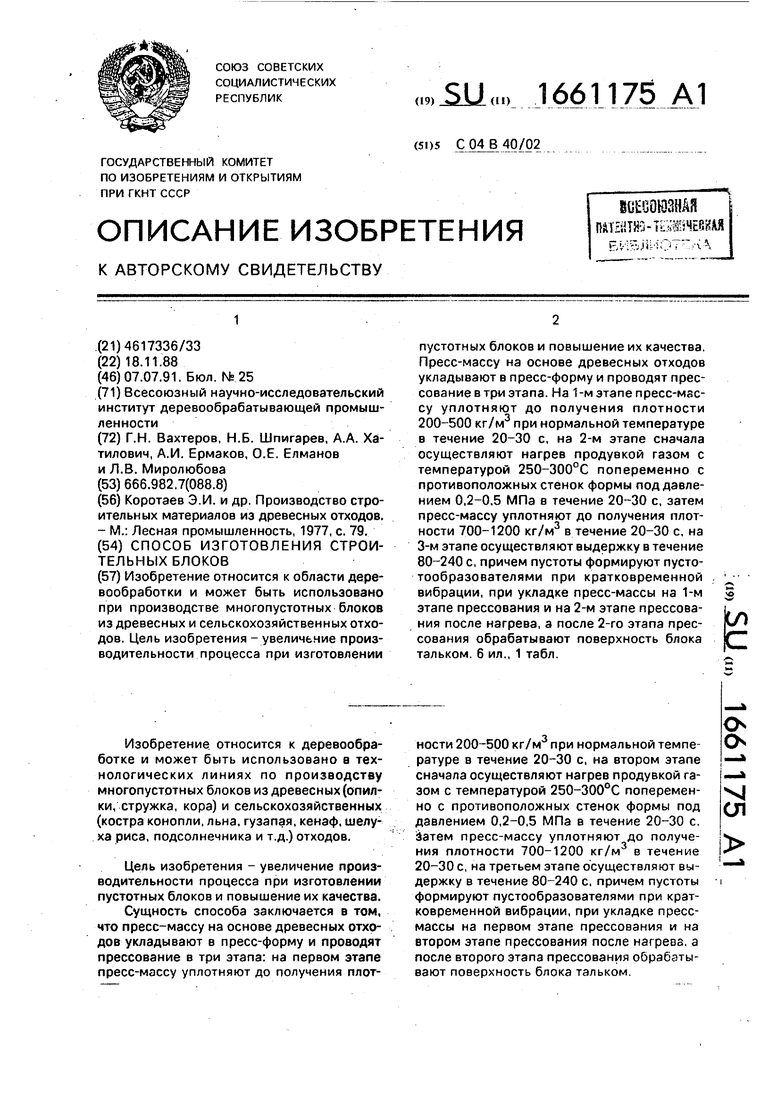

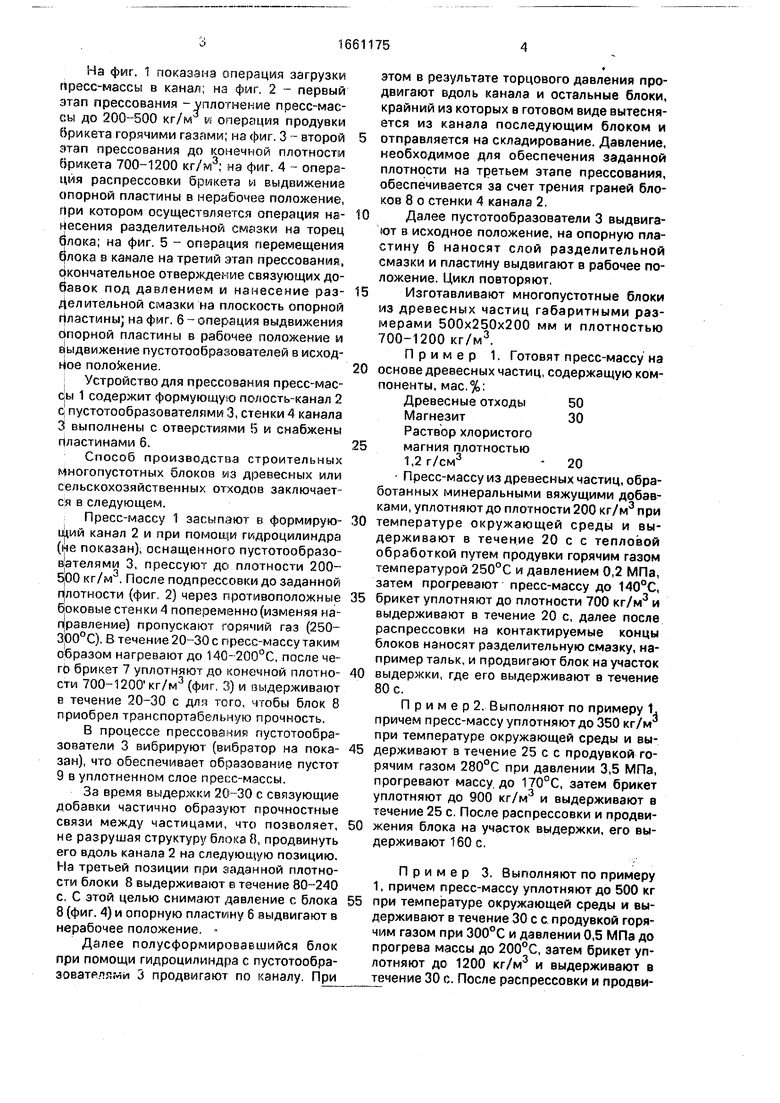

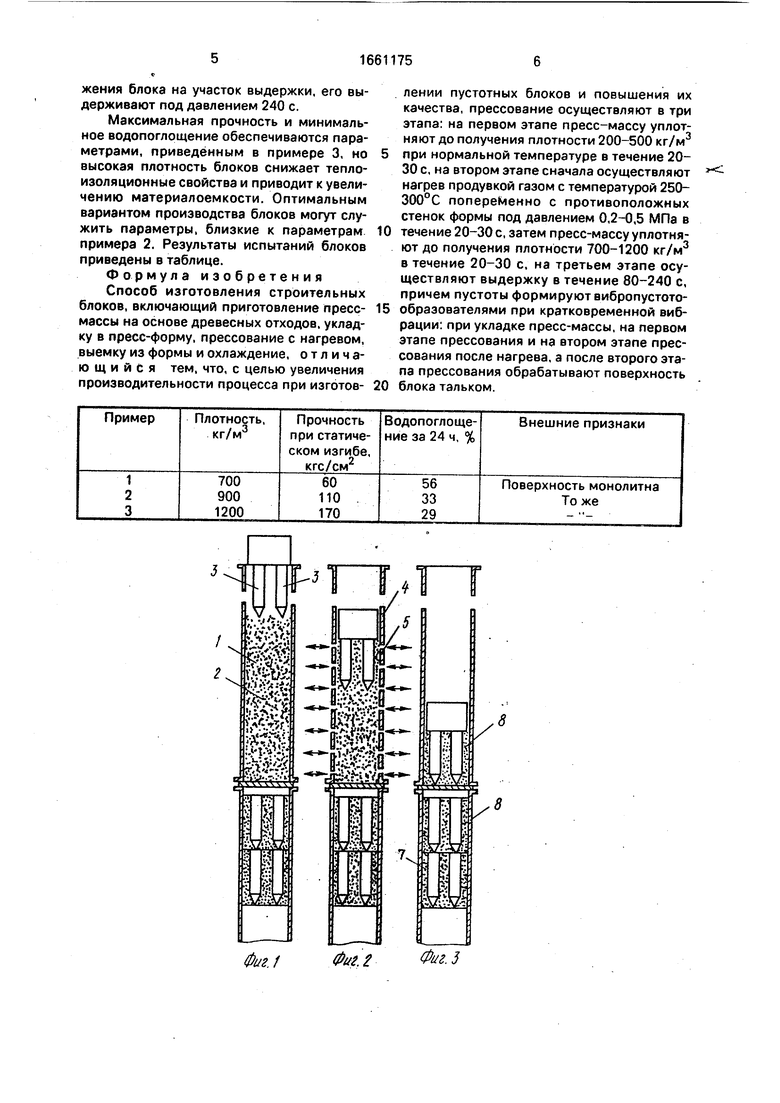

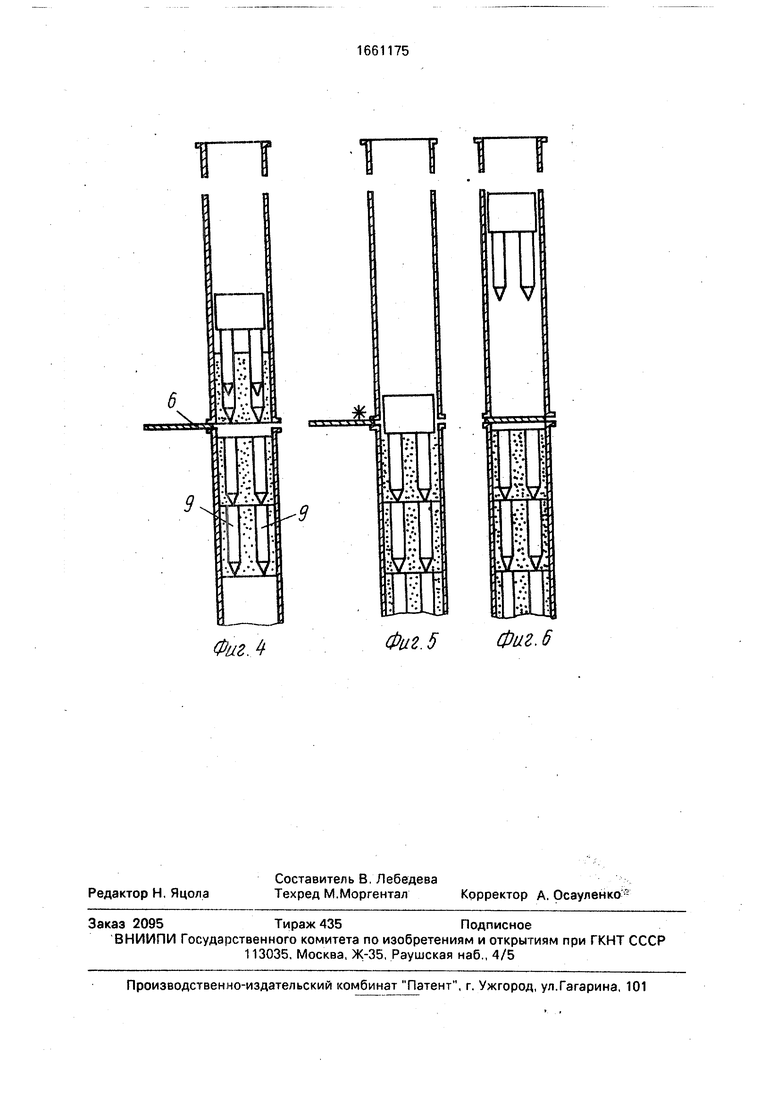

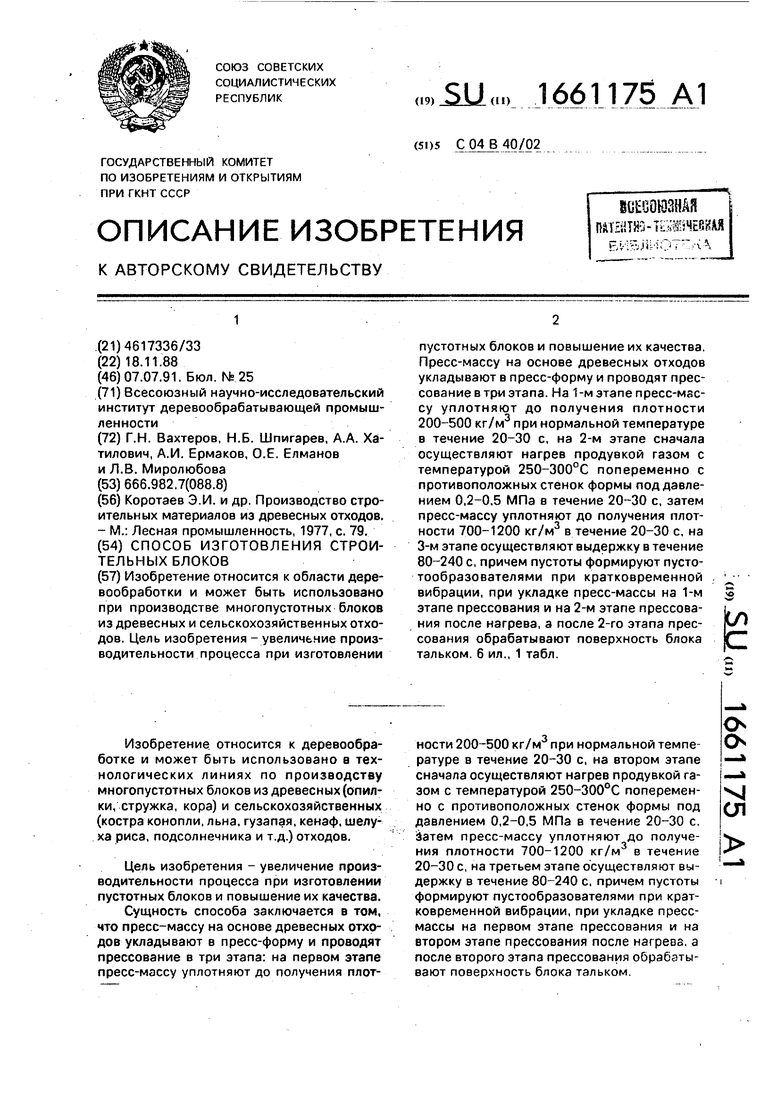

На фиг. 1 показана операция загрузки пресс-массы в канал; на фиг. 2 - первый этап прессования -уплотнение пресс-массы до 200-500 кг/м и операция продувки брикета горячими газами; на фиг. 3 - второй этап прессования до конечной плотности брикета 700-1200 кг/м3; на фмг. 4 - операция распрессовки брикета и выдвижение Опорной пластины в нерабочее положение, При котором осуществляется операция на- Несения разделительной смазки на торец блока; на фиг. 5 - операция перемещения б, пока в канале на третий этап прессования, окончательное отверждение связующих добавок под давлением и нанесение разделительной смазки на ппоскость опорной г1ластмны) на фиг. 6 - операция выдвижения опорной пластины в рабочее положение и выдвижение пустотообрадователей в исход- Ное положение.

Устройство для прессования пресс-мас- ры 1 содержит формующую полость-канал 2 с пустотообразователями 3, стенки 4 канала 3 выполнены с отверстиями 5 и снабжены Пластинами 6.

Способ производства строительных многопустотных блоков из древесных или сельскохозяйственных отходов заключается в следующем.

Пресс-массу 1 засыплют в формирующий канал 2 и при помощи гидроцилиндра (не показан), оснащенного пустотообразо- в|ателями 3, прессуют до плотности 200- 5рО кг/м . После подпрессовки до заданной пилотности (фиг. 2) через противоположные боковые стенки 4 попеременно(изменяя направление) пропускают горячий газ (250- 300°С). В течение 20-30 с пресс-массу таким образом нагревают до 140-200°С, после чего брикет 7 уплотняют до конечной плотности 700-1200 кг/м3 (фиг. 3) и выдерживают в течение 20-30 с для того, чтобы блок 8 приобрел транспортабельную прочность.

В процессе прессования пустотообра- зователи 3 вибрируют (вибратор на показан), что обеспечивает образование пустот 9 в уплотненном слое пресс-массы.

За время выдержки 20-30 с связующие добавки частично образуют прочностные связи между частицами, что позволяет, не разрушая структуру блока 8, продвинуть его вдоль канала 2 на следующую позицию. На третьей позиции при заданной плотности блоки 8 выдерживают в течение 80-240 с, С этой целью снимают давление с блока 8 (фиг. 4) и опорную пластмну 6 выдвигают в нерабочее положение. °

Далее полусформировавшийся блок при помощи гидроцилиндра с пустотообра- эоватрлями 3 продвигают по каналу. При

этом в результате торцового давления продвигают вдоль канала и остальные блоки, крайний из которых в готовом виде вытесняется из канала последующим блоком и

отправляется на складирование. Давление, необходимое для обеспечения заданной плотности на третьем этапе прессования, обеспечивается за счет трения граней блоков 8 о стенки 4 канала 2.

Далее пустотообразователи 3 выдвигают в исходное положение, на опорную пластину 6 наносят слой разделительной смазки и пластину выдвигают в рабочее положение. Цикл повторяют,

Изготавливают многопустотные блоки из древесных частиц габаритными размерами 500x250x200 мм и плотностью 700-1200 кг/м3.

Пример 1. Готовят пресс-массу на

основе древесных частиц, содержащую компоненты, мас,%:

Древесные отходы50

Магнезит30

Раствор хлористого

магния плотностью

1,2 г/см

20

Пресс-массу из древесных частиц, обработанных минеральными вяжущими добавками, уплотняют до плотности 200 кг/м3 при

температуре окружающей среды и выдерживают в течение 20 с с тепловой обработкой путем продувки горячим газом температурой 250°С и давлением 0,2 МПа, затем прогревают пресс-массу до 140°С,

брикет уплотняют до плотности 700 кг/м3 и выдерживают в течение 20 с, далее после распрессовки на контактируемые концы блоков наносят разделительную смазку, например тальк, и продвигают блок на участок

выдержки, где его выдерживают в течение 80с.

П р и м е р 2. Выполняют по примеру 1, причем пресс-массу уплотняют до 350 кг/м при температуре окружающей среды и выдерживают в течение 25 с с продувкой горячим газом 280°С при давлении 3,5 МПа, прогревают массу до 170°С, затем брикет уплотняют до 900 кг/м и выдерживают в течение 25 с. После распрессовки и продвижения блока на участок выдержки, его выдерживают 160 с.

Пример 3, Выполняют по примеру 1, причем пресс-массу уплотняют до 500 кг при температуре окружающей среды и выдерживают в течение 30 с с продувкой горячим газом при 300°С и давлении 0,5 МПа до прогрева массы до 200°С, затем брикет уплотняют до 1200 кг/м3 и выдерживают в течение 30 с. После распрессовки и продвижения блока на участок выдержки, его выдерживают под давлением 240 с.

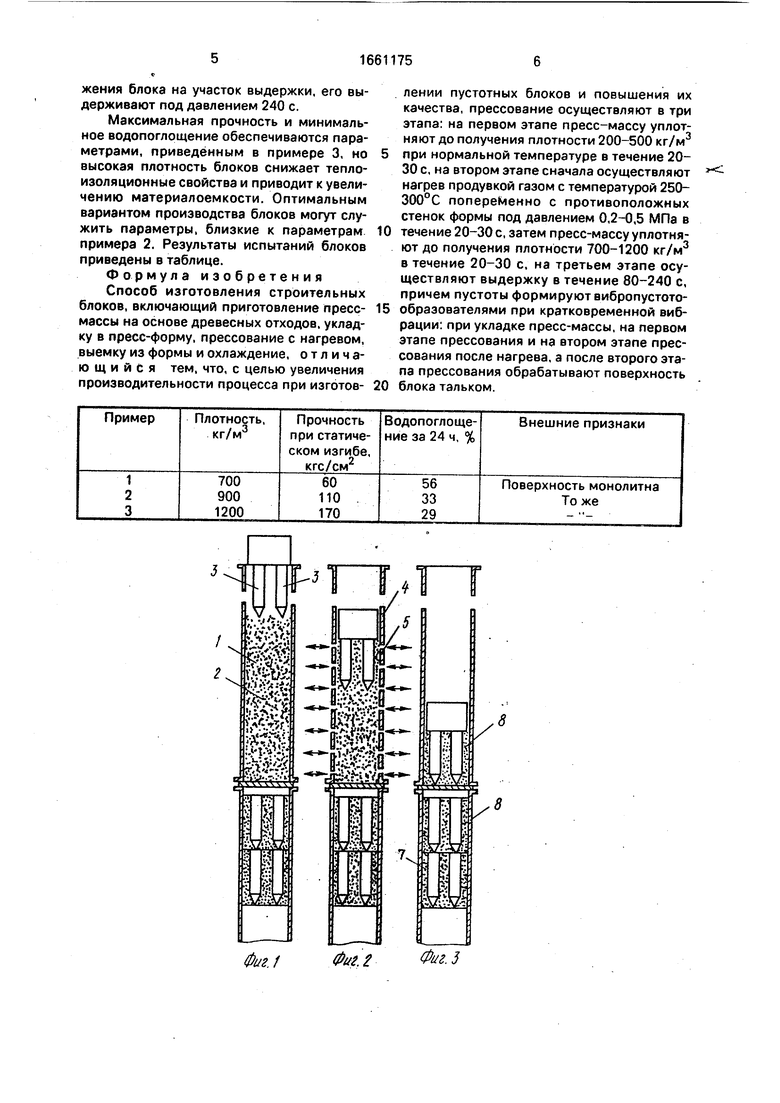

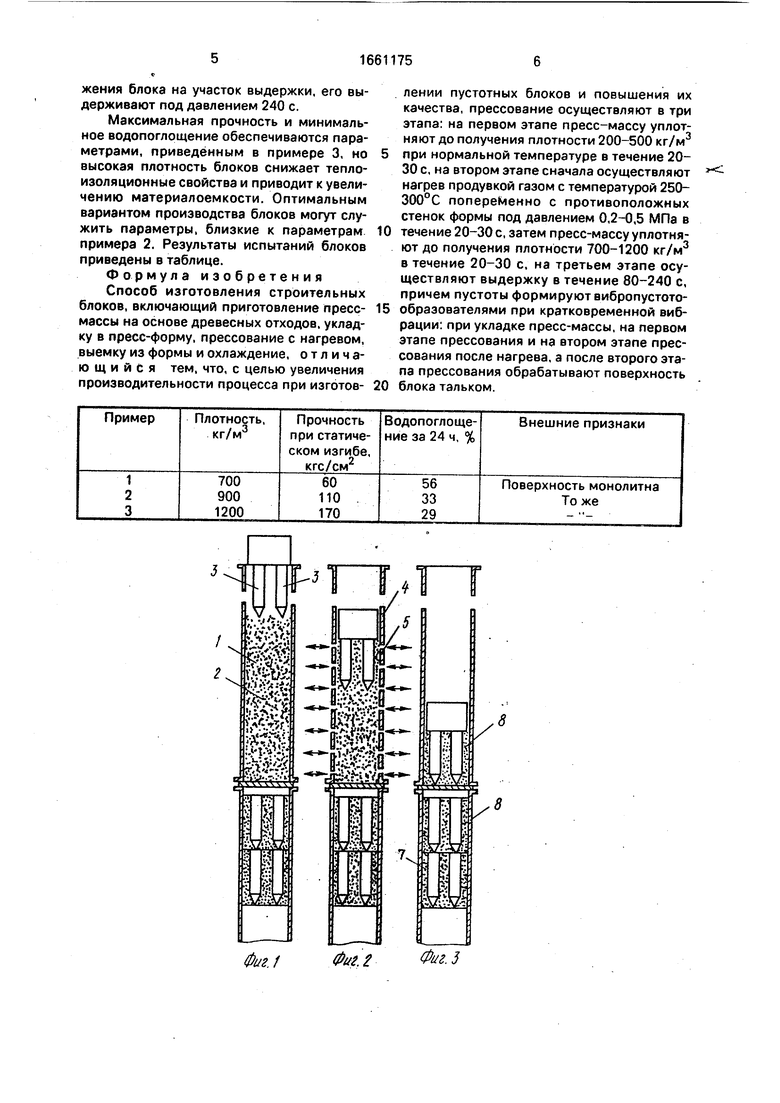

Максимальная прочность и минимальное водопоглощение обеспечиваются параметрами, приведенным в примере 3, но высокая плотность блоков снижает теплоизоляционные свойства и приводит к увеличению материалоемкости. Оптимальным вариантом производства блоков могут служить параметры, близкие к параметрам примера 2. Результаты испытаний блоков приведены в таблице.

Формула изобретения Способ изготовления строительных блоков, включающий приготовление пресс- массы на основе древесных отходов, укладку в пресс-форму, прессование с нагревом, выемку из формы и охлаждение, отличающийся тем, что, с целью увеличения

лении пустотных блоков и повышения их качества, прессование осуществляют в три этапа: на первом этапе пресс-массу уплотняют до получения плотности 200-500 кг/м3

при нормальной температуре в течение 20- 30 с, на втором этапе сначала осуществляют нагрев продувкой газом с температурой 250- 300°С попеременно с противоположных стенок формы под давлением 0,2-0,5 МПа в

течение 20-30 с, затем пресс-массу уплотняют до получения плотности 700-1200 кг/м3 в течение 20-30 с, на третьем этапе осуществляют выдержку в течение 80-240 с, причем пустоты формируют вибропустотообразователями при кратковременной вибрации: при укладке пресс-массы, на первом этапе прессования и на втором этапе прессования после нагрева, а после второго этапа прессования обрабатывают поверхность

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многопустотных строительных блоков из растительных частиц | 1989 |

|

SU1668146A1 |

| Устройство для изготовления строительных блоков из древесных отходов | 1988 |

|

SU1639968A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных отходов | 1989 |

|

SU1713811A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| Устройство для изготовления многопустотных строительных блоков из древесных или сельскохозяйственных отходов | 1989 |

|

SU1743875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПАНЕЛИ | 2018 |

|

RU2755311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 1987 |

|

SU1457333A1 |

Изобретение относится к области деревообработки и может быть использовано при производстве многопустотных блоков из древесных и сельскохозяйственных отходов. Цель изобретения - увеличение производительности процесса при изготовлении пустотных блоков и повышение их качества. Пресс-массу на основе древесных отходов укладывают в пресс-форму и проводят прессование в три этапа. На 1-ом этапе пресс-массу уплотняют до получения плотности 200 - 500 кг/м3 при нормальной температуре в течение 20 - 30 с, на 2-ом этапе сначала осуществляют нагрев продувкой газом с температурой 250 - 300°С попеременно с противоположных стенок формы под давлением 0,2 - 0,5 МПа в течение 20 - 30 с, затем пресс-массу уплотняют до получения плотности 700 - 1200 кг/м3 в течение 20 - 30 с, на 3-ем этапе осуществляют выдержку в течение 80 - 240 с, причем пустоты формируют пустотообразователями при кратковременной вибрации, при укладке пресс-массы на 1-ом этапе прессования и на 2-ом этапе прессования после нагрева, а после 2-го этапа прессования обрабатывают поверхность блока тальком. 6 ил., 1 табл.

производительности процесса при изготов- 20 блока тальком.

Щ$Г 5ШСГ

Фиг1

Фиг. 2

у

/

8

лл

нЈ&|

/

8

шт

Фиг. 3

Фиг. 4

TtjWL

Фиг. 5

фаг. 6

| Коротаев Э.И | |||

| и др | |||

| Производство строительных материалов из древесных отходов | |||

| - М.: Лесная промышленность, 1977, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1991-07-07—Публикация

1988-11-18—Подача