23 и нижний 24 ряды, каждый из которых закреплен на горизонтальных трубопроводах, боковые стенки 4 и разделительные перегородки жестко смонтированы на толкателе 14, причем бункер-питатель 13 выполнен горизонтально подвижным. Пресс-массу из бункера-питателя 13 подают в камеру 3 прессования, насыпая слой до уровня продольных осей нижнего ряда 24 пустотообразователей 15. После насыпки нижнего слоя пресс-массы нижний ряд 24 пустотообразователей 15 вводят в камеру 3

прессования, затем насыпают средний слой npecc-Miaccbi, после чего в камеру 3 прессования вводят верхний ряд 23 пустотообразователей 15 и насыпают верхний слой пресс-массы. Затем подпрессовывают пресс-массу. Затем подается теплоноситель,-который направляют в верхний и нижний ряды 23,24. После окончания цикла прессования верхнюю перфорированную стенку 5 перемещают в нерабочее положение, щелочным вальцом 12 сетку очищают от налипания. 2 з.п.ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления строительных блоков из древесных отходов | 1988 |

|

SU1639968A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных отходов | 1989 |

|

SU1713810A1 |

| Способ изготовления многопустотных строительных блоков из растительных частиц | 1989 |

|

SU1668146A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных или сельскохозяйственных отходов | 1989 |

|

SU1743875A1 |

| Способ изготовления строительных блоков | 1988 |

|

SU1661175A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| УСТРОЙСТВО ДЛЯ РЕАКТИВНОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ И БЕТОННЫХ БЛОКОВ | 2001 |

|

RU2281199C2 |

| Способ изготовления многопустотных плит из волокнистых масс и устройство для его осуществления | 1989 |

|

SU1659201A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

Изобретение относится к деревообработке и может быть испол1^зовано в производстве строительных блоков из древесных13(опилки, стружка, горбыли, рейки, лесосечные отходы, н'еделовая древесина) и сель-' скохозяйственных ^костра конопли, льна, гузапая. кенаф и другие) отходов. Цель - повысить качество блоков и упростить обслуживание. Устройство включает соосно расположенные камеры выдержки 2 и прессования 3 с боковыми и перфорированной верхней 5 и нижней 6 стенками, а также разделительными перегородками, образующими каналы, бункер-питатель. 13, толкатель 14. пустотообразователй. патрубки подачи и отвода теплоносителя. Нижняя 6 и верхняя 5 перфорированные стенки камеры выдержки 2 выполнены подвижными и снабжены с внутренних сторон сетками 20. пустотообразователй 15 образуют верхний(/)с1919^919^3 \ 2S4—-^^rj ^=э23^2^CJс»

Изобретение относится к деревообрабатывающей промышленности и может быть- использовано при изготовлении многопустотных строительных блоков из древесных отходов (опилки, стружка, кусковые отходы, горбыли, рейки, неделовая древесина, корни, сучья деревьев), а также из других видов отходов (например, растительных частиц, риса и др.).

Цель изобретения - повышение качества строительных блоков и улучшение обслуживания.

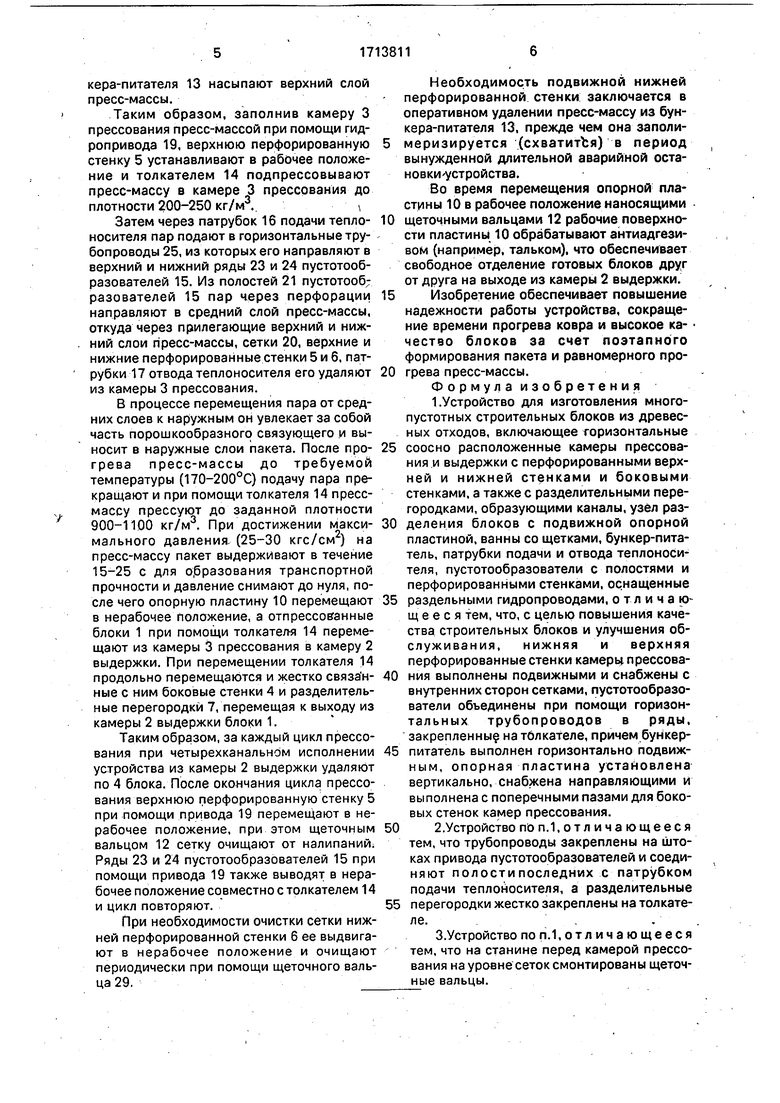

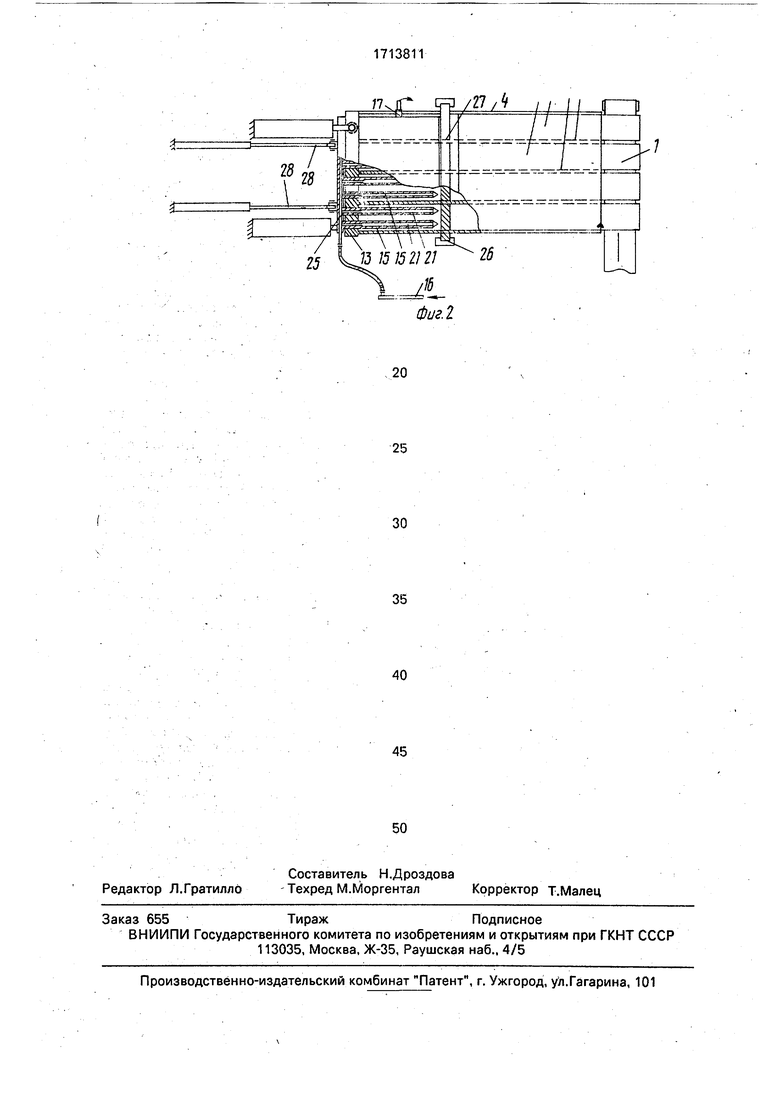

Нафиг.1 изображено устройство для изготовления многопустотных строительных блоков, вид сбоку, продольное сечение; на фиг.2 - то же, вид сверху, продольное сечение.

Устройство для изготовления многопустотных строительных блоков 1 из растительных частиц включает соосно расположенные камеры выдержки 2 и прессования 3 с боковыми 4 и перфорированными верхней 5 и нижней 6 стенками, а также разделительными перегородками 7, образующими каналы 8, узел 9 разделения блоков, иУле1ощий подвижную опорную пластину 10 и ванны 11с наносящими щеточными вальцами 12, бункер-питатель 13, толкатель 14, пустотообразователи 15, патрубки 16 и 17 соответственно подачи и отвода теплоносителя, станину 18 и привод 19, при этом камеры выдержки 2 и прессования 3 расположены горизонтально, а нижняя 6 и верхняя 5 перфорированные стенки последней выполнены .подвижными и снабжены с внутренних сторон сетками 20, пустотообразователи 15 выполнены с полостями 21 и перфорированными стенками 22 и образуют верхний 23 и нижний 24 ряды, каждый из которых закреплен на горизонтальных трубопроводах 25, боковые стенки 4 и разделительные перегородки 7 жестко

смонтированы на толкателе 14, причем бункер-питатель 13 выполнен горизонтально подвижным, .опорная пластина 10 установлена вертикально, снабжена направляющим 26 и выполнена с поперечными пазами 27 для боковых стенок 4 камер прессования 3 и выдержки 2 и разделительных перегородок 7, а привод 19 в 1полнен раздельно для толкателя 14, пустотообразователей 15, а также - для нижней 6 и верхней 5 перфорированных стенок камеры 3 прессования.

Горизонтальные трубопроводы 25 закреплены на штоках 28 привода 19, пустотообразователей 15 и соединяют полости 21 с патрубками 16 подачи теплоносителя.

На станине 18 перёд камерой 3 прессования на уровне сеток 20 смонтированы щеточные пальцы 29.

Устройство работает следующим образом.

Пресс-массу из бункера-питателя 13 при его горизонтальном перемещении подают в камеру 3 прессования, насыпая равномерный по толщине слоя до уровня продольных осей нижнего ряда 24 пустотообразователей.15. При этом верхняя перфорированная стенка 5 и пустотообразователи 15 верхнего и нижнего рядов 23 и 24 при помощи приводов 19 выведены из полости камеры 3 прессования в нерабочее положение, а опорная пластина 10 установлена в рабочем положении и разделяет камеру 3 прессования от камеры 2 выдержки. После насыпки нижнего слоя пресс-массы при помощи привода 19 нижний ряд 24 пустотообразователей 15 вводят в камеру 3 прессования, а во время движения бункерапитателя 13 в обратном направлении насыпают средний слой пресс-массы. После этого в камеру 3 прессования при помощи привода 19 вводят верхний ряд 23 пустото разователей 15 и при перемещении бункера-питателя 13 насыпают верхний слой пресс-массы,Таким образом, заполнив камеру 3 прессования пресс-массой при помощи гидропривода 19, верхнюю перфорированную стенку 5 устанавливают в рабочее положение и толкателем 14 подпрессовывают пресс-массу в камере 3 прессования до плотности 200-250 кг/м.

Затем через патрубок 16 подачи теплоносителя пар подают в горизонтальные трубопроводы 25, из которых его направляют в верхний и нижний ряды 23 и 24 пустотообразователей 15. Из полостей 21 пустотообразователей 15 пар через перфорации направляют в средний слой пресс-массы, откуда через прилегающие верхний и нижний слои Нресс-массы, сетки 20, верхние и нижние перфорированные стенки 5 и б, патрубки 17 отвода теплоносителя его удаляют из камеры 3 прессования.

В процессе перемещения пара от средних слоев к наружным он увлекает за собой часть порошкообразного связующего и выносит в наружные слои пакета. После прогрева пресс-массы до требуемой температуры (170-200°С) подачу пара прекращают и при помощи толкателя 14 прессмассу прессуют до заданной плотности 900-1100 кг/м. При достижении максимального давления, (25-30 кгс/см) на пресс-массу пакет выдерживают в течение 15-25 с для о,бразо8ания транспортной прочности и давление снимают до нуля, после чего опорную пластину 10 перемещают в нерабочее Положение, а отпрессовганные блоки 1 при помощи толкателя 14 перемещают из камеры 3 прессования в камеру 2 выдержки. При перемещении толкателя 14 продольно перемещаются и жестко связанные с ним боковые стенки 4 и разделительные перегородки 7, перемещая к выходу из камеры 2 выдержки блоки 1.

Таким образом, за каждый цикл прессования при четырехканальном исполнении устройства из камеры 2 выдержки удаляют по 4 блока. После окончания цикла прессования верхнюю перфорированную стенку 5 при помощи привода 19 перемещают в нерабочее положение, при этом щеточным вальцом 12 сетку очищают от налипаний; Ряды 23 и 24 пустотообразователей 15 при помощи привода 19 также выводят в нерабочее положение совместно с толкателем 14 и цикл повторяют.

При необходимости очистки сетки нижней перфорированной стенки 6 ее выдвигают в нерабочее положение и очищают периодически при помощи щеточного вальца 29.

Необходимость подвижной нижней перфорированной стенки заключается в оперативном удалении пресс-массу из бункера-питателя 13, прежде чем она заполимеризируется (схватитЪя) в период вынужденной длительной аварийной остановкиустройства.

Во время перемещения опорной пластины 10 в рабочее положение наносящими щеточными вальцами 12 рабочие поверхности пластины 10 обрабатывают антиадгезивом (например, тальком), что обеспечи вает свободное отделение готовых блоков друг от друга на выходе из камеры 2 выдержки.

Изобретение обеспечивает повышение надежности работы устройства, сокращение времени прогрева ковра и высокое качество блоков за счет поэтапного формирования пакета и равномерного прогрева пресс-массы.

Форму л а и 3 о бретени я

З.Устройство по П.1, отличающееся тем, что на станине перед камерой прессования на уровне сеток смонтированы щеточные вальцы.

//

| Пресс экстрзионный | 1974 |

|

SU475284A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-02-23—Публикация

1989-02-28—Подача