Известны системы автоматического регулирования механизмов резки движущегося проката по непосредственному замеру положения конца проката.

Предложенная система отлнчается тем, ч го позволяет осуш.ествить управление приводом механизма резки по замеру фактической длины металла и пути, пройденного режуш.им механизмом иепосредственно перед резом. Управление осуществляется с помощью фотоэлектрических датчиков, сигналы которых подаются в корректирующее устройство, выполненное в виде следящей снстемы. Это, исключая влияние случайных факторов, повыгнает надежность работы механизма, а также увеличивает точность реза по длине проката.

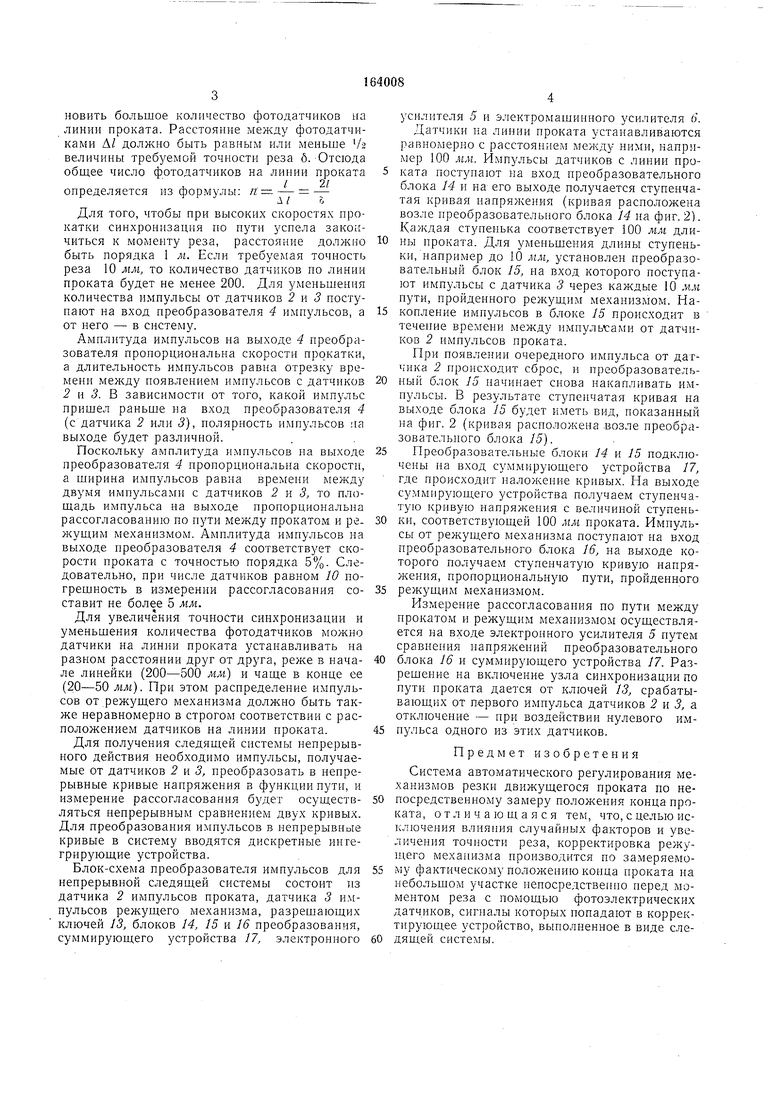

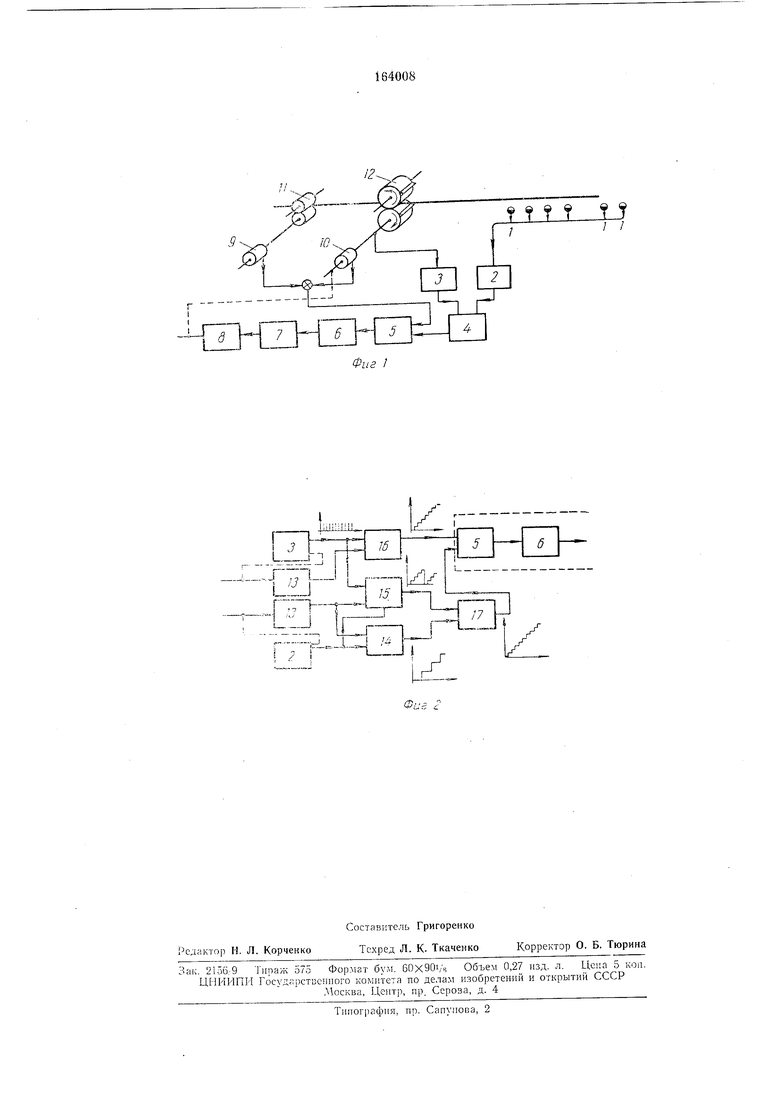

На фиг. 1 изображена схема системы автоматического регулирования механизмов резки движущего проката; на фиг. 2 - блок-схема преобразователя импульсов для непрерывной следящей системы.

Система автоматического регулирования механизмов резки проката состоит из фотодатчнков /, датчика 2 импульсов проката, датчика 3 импульсов режущего мехаиизма, преобразователя 4 импульсов, электронного усилителя Т, электромашинного усилителя 6, генератора 7, электродвигателя 8, токогенераторов 9 и 10, подающих роликов // последней клети стана и летучих ножниц 12.

При работе системы на пути

движения прос фотодатчиката устанавливается линейка ками 1, причем расстояние между нулевым датчиком (крайний справа) и линией реза равно заданной отрезаемой длипе. При нрохождении иереднего конца проката мимо фотодат иков последние выдают в систему импульсы и каждый очередной импульс соответствует точному фактическому расстоянию конца проката от линии реза в данный момент. Ножницы 12 также имеют датчик 5 импульсов, и коотичество импульсов, выдаиных им, соответствует пути, пройденному режущим механизмо.м в данный момент.

Сравнение импульсов, полученных от датчиков 2 и 3, нозволяет установить разницу в пути, пройдеином прокатом и режущим механизмом, и ввести соответствующие поправки (сиихронизацшо). Длина линейки с фотодатчиками выбирается такой, чтобы к моменту реза синхронизация закончилась.

Сравнение и преобразование импульсов от датчиков 2 импульсов проката и датчика 3 режущего механизма осуществляется в преобразователе 4 импульсов, в котором можно получить импу.чьсную следящую систему или систему непрерывного действия.

новить большое количество фотодатчиков на линии проката. Расстояиие между фотодатчиками Д/ долнсно быть равным или меньше Va величины требуемой точности реза б. Отсюда общее число фотодатчиков на линии проката

/2/

определяется из формулы: п - 1-1 /J

Для того, чтобы при высоких скоростях прокатки синхронизация по пути успела закончиться к моменту реза, расстояние должно быть порядка 1 м. Если требуемая точность реза 10 мм, то количество датчиков по линии проката будет не менее 200. Для уменьшения количества импульсы от датчиков 2 3 ностунают на вход преобразователя 4 импульсов, а от него - в систему.

Амплитуда импульсов на выходе 4 преобразователя пропорциональна скорости прокатки, а длительность импульсов равна отрезку времени появлением импульсов с датчиков 5 и 5. В зависимости от того, какой импульс пришел раньше на вход преобразователя 4 (с датчика 2 или 5), полярность импульсов аа выходе будет различной.

Поскольку амплитуда импульсов на выходе преобразователя 4 пропорциональна скорости, а ширина импульсов равна времени между двумя импульсами с датчиков 2 и 3, то плошадь импульса на выходе пропорциональна рассогласованию но пути между прокатом и режущим механизмом. Амплитуда импульсов на выходе преобразователя 4 соответствует скорости проката с точностью порядка 5%. Следовательно, при числе датчиков равном 10 погрешность в измерении рассогласования составит не более 5 мм.

Для увеличения точности синхронизации и уменьшения количества фотодатчиков можно датчики на линии проката устанавливать на разном расстоянии друг от друга, реже в начале линейки (200-500 мм и чаш:е в конце ее (20-50 мм. При этом распределение импульсов от режущего механизма должно быть также неравномерно в строгом соответствии с расположением датчиков на линии проката.

Для получения следящей системы непрерывного действия необходимо импульсы, получаемые от датчиков 2 к 3, преобразовать в непрерывные кривые напряжения в функции пути, и измерение рассогласования будет осуществляться непрерывным сравнением двух кривых. Для преобразования имнульсов в непрерывные кривые в систему вводятся дискретные интегрирующие устройства.

Блок-схема преобразователя имнульсов для непрерывной следящей системы состоит из датчика 2 импульсов проката, датчика 3 импульсов режущего механизма, разрешающих ключей 13, блоков М, 15 и 16 преобразования, суммирующего устройства 17, электронного

усилителя 5 и электромашинного усилителя о. Датчики па линии проката устанавливаются равномерно с расстоянием между ними, например 100 мм. Импульсы датчиков с линии проката поступают на вход преобразовательного блока 14 и на его выходе получается ступенчатая кривая напряжения (кривая расположена возле преобразовательного блока 14 на фиг. 2). Каждая ступенька соответствует iOO мм длипы проката. Для уменьшения длины ступеньки, например до 10 мм, установлен преобразовательный блок 15, на вход которого поступают импульсы с датчика 3 через каждые 10 мм пути, пройденного режущим механизмом. Накопление имнульсов в блоке 15 происходит в течение времени между импуль-сами от датчиков 2 импульсов проката.

При появлении очередного импульса от датчика 2 происходит сброс, и преобразовательный блок 15 начинает снова накапливать импульсы. В результате ступенчатая кривая на выходе блока 15 будет иметь вид, показанный на фиг. 2 (кривая расположена .возле преобразовательного блока /5).

Преобразовательные блоки 14 и 15 подключены на вход суммирующего устройства 17, где происходит наложение кривых. На выходе суммпрзющего устройства получаем ступенчатую кривую напряжения с величиной ступеньки, соответствующей 100 мм проката. Импульсы от режущего механизма поступают на вход преобразовательного блока 16, на выходе которого получаем ступенчатую кривую напряжения, пропорциональную пути, пройденного

режущим механизмом.

Измерение рассогласования по пути между прокатом и режущим механизмом осуществляется на входе электронного усилителя 5 путем сравнения напряжений преобразовательного

блока 16 и суммирующего устройства 17. Разрешение на включение узла синхронизации по пути проката дается от ключей 13, срабатывающих от первого импульса датчиков 2 и 3, я отключение - при воздействии нулевого и.мпульса одного из этих датчиков.

Предмет изобретения

Система автоматического регулирования механизмов резки движущегося проката по непосредственному замеру положения конца проката, отличающаяся тем, что, с целью исключения влияния случайных факторов и увеличения точности реза, корректировка режущего механизма нроизводится по замеряемому фактическому положению копца проката на небольшом участке непосредствеппо перед моментом реза с помощью фотоэлектрических датчиков, сигналы которых попадают в корректирующее устройство, выполненное в виде следящей системы.

и

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления летучими ножницами сортопрокатных и трубных станов | 1974 |

|

SU546439A1 |

| Устройство для управления летучими ножницами сортопрокатных и трубных станов | 1976 |

|

SU656754A1 |

| Устройство управления летучими ножницами | 1984 |

|

SU1232395A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МЕХАНИЗМОВ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1972 |

|

SU329965A1 |

| Стан с порезкой проката на ходу | 1973 |

|

SU491928A1 |

| Устройство автоматического управления летучими ножницами для резки передних торцов проката | 1988 |

|

SU1637963A1 |

| Устройство управления летучими ножницами | 1984 |

|

SU1299717A1 |

| Устройство для автоматической разбраковки проката | 1985 |

|

SU1324697A1 |

| ФОТОКОПИРОВАЛЬНАЯ СЛЕДЯЩАЯ СИСТЕМА С КРУГОВЫМ СКАНИРОВАНИЕМ ЧЕРНО-БЕЛОГО ПЕРЕХОДА КОПИРУЕМОЙ | 1973 |

|

SU397945A1 |

| Устройство для автоматического регулирования выпуска осадка из канализационных отстойников | 1977 |

|

SU791649A1 |

Авторы

Даты

1964-01-01—Публикация