1

(21)4611495/02

(22)01.12.88

(46) 07.04.91 . Бгал. № 13

(71)Физико-технический институт АН БССР

(72)Л.Р.Дудецкая, В.Г.Кантин и А.И.Покровский

(53)621.79 (088.8)

(56)Литейное производство, 1980, № 5, с. 16-17.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА

(57)Изобретение относится к технологии машиностроения, в частности к способам изготовления деталей, работающих в условиях повышенного износа.

Целью изобретения является повышение износостойкости рабочей части и улучшение обрабатываемости резанием нерабочей части изделии. Способ включает литье с полным или частичным отбе- лом, горячую пластическую деформацию нерабочей части со степенью более 70% и рабочей части менее 10%. Поело этого нерабочую часть изделия подвергают отжигу при температуре ACf + + (50-100)°С, а затем рабочую часть - закалке от температуры Ас, + (50-70) С. Способ позволяет повысим, -чкоплуа ционные свойства деталей и производительность труда в процессе изготовления. 1 з.п. ф-лы, 2 шбл.

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки высокохромистого чугуна | 1986 |

|

SU1413146A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2007 |

|

RU2345160C1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

Изобретение относится к технологии машиностроения, в частности к способам изготовления изделий из чугуна для работы в условиях повышенного износа.

Цель изобретения - повышение износостойкости рабочей части и улучше- ние обрабатываемости резанием нерабочей части изделий.

Способ изготовления изделий из чугуна, имеющих рабочую и нерабочую части, включает литье заготовки: горячую пластическую деформацию нерабочей части изделия со степенью деформации более 70% и рабочей части со степенью менее 10%, после чего осуществляют отжиг нерабочей части изделия при температуре ACf + (50- 100)°С, а затем рабочую часть изделия подвергают закалке от температуры А + (50-70)°С.

С целью уменьшения склонности к трещинообразованию нерабочая часть в процессе нагрева под занапку нагревается до температуры Ас - (150- 200)°С.

Такая обработка обеспечивает сохранение отбеленной структуры на рабочей поверхности изделия и распад карбидной фазы па его остальной поверхности, не подвергающемся в процессе эксплуатации интенсивному износу.

Скорость распада цементита в значительной мере определяется количеством зарождающихся центров графнти- зации, которое обусловлено наличием несовершенств структуры чугуна (точечные и линейные дефекты, плотность дислокаций), а также размерами и количеством карбидных включении. С повышением температуры и продолжиG5

Јь

О

М-

0

телыюстн выдержки процесс графитиза ции ускоряется. Пластическая деформация приводит к повышению плотности дислокаций, появлению деформационных микротрещин, дроблению карбидов. С увеличением степени деформации растет количество несовершенств структуры. Градиент степени деформации (не более 10% в рабочей части и не менее 70% в остальной части)

приводит к образованию в различных частях изделия структур с различной степенью несовершенств.

Если проводить деформацию рабочей части изделия со степенью более 10%, то в процессе последующих термических обработок неизбежны распад части карбидной фазы и потеря уровня износостойкости. Если деформировать остальную часть изделия со степенью менее 70%, то числа образующихся при этом несовершенств структуры недостаточно для того, чтобы при последующих нагревах произошел полный распад карбидной фазы.

Горячая пластическая деформация рабочей части изделия со степенью не более 10% позволяет при повышении износостойкости рабочей поверхности (по сравнению с известным способом) дополнительно расширить возможности применения различных схем пластического деформирования, поскольку в процессе пластического деформировани нерабочей части изделия со степенью более 70% не при всех технологических схемах обработки давлением (ковка, прокатка и прочее) представляется возможным обеспечить полное отсутствие пластической деформации рабочей поверхности.

Промежуточная термическая обработка усиливает различие в структурах рабочей части и остального объема изделия, поскольку экспериментально установлено, что с увеличением степени деформации процесс распада карбидов при последующем нагреве ускоряется. Поэтому, чтобы ускорить распад карбидов в тон части изделия, которая не подвергается в процессе эксплуатации интенсивному износу и должна иметь хорошую обрабатываемость, температура промежуточной термообработки отжига для нее состав ляет Ас, + (50-100)°С.. Пр меньших температурах скорость графитизации мала. При более высоких температурах скорость распада карбидов увеличивается, однако при этом начинает интенсивно расти и зерно аустенита, что отрицательно сказывается на механических свойствах изделия.

Окончательная термообработка должна формировать структуру рабочей по- I верхности .с мартенситной матрицей и необходимым (не меньше 30%) количеством карбидов. В качестве нее применена закалка с температуры Ас + (50-70)°С. Повышение температуры закалки может привести к росту аустенитного зерна и снижению механических свойств. При закалке с более низких температур может образовываться не мартенсит, а промежуточные структуры, что снижает износостойкость. В остальной части изделия, не требующей износостойкой структуры с мартенситной основой и значительным количеством карбидов, нагрев при окончательной термообработке проводится до температуры АС(- (150-200)°С. Нагрев до более высоких температур приводит после быстрого охлаждения к повышению твердости и ухудшению обрабатываемости. Нагрев до более высоких температур приводит после быстрого охлаждения к повышению твердости и ухудшению обрабатываемости. Нагрев до температур ниже АС|- (150-200)°С приводит к увеличению градиента температур между рабочей поверхностью и остальной частью изделия и увеличивает опасность образования трещин.

П р и м е р. По предлагаемому способу изготавливают изделия типа ступенчатых валиков для сельхозмашин Чугун для получения заготовок выплавляют в индукционной высокочастотной электропечи. Чугун имеет следующий состав, мас.%: С 3,52; Si 2,24; Мл 0,69; Сг 0,063; Ni 0,40; V 0,40 (сера и фосфор в обычных пределах) . Разливку производят в металлические формы при 1400-1380°С. Диаметр заготовок составляет 34 мм. Заготовки подвергают отжигу для улучшения обрабатываемости.

Из отожженных отливок отрезают заготовки высотой 24 мм.

Перед выдавливанием заготовки нагревают в индукторе до 1000 С током высокой частоты. Пластическое формообразование проводят в специальном штампе, подогретом до 400°С на серийном кривошипном прессе усилием

100 т.е. Степень деформации в соответствии с принятой схемой составляет в рабочей части изделия, подвергающейся интенсивному износу, 5-10%, в остальной части 70-80%.

После деформирования проводят промежуточную термическую обработку (отжиг). Рабочую часть изделия помещают в охлаждающее устройство и производят индукционный нагрев остальной части изделия до 900°С с выцерхской в течение 15 мин. Контроль температуры осуществляют зачеканен- ной термопарой. Температура рабочей части не превышает 670°С. После предварительной термообработки проводят механическую обработку, а затем окончательную термообработку - индукционный нагрев рабочей поверхности до 900°С (температура остальной части не превышает 670 С) и закалку. Затем закаленные изделия подвергают окончательной механической обработке - шлифовке.

После горячей пластической деформации охлахсдение полученного изделия осуществляется в песке или с печыо от температуры деформации. Отжиг проводят после горячего пластического деформирования (при этом возможно использование тепла деформации). Нагрев нерабочей части изделия до температуры Ас,4- (50-100)° С осуществляется от комнатной температуры, а в

случае, когда используется тепло де формации , - от температуры 400-500 С.

При выборе степени деформации, например при выдавливании, исходят из чистового размера готового изделия, а необходимую степень деформации ре гулируют размерами выплавляемой исходной заготовки.

Для оценки эффективности предлагаемого способа производят сравнение

-

,

16401796

износостойкости и обрабатываемости

.-. .,. 2025

30

35

40

изделий, полученных по известному и предлагаемому способам.

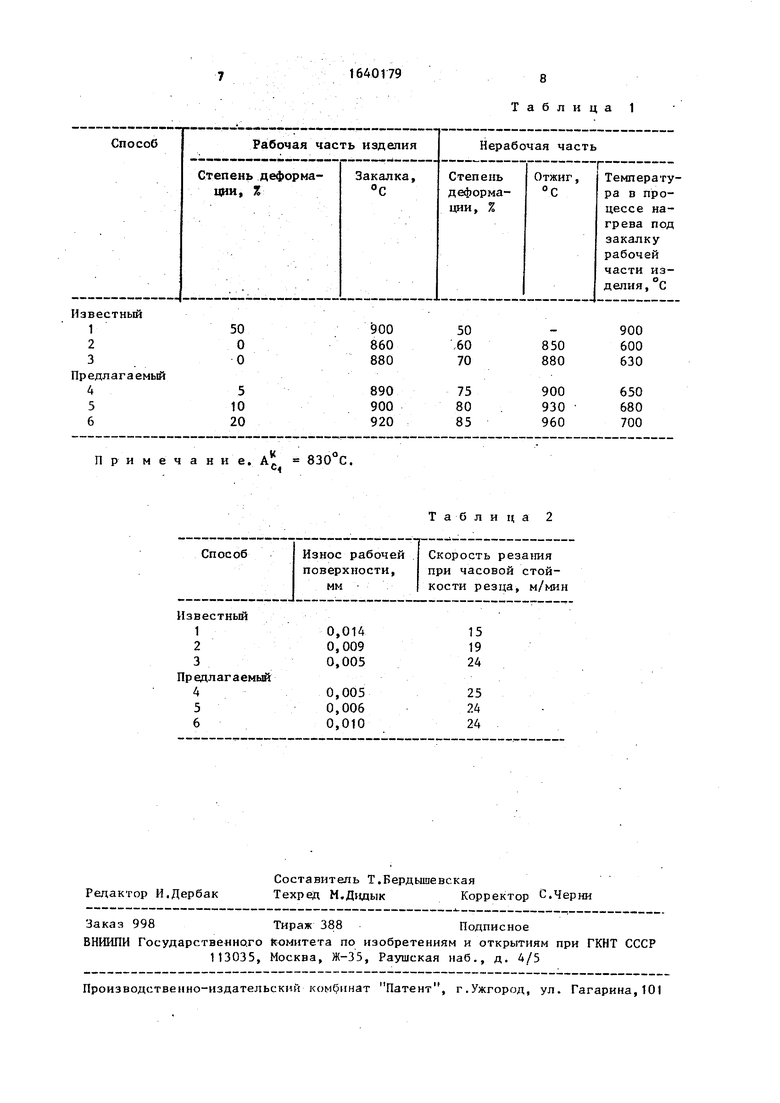

Износостойкость определяют по изменению геометрических размеров. Обрабатываемость оценивают по скорости резания при часовой стойкости резца. Величина подачи 0,79 мм/об, глубина резания 1,5 мм.

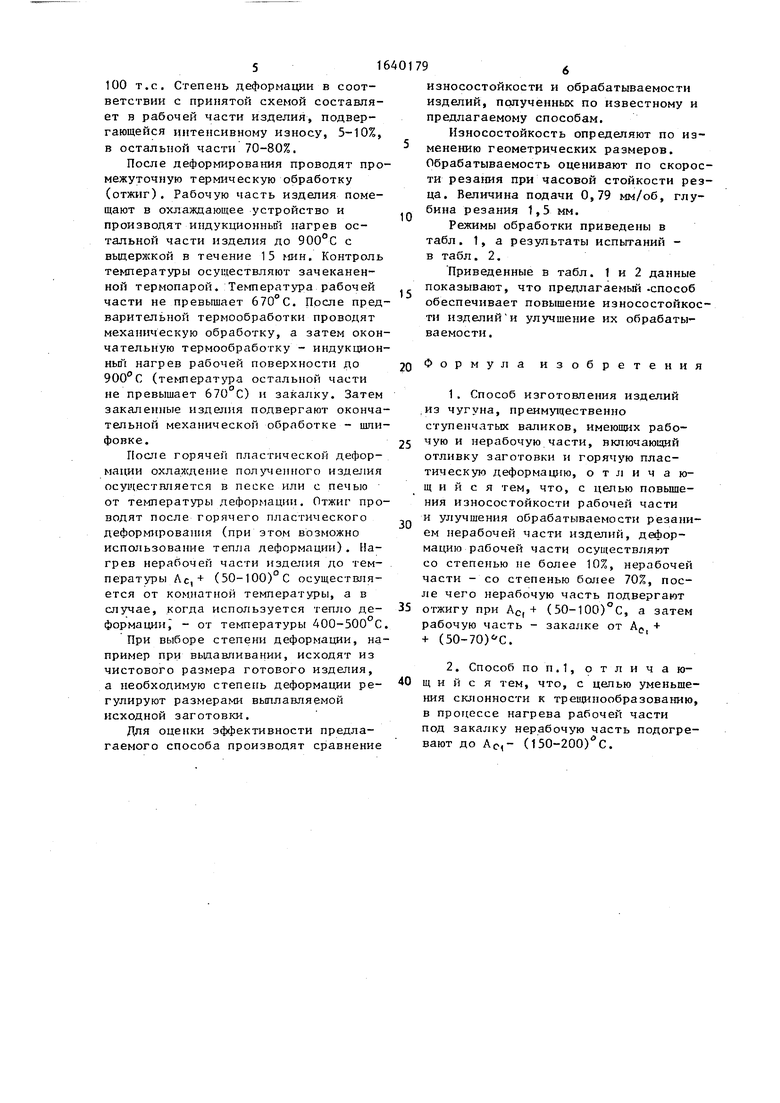

Режимы обработки приведены в табл. 1, а результаты испытаний - в табл. 2.

Приведенные в табл. 1 и 2 данные показывают, что предлагаемый -способ обеспечивает повышение износостойкости изделий и улучшение их обрабатываемости.

Формула изобретения

и улучшения обрабатываемости резанием нерабочей части изделий, деформацию рабочей части осуществляют со степенью не более 10%, нерабочей части - со степенью более 70%, после чего нерабочую часть подвергают отжигу при АС( + (50-ЮО)°С, а затем рабочую часть - закалке от А0 + + (50-70)С.

Примечание.А.

830°С.

Таблица 1

Таблица 2

Авторы

Даты

1991-04-07—Публикация

1988-12-01—Подача