Изобретение относится к технологии машиностроения, а именно к установкам для жидкостной химико-термической обработки деталей машин из конструкционных сталей.

Целью изобретения является расширение технологических возможностей установки путем совмещения процессов цементации и закалки.

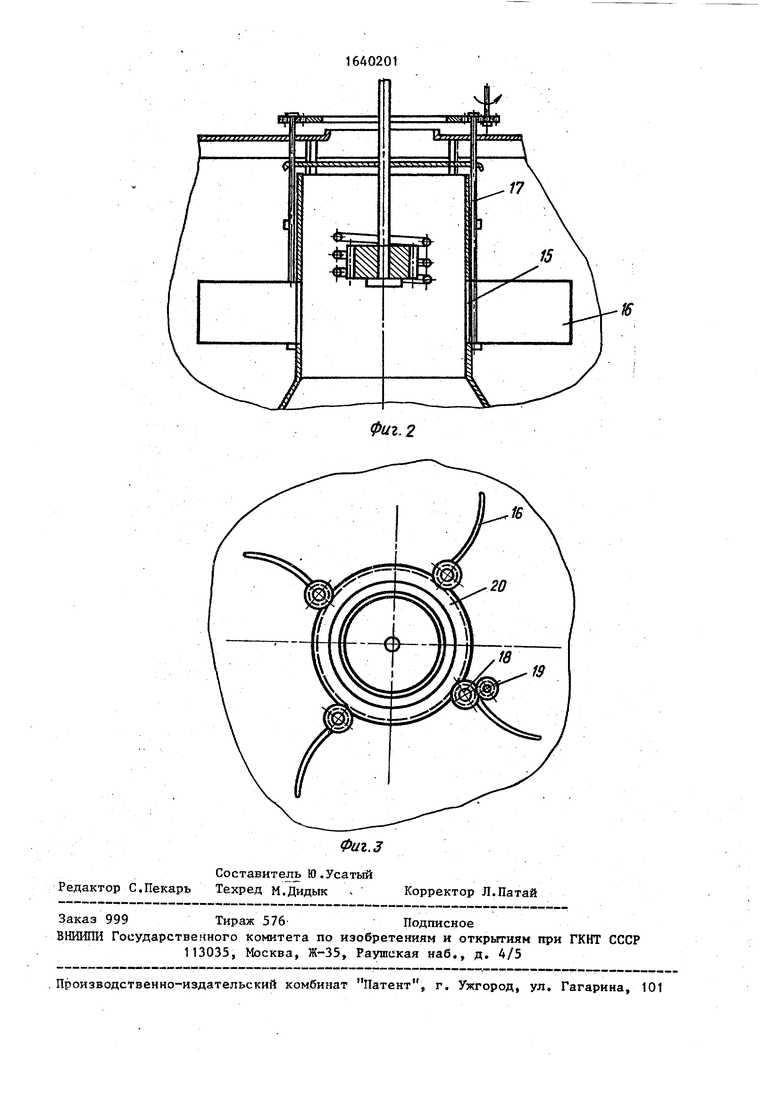

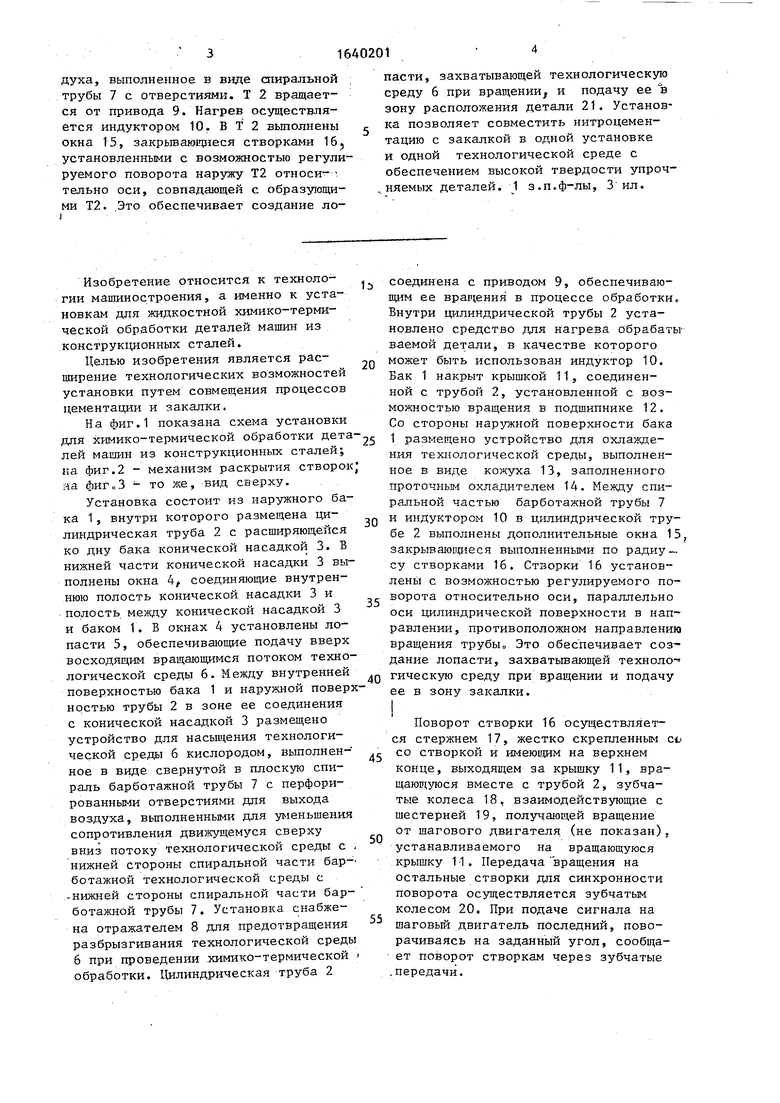

На фиг.1 показана схема установки для химико-термической обработки дета лей машин из конструкционных сталей; на фиг.2 - механизм раскрытия створок да фиг.,3 - то же, вид сверху.

Установка состоит из наружного бака 1, внутри которого размещена цилиндрическая труба 2 с расширяющейся ко дну бака конической насадкой 3. В нижней части конической насадки 3 выполнены окна 4, соединяющие внутреннюю полость конической насадки 3 и полость между конической насадкой 3 и баком 1. В окнах 4 установлены лопасти 5, обеспечивающие подачу вверх восходящим вращающимся потоком технологической среды 6. Между внутренней поверхностью бака 1 и наружной поверхностью трубы 2 в зоне ее соединения с конической насадкой 3 размещено устройство для насыщения технологической среды 6 кислородом, выполненное в виде свернутой в плоскую спираль барботажной трубы 7 с перфорированными отверстиями для выхода воздуха, выполненными для уменьшения сопротивления движущемуся сверху вниз потоку технологической среды с нижней стороны спиральной части бар- ботажной технологической среды с -нижней стороны спиральной части бар- ботажной трубы 7. Установка снабжена отражателем 8 для предотвращения разбрызгивания технологической среды 6 при проведении химико-термической обработки. Цилиндрическая труба 2

20

30

35

-,,

40

45

50

55

соединена с приводом 9, обеспечивающим ее вращения в процессе обработки. Внутри цилиндрической трубы 2 установлено средство для нагрева обрабаты ваемой детали, в качестве которого может быть использован индуктор 10. Бак 1 накрыт крышкой 11, соединенной с трубой 2, установленной с возможностью вращения в подшипнике 12. Со стороны наружной поверхности бака 1 размещено устройство для охлаждения технологической среды, выполненное в виде кожуха 13, заполненного проточным охладителем 1А, Между спиральной частью барботанной трубы 7 и индуктором 10 в цилиндрической трубе 2 выполнены дополнительные окна 15, закрывающиеся выполненными по радиусу створками 16. Створки 16 установлены с возможностью регулируемого поворота относительно оси, параллельно оси цилиндрической поверхности в направлении, противоположном направлению вращения трубы. Это обеспечивает создание лопасти, захватывающей техноло- гическую среду при вращении и подачу ее в зону закалки.

Поворот створки 16 осуществляется стержнем 17, жестко скрепленным c«j со створкой и имеющим на верхнем конце, выходящем за крышку 11, вращающуюся вместе с трубой 2, зубчатые колеса 18, взаимодействующие с шестерней 19, получающей вращение от шагового двигателя (не показан), устанавливаемого на вращающуюся крышку 11 . Передача вращения на остальные створки для синхронности поворота осуществляется зубчатым колесом 20. При подаче сигнала на шаговый двигатель последний, поворачиваясь на заданный угол, сообщает поворот створкам через зубчатые ,передачи.

Для контроля температурных режи- мов химико-термической обработки со- осно с обрабатываемой деталью 21 может быть установлена эталонная деталь 22 со встроенными термопарами.

Установка работает следующим образом.

Цементируемая деталь 21 устанавливается в индуктор 10, включается привод вращения трубы 2, подача сжатого воздуха в барботажную трубу 7 и нагрев детали 21. При вращении трубы 2 с конической насадкой 3 технологическая жидкость, насыщенная кислородом и частицами стекло- графита, захватывается лопастями 5 и через окна 4 подается во внутреннюю полость конической насадки 3, а затем цилиндрической трубы 2 и через .край цилиндрической трубы сливается в пространство между баком 1 и трубой 2,Нагрев детали осуществляется до 1050-1100 0. В процессе смывания нагретой детали технологической жидкостью 6 осуществляется j нитроцементация ее поверхности. В процессе нитроцементации поверхности дополнительные лопасти 16 плотно закрывают окна 15, препятствуя непосредственному попаданию технологической среды из зоны, расположенной между наружной цилиндрической трубой 2 и внутренней поверхностью бака, в зону нитроцементации. После завершения нитроцементации индуктор 10 отключают, окна 15 открывают поворотом створок 16, захватывающих охлажденную технологическую среду и сбрасывающих ее на охлаждаемую деталь 21. Скорость охлаждения детали 21 резко возрастает, за счет чего обеспечивается закалка. Контроль темпеатур при осуществлении химико-термической обработки осуществляют посредством термопар, установленных на эталонной детали 22. При обработке партии деталей контроль режимов обработки может осуществляться по вре5

мени. После закалки деталь извлекают из установки и окна 15 закрывают. Зятем процесс повторяют для следующей детали и т.д.

В качестве технологической среды может быть использована суспензия, состоящая по весу из 85% трнэтанол- амина, 6% стеклоуглерода, 3% бария углекислого и 6% воды.

Таким образом,использование изобретения позволяет совместить нитроце- i ментацию с закалкой в одной установке и одной технологической среце с обеспечением высокой твердости упрочняемых деталей 60-62 HRC. При этом важной особенностью установки является то, что она позволяет автоматизировать процесс нитроцементации и закалки деталей с гибким управлением параметрами процесса, что обеспечивает улучшение качественных характеристик цементованных слоев.

5 Формула изобретения

1.Установка для жидкостной термической обработки деталей, содержащая бак с трубой, имеющей возмож - ность вращения, устройство для прину-

0 дительной циркуляции жидкости в виде прикрепленной к нижней части трубы конической насадки с окнами и лопастями, отражатель, отличающая- с я тем, что, с целью расишрения технологических возможностей путем дополнительного проведения химико-термической обработки, она снабжена установленным коаксиально в трубе индуктором, а в трубе выполнены окна со створками, имеющими возможность регулируемого поворота трубы наружу.

2.Установка по п.1, отличающаяся тем, что, с целью интенсификации процесса, она снабже5 на размещенным в месте стыка трубы и насадки устройством для подвода воздуха, выполненным в виде спиральной перфорированной трубы, расположенной в одной плоскости.

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ В НЕСАМОСТОЯТЕЛЬНОМ РАЗРЯДЕ | 2003 |

|

RU2232207C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| Карбюризатор для нитроцементации стальных изделий | 1979 |

|

SU855070A1 |

| Установка для закаливания деталей | 1991 |

|

SU1826991A3 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| ИЗОЛИРУЮЩАЯ ПАСТА ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ | 1991 |

|

RU2034090C1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

Изобретение относится к установкам для жидкостной химико-термической обработки деталей машин. Цель изобретения - расширение технологических возможностей установки путем совмещения в ней процессов цементации и закалки. Установка состоит из бака 1, в котором установлена цилиндрическая труба (Т) 2 с расширяющейся по дну бака конической насадкой 3. Внизу насадки 3 выполнены окна 4, полости 5 которых обеспечивают подачу вверх технологической среды 6. В бак 1 введено устройство для подвода возс 5S

Фиг. 2

| Технология, организация и механизация процессов термической и химико-термической обработки и покрытия металлов: Реферативный сборник ЦНИИТЭИТТЯЖМАШ, 13-79-14, М., 1979 | |||

| Устройство для закалки деталей | 1981 |

|

SU1216223A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1988-11-09—Подача