1

(21)4672393/33 (22) 04.04.89 (46)23.07.91. Бюл. №27

(71)Восточный научно-исследовательский и проектный институт огнеупорной промышленности и Институт химии Уральского отделения АН СССР

(72)А.И.Снегирев, А.А.Фотиев. А.С.Смета- нин и В.И.Пивоварова (53)666.764.13(088.8)

(56)Производство электротехнического пе- риклаза.-Дополнение№ 1 к ТИ 203-0-30-86, г. Богдановичи, 1986.

(54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ОКСИДА МАГНИЯ

(57)Изобретение относится к шихтам для получения плавленого оксида магния, используемого в электротехнической промышленности, например в производств трубчатых электронагревателей малого диаметра. Цель изобретения - сохранение электроизоляционных свойств материала при использовании низкосортного сырья с содержанием оксида кальция более 2,5%. Шихта содержит магнийсодержащий компонент 92,5-99,2 мас.% и 0,8-7,5 мас.% минеральной смеси, содержащей, мас.%: муллит 25-46; бадделеит 34-36; корунд 20- 39. Удельное объемное электросопротивление материала при 800°С 1,5 -108-2,5 -108 Ом-см, при 1000°С2,0 -107-2,4 -1070м-см. Электрическая прочность 1,1-1,3 кВ/мм. 1 табл.

у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плавленого оксида магния | 1988 |

|

SU1583394A1 |

| Шихта для получения электроизоляционного материала | 1989 |

|

SU1640944A1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| Способ получения периклаза электротехнического | 1987 |

|

SU1498710A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ОТРАБОТАННЫХ ПЛАВЛЕНОЛИТЫХ БАДДЕЛЕИТОКОРУНДОВЫХ МАТЕРИАЛОВ | 2018 |

|

RU2717593C2 |

| Электроизоляционный наполнитель и способ его получения | 1990 |

|

SU1749910A1 |

| Способ получения периклаза | 1982 |

|

SU1073231A1 |

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| Шихта для изготовления огнеупорных теплоизоляционных порошков | 1982 |

|

SU1073228A1 |

Изобретение относится к шихтам для получения плавленного оксида магния, используемого в электротехнической промышленности, например, в производстве трубчатых электронагревателей малого диаметра. Цель изобретения - сохранение электроизоляционных свойств материала при использовании низкосортного сырья с содержанием оксида кальция более 2,5%. Шихта содержит магнийсодержащий компонент 92,5 - 99,2 мас.% и 0,8 - 7,5 мас.% минеральной смеси, содержащей, мас.%: муллит 25 - 46, бадделеит 34 - 36, корунд 20 - 39. Удельное объемное электросопротивление материала при 800°С 1,5.108 - 2,5.108 Ом.см, при 1000°С 2,0.107 Ом.см. Электрическая прочность 1,1 - 1,3 кВ/мм. 1 табл.

Изобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовановэлектротехническойпромышленности в трубчатых электронагревателях (ТЭНах) малого диаметра ( менее 10 мм).

Цель изобретения - сохранение электроизоляционных свойств материала при использовании низкосортного сырья с содержанием оксида кальция более 2,5% на прокаленное вещество.

Шихту готовят следующим образом.

Измельченный брусит 98,0 мас.% смешивают с 2.0 мас.% минеральной смеси муллита, бадделеита и корунда. Подготовленную массу подают в бункер для сырья, затем через питатель порциями по 250-300 г направляют в электродуговую или индукционную печь для плавки. После наплавле- ния слитка и естественного охлаждения его

измельчают. Фракцию более 0.4 мм отсеивают.

Качество мелкозернистых электроизоляционных порошков на основе полученного плавленого оксида магния оценивают по стандарту.

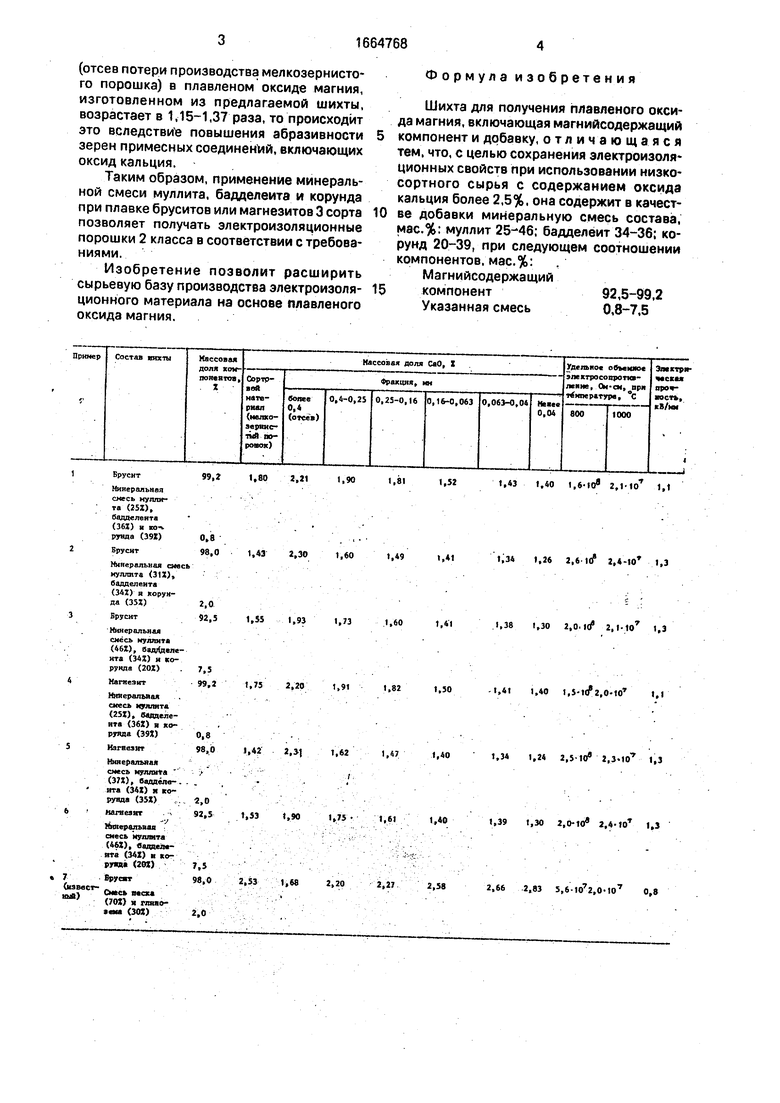

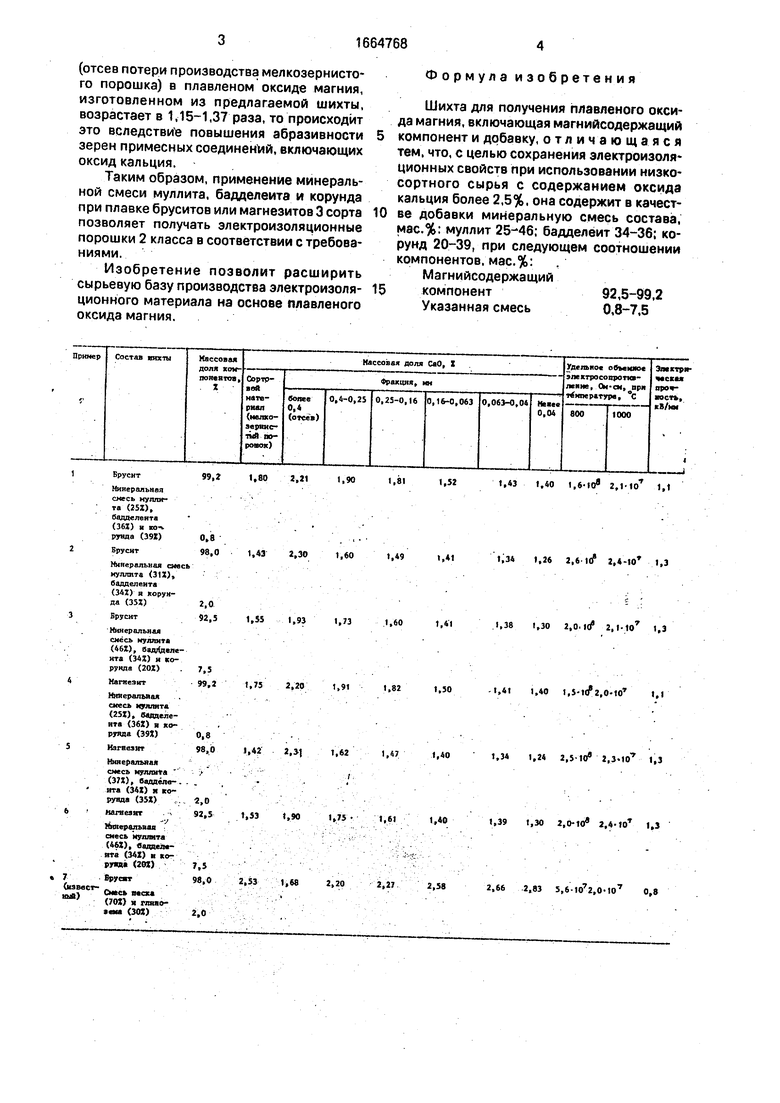

В таблице приведены составы шихт и Свойства порошков, полученных из этих составов.

Как видно из таблицы в сортовом плавленом оксиде магния, полученном из предлагаемой шихты, массовая доля СаО в 1,41-1,77 раза меньше, а удельное электросопротивление при 800°С и электрическая прочность соответственно в 2,86-4,46 и 1,38-1,63 раза выше; чем в материале, полученном из известной шихты.

Кроме того, анализ содержания СаО в отдельных фракциях подтверждают сущность предложения, т.е. если, например, концентрация СаО во фракции более 0,4 мм

О

о VI о

00

(отсев потери производства мелкозернистого порошка) в плавленом оксиде магния, изготовленном из предлагаемой шихты, возрастает в 1,15-1,37 раза, то происходит это вследствие повышения абразивности зерен примесных соединений, включающих оксид кальция.

Таким образом, применение минеральной смеси муллита, бадделеита и корунда при плавке бруситов или магнезитов 3 сорта позволяет получать электроизоляционные порошки 2 класса в соответствии с требованиями.

Изобретение позволит расширить сырьевую базу производства электроизоляционного материала на основе плавленого оксида магния.

Бруснт99,1

Минеральная

смесь иуллята (25Z),

бадделеита

(36J) и «o-v

рунда (391)0.8

Бруснт98,0

Минеральная смесь иуллптв (31Х), бадделеита (341) и корунда (35Х)2,0

Бруснт92,5

Минеральная смесь МУЛЛИТА (461), бадКделе- ита (34Х) я корунда (20JE) 7.S

Магнезит99,1

Минеральная смесь нуллята (251), бадделеита (362) и ко- рувда (39J)0,8

Иагаеэит98,0

Минеральная снес муллита . (37Х), ввяделв-. . ига (34Х) я корунд (351) 2,0

нагнеэат % 92,5

Нняералъиая смесь муллита (461), вадделс- нта (34Z) и no- РУВД. (201)7,5

Вруевт98,0

- «.ос. (70 я «яиоэсма (301)2.0

1,80 2.211,90

1,432,301,60

1,551,931,73

t,75 2,201,91

1,42 2.JJ1,62

1,531,901,75

2,531,682,20

Формула изобретения

Шихта для получения плавленого оксида магния, включающая магнийсодержащий компонент и добавку, отличающаяся тем, что, с целью сохранения электроизоляционных свойств при использовании низкосортного сырья с содержанием оксида кальция более 2,5%, она содержит в качест- ве добавки минеральную смесь состава, мас.%: муллит бадделеит 34-36; корунд 20-39, при следующем соотношении компонентов, мас.%:

Магнийсодержащий

компонент92,5-99,2

Указанная смесь0,8-7,5

1,81

1,52

1,43 1,40 1,6-10 2,1-10 1,1

1,49

,1

1,34 1,26 2,6 10 2,4-10 1,3

1,60

1,

1,38 1,30 2,0. id1 2,1-Ю7 1,3

1,82

1,50

1,41 1,40 1,,0-1071,1

1,47

1,40

1,34 1,24 2,5 10е 2,300 Т 1,3

1,61

1,40

1,39 1,30 2,0-10 2,4-10 1,3

2,27

2,58

2,66 2,83 5,6-1072,0-107 0,8

Авторы

Даты

1991-07-23—Публикация

1989-04-04—Подача