1 1

Изобретение относится к производству керамических материалов, а именно к получению облицовочных плиток.

Цель изобретения - снижение пористости, водопоглощения н температуры обжига, повышение морозостойкости изделий.

Кремнеземистый известняк предстан ляет собой природную тонкодисп:ерсную композицию из 40-70 мас.% кальцита и 30-60 мас.% аморфизованного кремнезема в виде опал-кристобалита,

Пьшь газоочистки представляет собой тонкодисперсные отходы электрофильтрации газов, отходящих при плавк металлического лома в электропечах.

Дисперсность пыли, %,:

Фракция 0,08 мм

Фракция 0,007-0,08 мм

Фракция 0,0007-0,007 мм

Фракция 0,0007 мм

Химический состав пьщи мас.%: Pe/i основа; СаО + MgO не более 8; А1,0 -- 5 15

33 47

+ SiO не более 15j МпО 3-6;

SnO -I- ZnO не более 2 „

В процессе обжига шихты происходит интенсивное образование жидкой фазы за счет разрушения кристаллической решетки гидрослюдисто-хлори- товых минералов с обогащением расплава ионами К , Мр , Вязкость жидкой фазы значительно снижается благодаря комплексному влиянию оксидов железа, кальция, магния, цинка и особенно марганца с пылью газоочистки. Это снижение вязкости, а также высокая дисперсность компонентов шихты ускоряют процессы диффузии и массопереноса,.способствующих спеканию керамического материала.

Улучшение физико-механических свойств достигается также образованием в теле керамического изделия значительных количеств волластонита и алюмосиликатов. Высокая скорость роста количества указанны:х новообразований обеспечивающая полное связывание оксида кальция при температурах ниже обусловлена крис- таллохимическимиособенностями (значительной степенью аморфизации)

1814

5

0

5

0

5

0

5

0

кремнеземистого известняка, а также совмещенным каталитическим действием оксидов железа и марганца, содержащегося в пыли газоочистки электро- ;алавки металлолома.

Уплотнение черепка за счет интенсивного спекания и силикатообразо- вания обеспечивает снижение пористости и повышение морозостойкости готовых изделий.

Изделия изготавливают по общепринятой шликерной технологии. Компоненты шихты измельчают в шаровой . мельнице до остатка 4% на сетке № 0063, Путём ббезвоживания шликера получают пресс-порошок влажностью 3-5%. Керамические плитки прессуют при удельном давлении 30-35 МПа, сушат в конвейерном сушиле в течение 20 мин до остаточной влажности 0,2- 0,3% и обжигают в щелевой роликовой печи поточно-конвейерной линии в течение 50 мин при максимальной температуре обжига 960-980°С.

Составы шихт приведены в табл. 1; в табл. 2 - физико-механические свойства изделий (температура обжига 960-980 С). .

Формула изобретения

Шихта для изготовления керамических изделий, преимущественно плиток, включающая кремнеземистый известняк и минерализующую добавку, о т л и- чающая с я тем, что, с целью снижения пористости, водопоглощения и температуры обжига, повьш1ения морозостойкости изделий, она содержит в качестве минерализующей добавки пьшь газоочистки электроплавкиметаллолома и дополнительно глину гидрослюдисто- хлоритовую при следующем соотношении компонентов, мас.%:

Кремнеземистый известняк

Пыль газоочистки злектроплавки металлолома

Глина гидрослюдисто хлоритовая

15-35

1-7 64-78

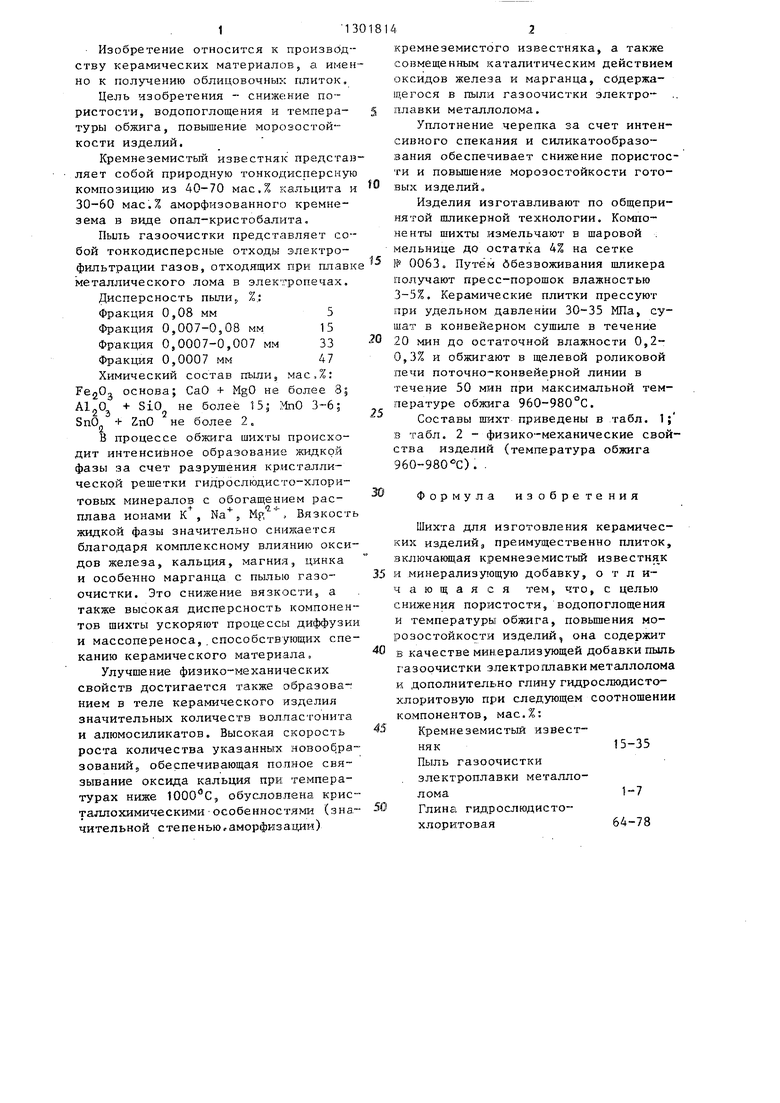

Содержание компонентов, мас.%,в составе Компоненты.,

...L-..i....L.....

Глина гидрослюдисто-хлоритовая 6471 78

Кремнеземистый известняк35 25 15

Пыль газоочистки электроплавки

металлолома 147

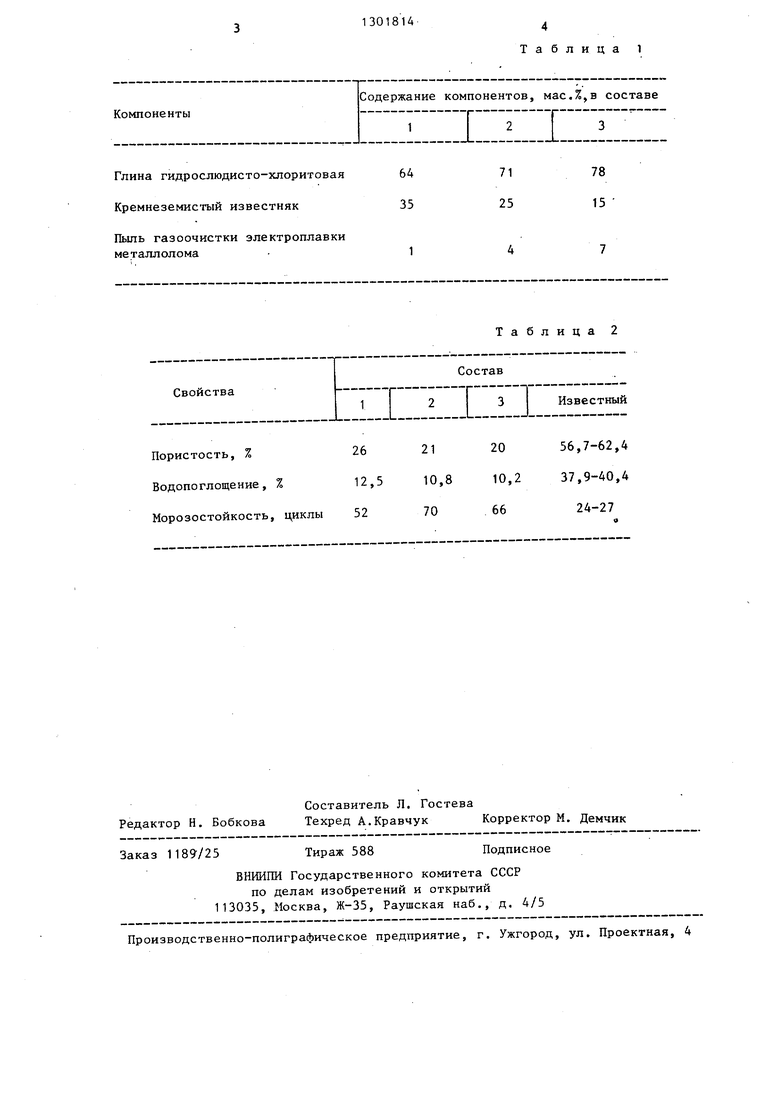

Таблица 2

,И..Ш1.««-«-.- -.-. - - - -- -

Состав

Свойстваj11

1 23 Известный

Пористость, %26 21 20 56,7-62,4

Водопоглощение, % 12,5 10,8 10,2 37,9-40,4 Морозостойкость, циклы 52 70 66 24-27

Редактор Н. Бобкова

Составитель Л. Гостева

Техред А.Кравчук Корректор М. Демчик

Заказ 1189-/25

Тираж 588

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 1

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| КЕРАМИЧЕСКАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2270819C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| Керамическая масса | 1977 |

|

SU638571A1 |

| Способ изготовления керамических изделий | 1988 |

|

SU1696409A1 |

| Шихта для изготовления керамическихиздЕлий | 1978 |

|

SU802237A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНИТОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2529313C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| Керамическая масса для изготовления фасадных плиток | 2017 |

|

RU2672685C1 |

| Керамическая масса для изготовления плиток для полов | 1988 |

|

SU1565824A1 |

Изобретение относится к производству керамических изделий, преимущественно облицовочных плиток, С целью снижения пористости, водопог- лощения и температуры обзкига, повышения морозостойкости,шихта содержит следующие компоненты, мас.%: кремне- земистый известняк 15-35, пыль газоочистки эпектроплавки металлолома 1-7 и глина гидрослюдисто-хлоритовая 64-78. Физико-механические показатели следующие: температура обжига 960-980 с, пористость 20-26%, водо- поглощение 10,2-12,5%, морозостойкость 52-70 циклов. 2 табл.

| Шихта для изготовления керамических изделий | 1976 |

|

SU601263A1 |

| Шихта для синтеза волластонита | 1979 |

|

SU885221A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-04-07—Публикация

1985-08-21—Подача