I

Изобретение относится к грануляционной технике и может найти применение в химической, химико-фармацевтической и других отраслях промышленности в производствах получения гранулированных , медпрепаратов и других материалов из их расплавов.

Известен виброгранулятор расплава включающий корпус с перфорированной стенкой, патрубок подачи расплава в корпус, вертикальный вращающийся полый вал, на котором укреплен корпус, вибратор, укрепленный на оси, установленный с зазором в полом валу, вибратор выполнен в виде акустическойкамеры с мембраной, расположенной в зоне расплава 1.

При работе гранулятора расплав поступает через патрубок в корпус, заполняя его и через отверстия истекает струями в башню. В акустической камере создаются волны, которые через упругую мембрану воздействуют на

расплав. Эти импульсы давления периодически изменяют скорость истечения расплава из отверстий, образуя заужения, в которых происходит дробление на капли.

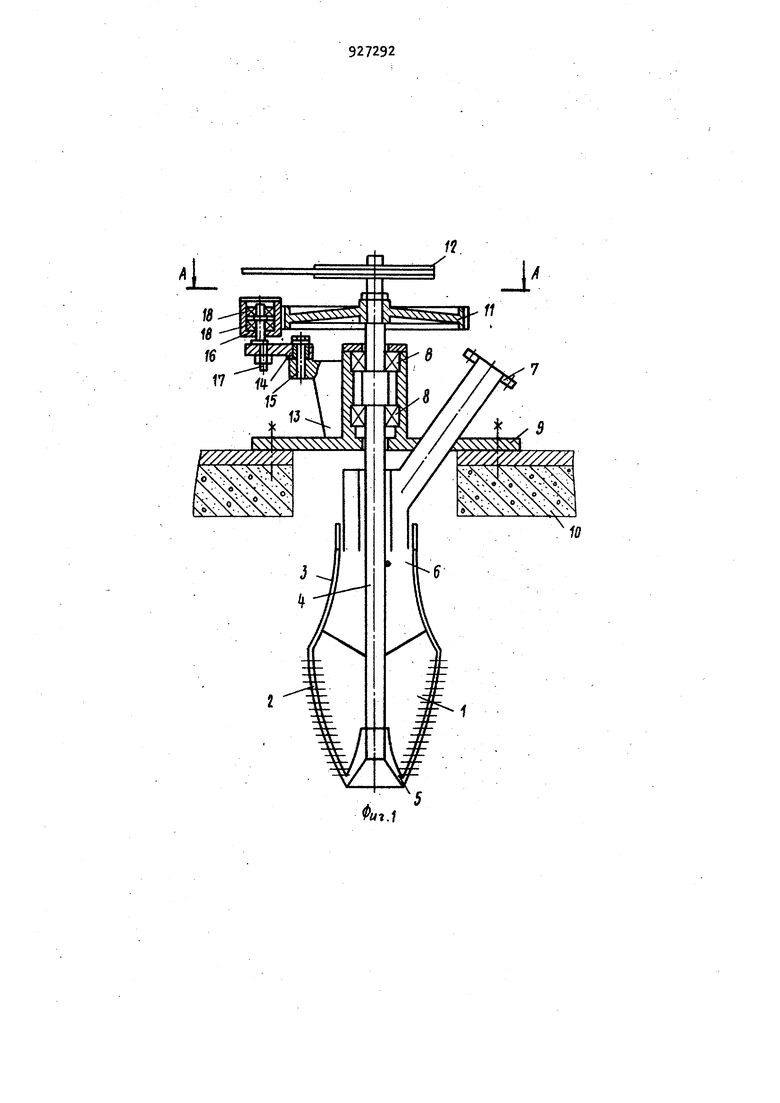

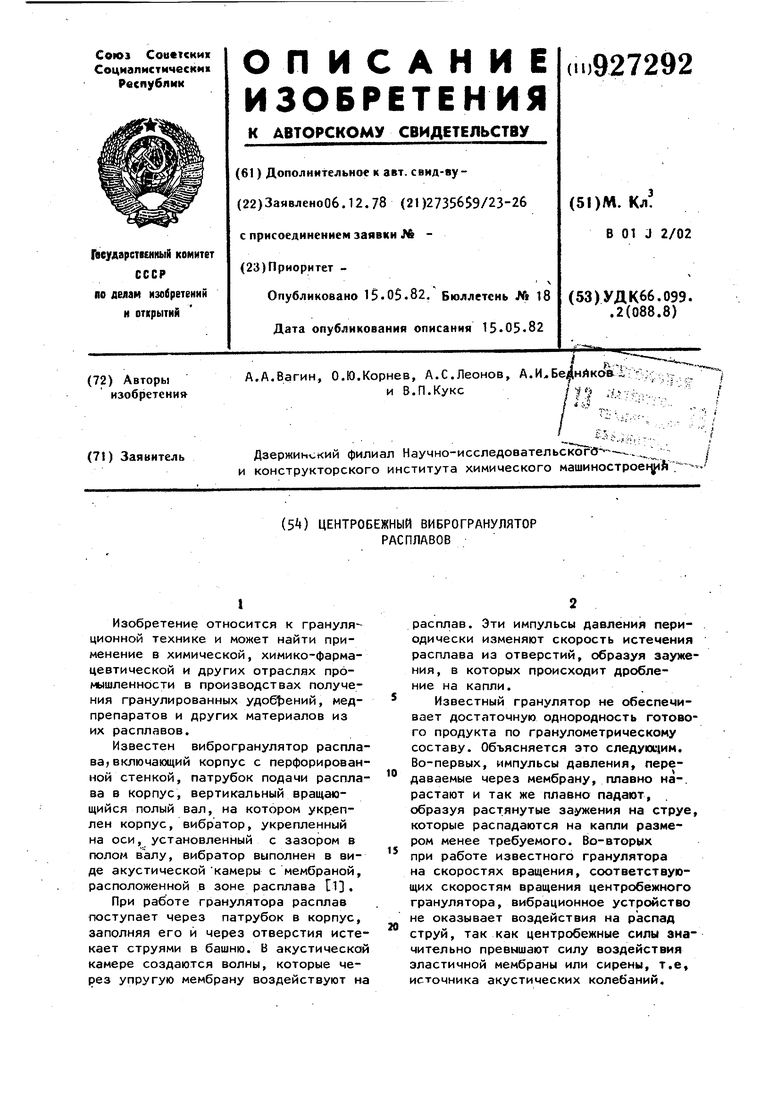

Известный гранулятор не обеспечивает достаточную однородность готового продукта по гранулометрическому составу. Объясняется это следующим. Во-первых, импульсы давления, передаваемые через мембрану, плавно на-, растают и так же плавна падают, образуя растянутые заужения на струе, которые распадаются на капли размером менее требуемого. Во-вторых при работе известного гранулятора на скоростях вращения, соответствующих скоростям вращения центробежного гранулятора, вибрационное устройство не оказывает воздействия на распад струй, так как центробежные силы значительно превышают силу воздействия эластичной мембраны или сирены, т.е, источника акустических колебаний. 3 9 Целью изобретения является повышение однородности готового продукта по гранулометрическому составу. Поставленная цель достигается тем, что в виброгрануляторе, включа щем корпус с перфорированной стенкой, укрепленнь1й на вертикальном валу, снабженном приводом вращения, вибрационное устройстве и патрубок для подами расплава в корпус вибрационное устройство выполнено в виде храпового колеса, жестко укрепленного на валу над корпусом и расположенных по периметру колеса роликов, установленных с возможност перемещения otнocитeльнo колеса и пЬджатых посредством пружин к его зубьям. Возможность перемещения роликов относительно колеса обеспечивается тем, что оси роликов укреплены на маятниковых рычагах, закрепленных с возможностью поворота вокруг свое оси. Оси роликов выполнены в виде экс центриков. Выполнение вибрационного устройс ва в виде храпового колеса, жестко укрепленного на валу, и прилегающих к нему роликов, установленных с возможностью перемещения относите но колеса и поджатых к его зубьям пружинами, обеспечивает передачу через вал на корпус ударных импульсов,резко нарастающих и так же резко падающих.Такие импульсные во действия на корпус передаются на каждую струю, образуя короткие заужения, по которым струя дробится на равные капли, и вследствие этого по вышается однородность готового продукта по грансоставу. Кроме того, интенсивность вибрации в предложенном грануляторе не зависит от скорости вращения гранулятора и при любой скорости вращения вибрации пе редается через корпус на все струи с одинаковой силой. Оптимальная величина интенсивнос ти достигается регулированием усилия поджатия пружин. Частоту вибраций можно регулировать, изменяя положение ролика относительно колеса путем смещения эксцентричных осей роликов, что обеспечивает рабо ту при оптимальной частоте, а следовательно, способствует повышению однородности готового продукта по гранулометрическому составу. На фиг.1 изображен виброгранулятор, разрез; на фиг.2 - разрез А-Л на фиг.1. Виброгранулятор содержит корпус 1 с перфорированной стенкой 2 и крышкой 3, укрепленный на вертикальном валу k посредством ступицы, 5. Крышка 3 имеет центральное ofвepcтиe 6, через которое проходит вал и патрубок 7 для подачи расплава в корпус. Вал 4 установлен в подшипниках 8, укрепленных в плите 9 связанной с 1перекрытием 10 грануляционной башки. На верхнем конце вала закреплено храповое колесо 11 и шкив 12 привода вала (не показан). На лапах 13 плиты 9 закреплены маятниковые рычаги с помощью осей 15. По периферии храпового колеса 11 расположены ролики 16, установленные эксцентриковых осях 17 через подшипники 18. На осях 17 закреплены маятниковые рычаги ;iA. На лапах 13 закреплены втулки 19, в которых установлены пружины 20 и болты 21. Свободными концами пружины упираются в маятниковые рычаги 14. Работает виброгранулятор следующим образом. Корпус 1 виброгранулятора от привода через шкив 12 и вал k приводится во вращательное движение вокруг своей оси с По патрубку 7 в корпус подается расплав гранулируемого продукта. Через отверстия в перфорированной стенке 2 расплав истекает струями, которые распадаются на капли, отвердевающие в пространстве грануляционной башни. При вращении вала А приводится во вращение закрепленное на Hefj храповое колесо 11. За счет того, что маятниковые рычаги k поджимаются пружинами 20 в направлении храпового колеса 11, ролики 16 прижимаются к храповому колесу 11. При вращении храпового колеса 11 ролики 16 вибрируют, попадая то на выступ храпового колеса, то на его впадину, при этом, соскавивая с выступа храпового колеса,ролики ударяют по его впадине, заставляя храповое колесо 11 вибрировать, Вибрация храпового колеса 11 передается через вал корпусу 1. Число зубьев храпового колеса 11 и количество роликов 1б подбираются таким образом, чтобы частота вибрации, сообщаемая храповому колесу и передаваемая от него корпусу 1, соответствовала резонансной частоте рас пада на капли струй расплава, истекающих из отверстий перфорированной боковой стенки 2 корпуса 1. При на ложении таким образом резонансной частоты на корпус 1 равномерность распада струй на капли повышается, капли образуются однороднее по размерам. .Оптимальная величина интенсивное ти вибрации достигается регулированием усилия пружин 20 при помощи бо тов 21. Ролики 16 могут, в зависимости от необходимой интенсивности и частоты вибрации, совершать движения в одной- фазе или со сдвигом фаз. В последнем случае они ударяют по храповому колесу поочередно и таким образом частота вибрации, соз даваемая роликами, в п раз превышае частоту вибрации, создаваемую одним роликом при одном и том же Храповом колесе. Последовательная со сдвигом фазы работа роликов обеспечивается ре гулировкой их положения относительно храпового колеса 11. Регулировка осуществляется путем поворота эксцентриковых осей 17, при котором оси роликов смещаются относительно храпового колеса. При испытании предложенного гранулятора на амми%1ной селитре при расходе 30 т/ч получен продукт, содержащий фракции, мм: 2-379,96 Менее 1 1,52 Более 3 Остальное Получаемая на виброгрануляторе а миачная селитра с повышенным содержанием целевой фракции гранул разме ром 2-3 мм при использовании в сельском хозяйстве позволит существенно поднять урожайность зерновых культур, за счет более равномерного внесения такого удобрения в почву. Формула изобретения 1. Центробежный виброгранулятор расплавов, включающий вращающийся корпус с перфорированной стенкой, укрепленный на вертикальном валу, патрубок для подачи расплава в корпус и вибрационное устройство, о тличающийся тем, что, с целью повышения.однородности готового продукта по гранулометрическому составу, вибрационное устройство выполнено в виде храпового колеса, жестко укрепленного на валу над корпусом, и расположенных по периметру колеса роликов, установленных с возможностью перемещения относительно колеса и поджатых посредством . пружин к его зубьям. 2.Виброгранулятор по п.1, о тличающийся тем, что, оси роликов укреплены на маятниковых рычагах, закрепленных с возможностью поворота вокруг своей оси. 3.Виброгранулятор по пп.1 и 2 отличающийся тем, что, с целью регулировки положения роликов относительно храпового колеса, оси роликов выполнены в виде эксцентриков. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР fP 182685, кл. В 01J 2/18, 10,07.65,

11

15

d

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный гранулятор | 1990 |

|

SU1777944A1 |

| Способ гранулирования расплава и гранулятор | 1980 |

|

SU1082473A1 |

| Вибрационный гранулятор | 1980 |

|

SU952310A1 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| ГРАНУЛЯТОР РАСПЛАВОВ | 1983 |

|

SU1208633A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Вибрационный гранулятор расплава | 1976 |

|

SU700189A1 |

| ДИСПЕРГАТОР ЖИДКИХ ПРОДУКТОВ | 2008 |

|

RU2361654C1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

Авторы

Даты

1982-05-15—Публикация

1978-12-06—Подача