Изобретение относится к катализаторам для полного окисления углеводородов и способам их получения.

Цель изобретения - получение катализатора, обладающего высокой активностью в реакциях полного окисления углеводородов, термической устойчивостью и высокой механической прочностью за счет содержания в-качестве активного компонента композиции со структурой пирохлора определенной формы, в качестве носителя -у-оксида алюминия при определенном соотношении компонентов, а также за счет использования в качестве растворов солей церия, хрома, циркония, за счет осуществления пропитки носителя по влагоемкости в определенной последовательности нанесения указанных выше солей.

Пример1.25 ry-AlaOa пропитывают по влагоемкости раствором азотнокислых солей, полученным смешением 2,5 мл раствора Се(МОз)з с концентрацией 335 г СеаОз/л, 5,5 мл раствора Сг(ЫОз)з с концентрацией 120 г СгаОз/л и 5,7 мл дистиллированной воды; образец сушат при 110°С 12ч и прокаливают при 500°С 4 ч в токе воздуха.

О

Затем полученный образец пропитывают раствором, приготовленным смешением 5,7 мл раствора 7Ю(МОз)2 с концентрацией 200 rZr02/n и 8,0 мл дистиллированной воды. Образец сушат при 110°С 12 ч. Прокаливание проводят в токе воздуха при 850 и 900°С в течение 4 ч, Полученный катализатор имеет состав: 9,5 мас.% (.es Zn.gsO)/ 90,5 мас.% у-А120з.

П р и м е р 2. Аналогичен примеру 1. Отличие состоит в том, что пропиточный раствор получают смешением 3,1 мл раствора Се(МОз)з с концентрацией 335 г СеаОз/л, 4,7 мл раствора Сг(МОз)з с концентрацией 120 г СгаОз/л и 6,0 мл дистиллированной воды, затем после сушки и прокаливания пропитывают раствором, полученным смешением 6,0 мл раствора ZrO(NOs)2 с концентрацией 200 г2г02/л и 7,8 мл дистиллированной воды, Получаемый катализатор имеет состав: 10 мас.% (Cei,3oCn).7oZr207)/ 90 мае.% у .

П р и м е р 3, Аналогичен примеру 1. Отличие состоит в том, что пропиточный раствор получают смешением 3,7 мл раствора Се(МОз)з с концентрацией 335 г Се20з/л, 3,7 мл раствора .Сг(ЫОз)з с концентрацией 120 г Сг20з/л и 6,4 мл дистиллированной воды, затем после сушки и прокаливания пропитывают раствором, полученным смешением 6,4 мл раствора 2гО(МОз)2 с концентрацией 200 г гЮ2/л и 7,4 мл дистиллированной воды. Полученный катализатор имеет состав: 10,6 мас.% (Cei,46Cro,5lZr2,0307)/ 89,4 мас.% у .

П р и м е р 4. Аналогичен примеру 1. Отличие состоит в том, что пропиточный раствор получают смешением 4,4 мл раствора Се(МОз)з с концентрацией 335 г Се20з/л,

2.6мл раствора Сг(МОз)з с концентрацией 120 г Сг2Оз/л и 6,8 мл дистиллированной воды, затем после сушки и прокаливания пропитывают раствором, полученным смешением 6,8 мл раствора ZrO(NOs)2 с концентрацией 200 г 2г02/п и 7,0 мл дистиллированной воды. Полученный катализатор имеет состав: 11,1 мас.% (Cei,65Cro,35Zr207) / 88,9 мас.% у-А120з.

Пример 5. 25 г пропитывают раствором азотнокислых солей, полученным смешением 2,5 мл раствора Се(МОз)з с концентрацией 335 г Се2Оз/л, 5,5 мл раствора Сг(МОзЬ с концентрацией 120 г Сг20з и

5.7мл раствора ZrO(N03)a с концентрацией 200 г 1г02/л; образец сушат при 110°С 12 ч. Прокаливание катализатора проводят в токе воздуха при 850 и 900°С в течение 4 ч. Полученный катализатор имеет состав: 9,6

мас.% (Cei,i3Cro,9iZn,9707)/ 90,4 мас.% у- А12Оз.

П р и м е р 6. 25 гу-А120з пропитывают по влагоемкости раствором азотнокислых

солей, полученным смешением 5,5 мл раствора Сг(МОз)з с концентрацией 120 г Сг20з/л, 5,7 мл раствора ZrOfNOsh с концентрацией 200 г ZrOa/л и 2,6 мл дистиллированной воды, затем после сушки при 110°С

12 ч и прокаливания в токе воздуха при 500°С 4 ч пропитывают раствором, полученным смешением 2,6 мл раствора Се(МОз)э с концентрацией 335 г Св20з/л и 11,2 мл дистиллированной воды; полученный образец

сушат при 110°С 12 ч и прокаливают в токе

воздуха при 850 и 900°С в течение 4 ч.

Полученный катализатор имеет состав: 9,5

мас.% (Cei.i2Cro.88Zr20) /90,5 мас.% .

П р и м е р 7. 25 г пропитывают раствором азотнокислых солей, полученным смешением 2,5 мл раствора Ce(N03)3 с концентрацией 335 г Се20з/л, 5,7 мл раствора ZrO(N03)2 с концентрацией 200 г Zi-02/л

и 5,5 мл дистиллированной воды, затем после сушки при 110°С 12 ч и прокаливания в токе воздуха при 500°С 4 ч пропитывают раствором, полученным смешением 5,5 мл раствора Сг(МОз)з с концентрацией 120 г

СгаОз/л и 8,2 мл дистиллированной воды; полученный образец сушат при 110°С 12 ч и прокаливают в токе воздуха при 850 и 900°С в течение 4 ч. Полученный катализатор имеет состав: 9,5 мас.% (Cei.iiCro.eeZn.ggO)/

90,5 мас.% у-А120з.

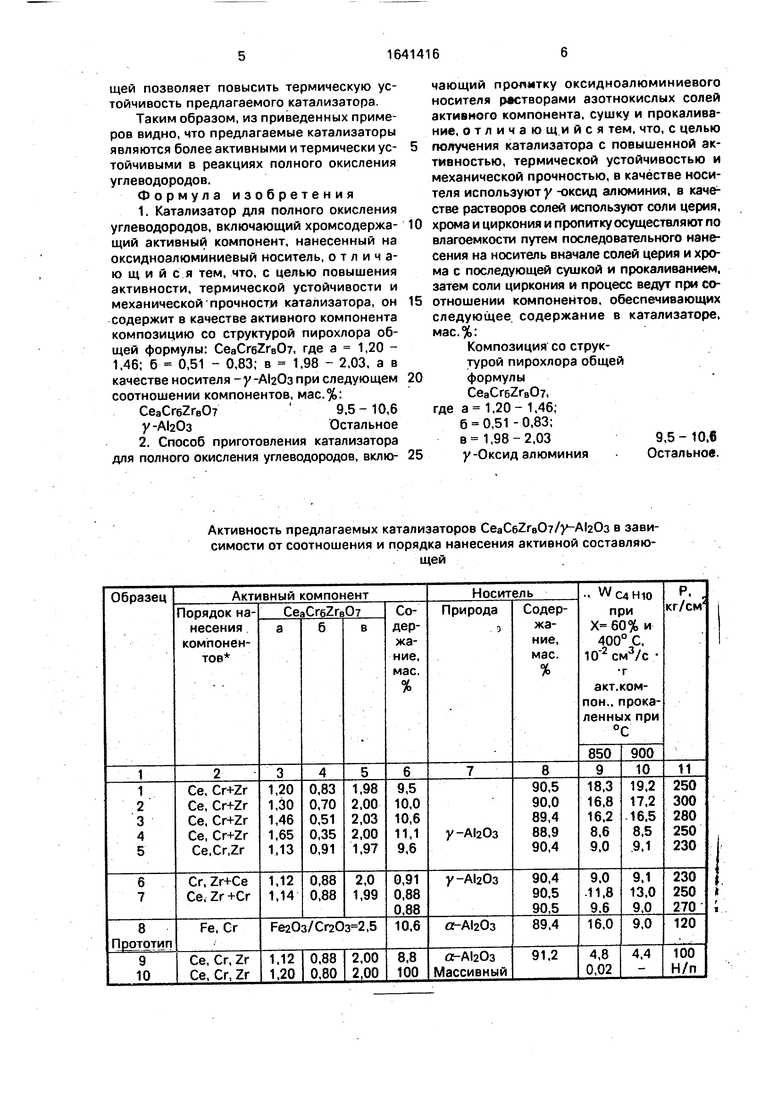

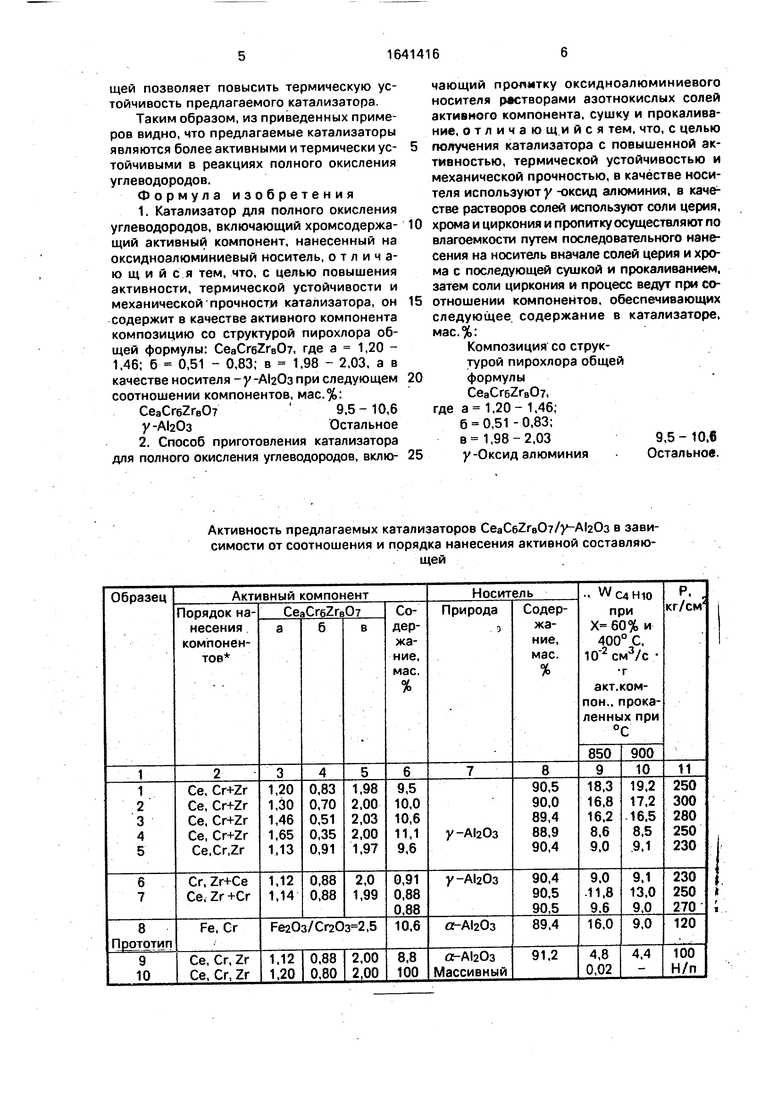

В таблице сопоставлены значения скорости окисления бутана при 400°С на предлагаемых катализаторах, прокаленных при 850 и 900°С, прототипе и на образцах,

полученных либо с иным порядком нанесения компонентов активной составляющей, либо изменением соотношения компонентов в активной фазе, либо нанесением на у-А120з, либо полученных совместным

осаждением смешанного раствора соответствующих азотнокислых солей активного компонента.

Как видно из данных таблицы, во всех случаях предлагаемые катализаторы по

0 активности, термической устойчивости и механической прочности превосходят катализаторы, соответствующие прототипу, нанесенным на } -А120з и массивным образцам (табл., образцы 4 - 10). Образец 6 (табл.)

5 имеет активность более низкую, чем у прототипа, однако его термическая устойчивость выше. Это дает основание заключить, что определенная последовательность нанесения компонентов активной составляющей позволяет повысить термическую устойчивость предлагаемого катализатора.

Таким образом, из приведенных примеров видно, что предлагаемые катализаторы являются более активными и термически ус- тойчивыми в реакциях полного окисления углеводородов.

Формула изобретения

1.Катализатор для полного окисления углеводородов, включающий хромсодержа- щий активный компонент, нанесенный на оксидноалюминиевый носитель, отличающийся тем. что, с целью повышения активности, термической устойчивости и механической прочности катализатора, он содержит в качестве активного компонента композицию со структурой пирохлора общей формулы: CeaCreZreO, где а 1,20 - 1.46; б 0,51 - 0,83; в 1.98 - 2,03, а в качестве носителя -у-А1гОз при следующем соотношении компонентов, мас.%:

CeaCreZreO 9.5 -10,6

у-АЫЭзОстальное

2.Способ приготовления катализатора для полного окисления углеводородов, вклю-

чающий пропитку оксидноалюминиевого носителя растворами азотнокислых солей активного компонента, сушку и прокаливание, отличающийся тем, что, с целью получения катализатора с повышенной активностью, термической устойчивостью и механической прочностью, в качестве носителя используют у -оксид алюминия, в качестве растворов солей используют соли церия, хрома и циркония и пропитку осуществляют по влагоемкости путем последовательного нанесения на носитель вначале солей церия и хрома с последующей сушкой и прокаливанием, затем соли циркония и процесс ведут при соотношении компонентов, обеспечивающих следующее содержание в катализаторе, мас.%:

Композиция со структурой пирохлора общей формулы CeaCr6ZrB07, где а 1,20- 1,46; б 0,51 - 0,83;

,98-2,039,5-10,6

у-Оксид алюминия Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для очистки выхлопных газов | 1975 |

|

SU656477A3 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2185237C1 |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

| Катализатор для химических процессов, например,для синтеза метанола | 1974 |

|

SU570392A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОМОЛИБДЕНОВОГО | 1968 |

|

SU217380A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2190470C2 |

| Способ изготовления измерительного чувствительного элемента термохимического датчика | 1991 |

|

SU1804620A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| Способ приготовления катализатора для скелетной изомеризации @ -бутиленов | 1985 |

|

SU1319893A1 |

| Способ получения катализатора для очистки отходящих газов от монооксида углерода | 1990 |

|

SU1776434A1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализатора для полного окисления угле: водородов. С целью повышения активности, термической устойчивости и механической прочности катализатора он содержит следующие компоненты, мас.%: активный компонент 9,5 - 10,6; носитель - -AlaOa остальное. В качествеактивного компонента используют композицию со структурой пирохлора ф-лы CeaCrcZreO, где а 1,20 - 1,46; б 0,51 - 0,83; в 1,98 - 2,03. Приготовление ведут пропиткой носителя растворами азотнокислых солей вначале церия, хрома с последующей сушкой и прокаливанием, затем циркония. Процесс ведут при соотношении компонентов, обеспечивающих указанное выше содержание в катализаторе. 2 с.п.ф-лы, 1 табл.

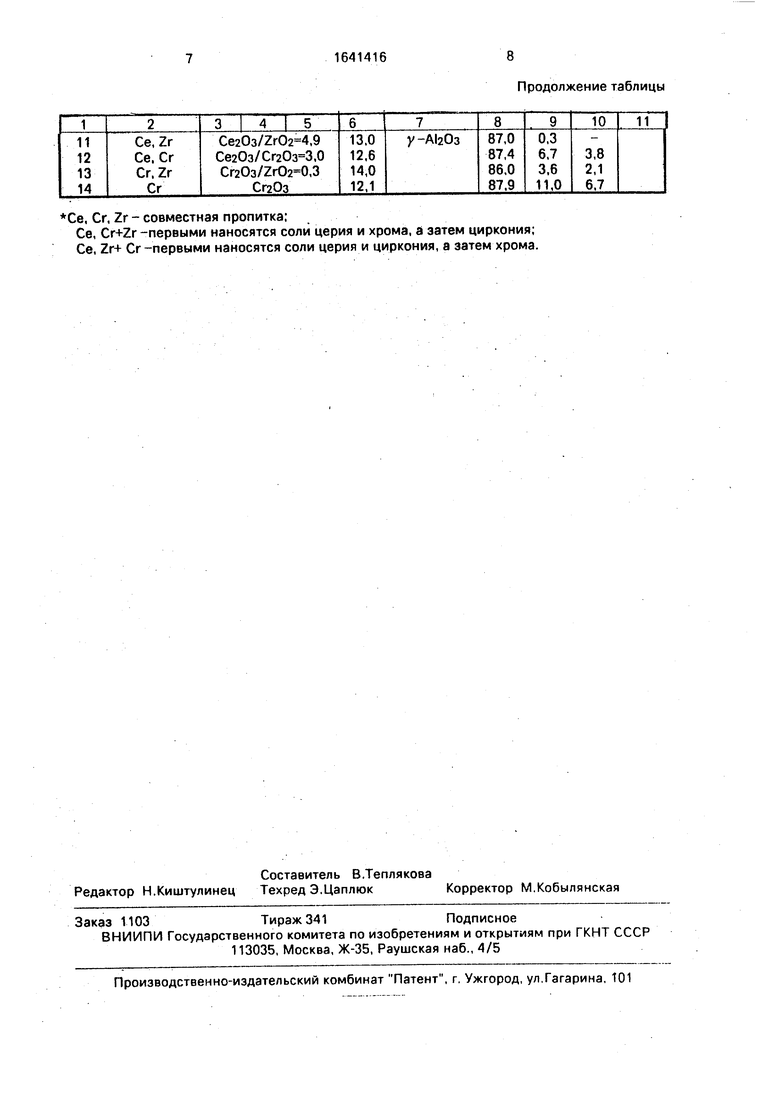

Активность предлагаемых катализаторов CeaC6ZrBO7/y-Al203 в зависимости от соотношения и порядка нанесения активной составляющей

Се, Cr, Zr - совместная пропитка;

Се, Cr+Zr -первыми наносятся соли церия и хрома, а затем циркония; Се, Zr+ Cr-первыми наносятся соли церия и циркония, а затем хрома.

Продолжение таблицы

| Способ получения катализаторов для глубокого окисления углеводородов | 1978 |

|

SU789155A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сыч A.M | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Укр | |||

| хим | |||

| журнал, 1988, т | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Упряжной прибор для железно дорожных вагонов | 1923 |

|

SU805A1 |

| Патент США №4316822, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Катализатор для полного окисления углеводородов | 1986 |

|

SU1397073A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-15—Публикация

1989-01-19—Подача