СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021068C1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU996037A1 |

| Штамп для обрезки облоя горячештампованных поковок | 1986 |

|

SU1523239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Обрезной штамп | 1986 |

|

SU1329879A1 |

| Устройство к обрезному штампудля удАлЕНия ОблОя | 1978 |

|

SU810354A1 |

| Комбинированный штамп | 1977 |

|

SU657899A1 |

| Штамп для обрезки и зачистки поковок | 1972 |

|

SU526430A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение производительности и стойкости штампа. Штамп содержит пуансон, закрепленную на подкладных брусьях обрезную матрицу, дополнительную обрезную матрицу, смонтированную соосно первой на нижних плоскостях брусьев и размещенную в зеркально отраженном виде по отношению к первой. Подкладные брусья смонтированы на стойках с возможностью вращения совместно с матрицами и фиксации их в рабочей позиции штампа. При работе штампа осуществляют поворот матриц с последовательным введением одной из обрезных матриц в рабочее положение под пуансон. Удаление поковок и облоя производится по склизу в тару. 2 ил.

Изобретение относится к обработке металлов давлением, в частности к средствам механизации ручных работ в кузнечно-штам- повочном производстве, и может быть применено в машиностроении.

Цель изобретения - повышение производительности и стойкости штампа

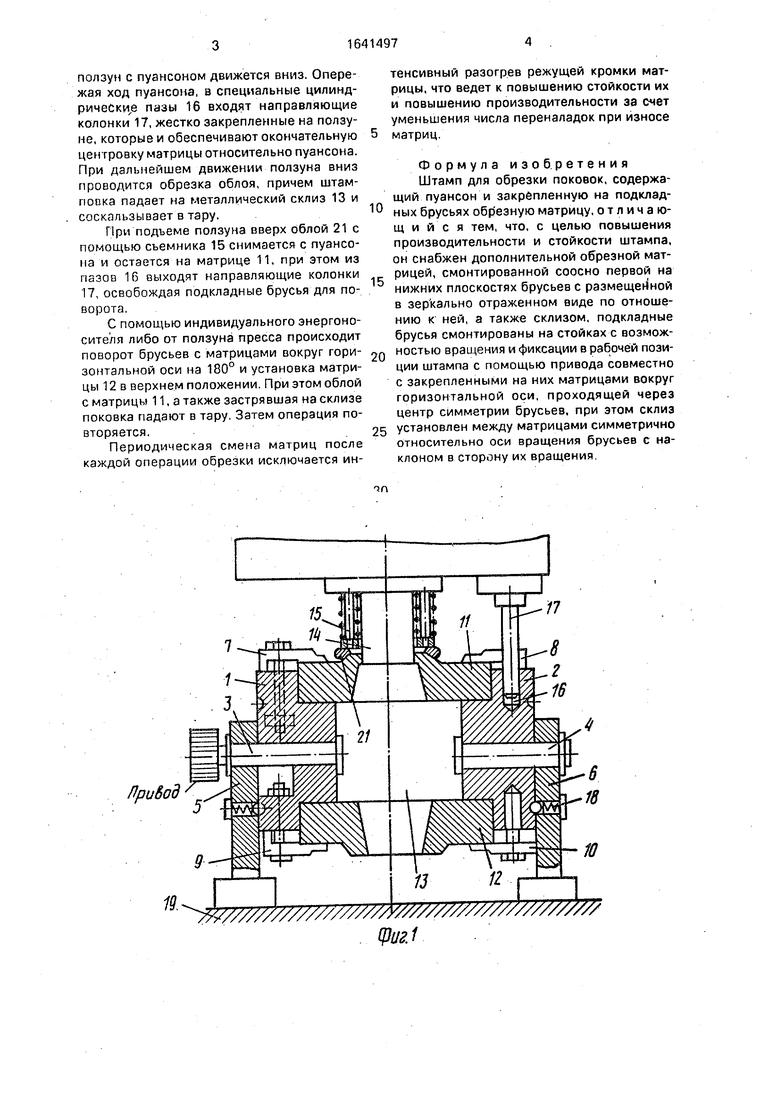

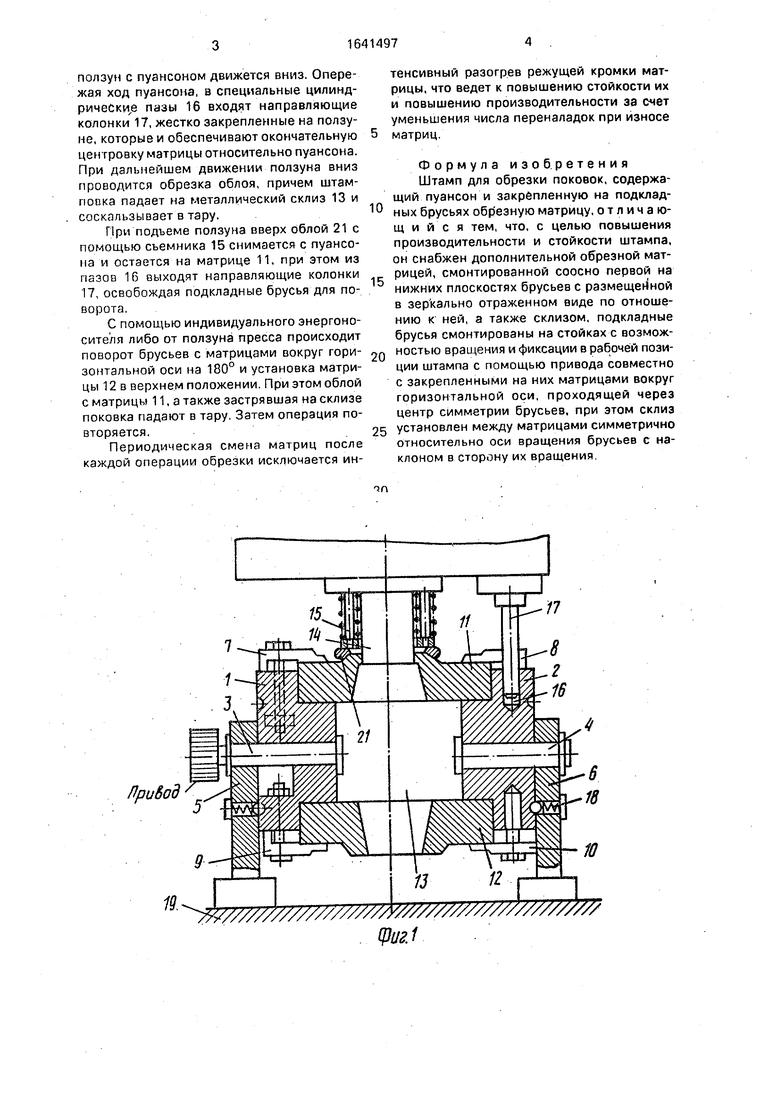

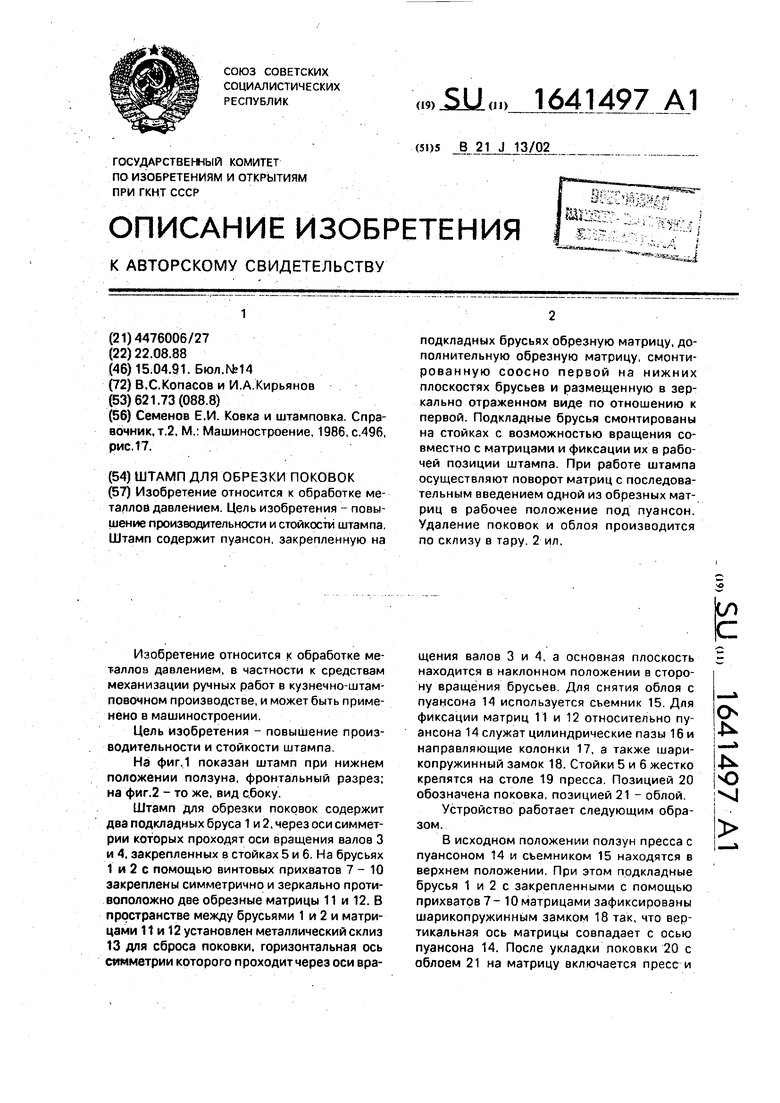

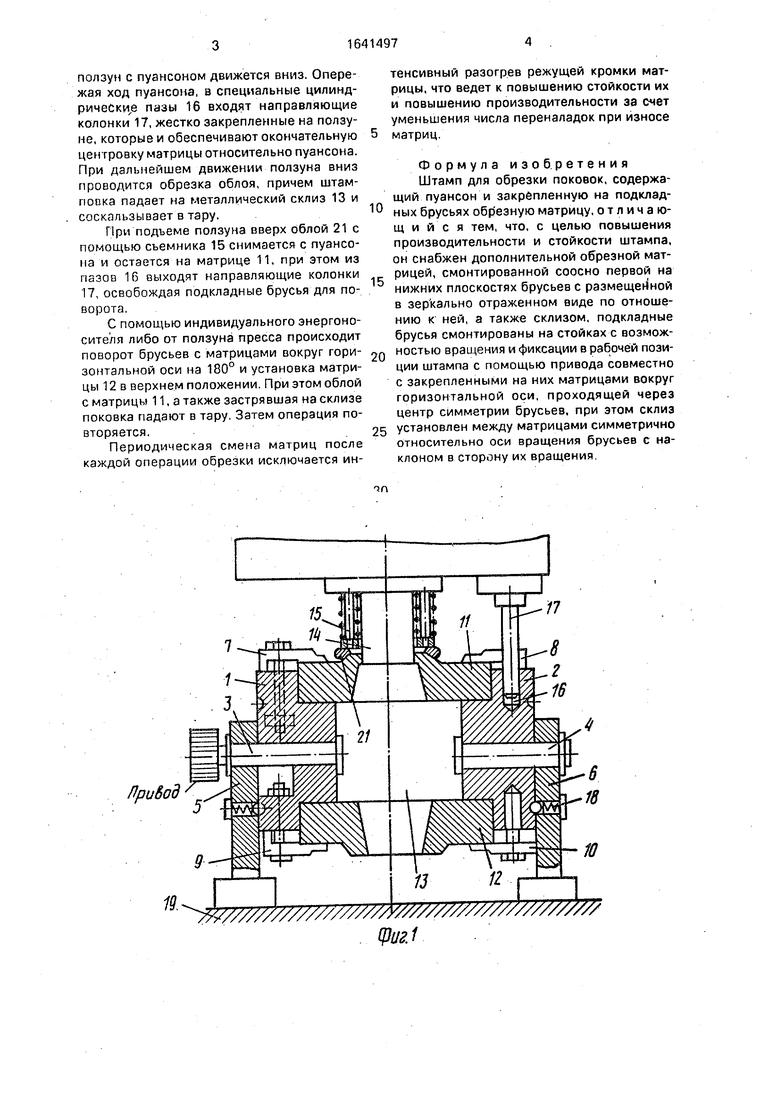

На фиг.1 показан штамп при нижнем положении ползуна, фронтальный разрез; на фиг.2 - то же, вид сбоку.

Штамп для обрезки поковок содержит два подкладных бруса 1 и 2, через оси симметрии которых проходят оси вращения валов 3 и 4, закрепленных в стойках 5 и 6. На брусьях 1 и 2 с помощью винтовых прихватов 7-10 закреплены симметрично и зеркально противоположно две обрезные матрицы 11 и 12. В пространстве между брусьями 1 и 2 и матрицами 11 и 12 установлен металлический склиз 13 для сброса поковки, горизонтальная ось симметрии которого проходит через оси вращения валов 3 и 4. а основная плоскость находится в наклонном положении в сторону вращения брусьев Для снятия облоя с пуансона 14 используется сьемник 15. Для фиксации матриц 11 и 12 относительно пуансона 14 служат цилиндрические пазы 16 и направляющие колонки 17, а также шари- копружинный замок 18. Стойки 5 и 6 жестко крепятся на столе 19 пресса. Позицией 20 обозначена поковка, позицией 21 - облой.

Устройство работает следующим образом.

В исходном положении ползун пресса с пуансоном 14 и съемником 15 находятся в верхнем положении. При этом подкладные брусья 1 и 2 с закрепленными с помощью прихватов 7- 10 матрицами зафиксированы шарикопружинным замком 18 так, что вертикальная ось матрицы совпадает с осью пуансона 14. После укладки поковки 20 с облоем 21 на матрицу включается пресс и

о

fe

Ј о

ползун с пуансоном движется вниз. Опережая ход пуансона, в специальные цилиндрические пазы 16 входят направляющие колонки 17, жестко закрепленные на ползуне, которые и обеспечивают окончательную цен гровку матрицы относительно пуансона. При дальнейшем движении ползуна вниз проводится обрезка облоя, причем штамповка падает на металлический склиз 13 и соскальзывает в тару.

При подъеме ползуна вверх облой 21 с помощью съемника 15 снимается с пуансона и остается на матрице 11, при этом из пазов 16 выходят направляющие колонки 17, освобождая подкладные брусья для поворота.

С помощью индивидуального энергоносителя либо от ползуна пресса происходит поворот брусьев с матрицами вокруг горизонтальной оси на 180° и установка матрицы 12 в верхнем положении. При этом облой с матрицы 11, а также застрявшая на склизе поковка падают в тару. Затем операция повторяется.

Периодическая смена матриц после каждой операции обрезки исключается инЛрибод

Ж

//////////////////// ////////////////////////

№/

тенсивный разогрев режущей кромки матрицы, что ведет к повышению стойкости их и повышению производительности за счет уменьшения числа переналадок при износе матриц.

Формула изобретения Штамп для обрезки поковок, содержащий пуансон и закрепленную на подкладных брусьях обрезную матрицу, отличающийся тем, что, с целью повышения производительности и стойкости штампа, он снабжен дополнительной обрезной матрицей, смонтированной соосно первой на нижних плоскостях брусьев с размещенной в зеркально отраженном виде по отношению к ней, а также склизом, подкладные брусья смонтированы на стойках с возможностью вращения и фиксации в рабочей позиции штампа с помощью привода совместно с закрепленными на них матрицами вокруг горизонтальной оси, проходящей через центр симметрии брусьев, при этом склиз установлен между матрицами симметрично относительно оси вращения брусьев с наклоном в сторону их вращения

Направление бращемя

Фиг. Z

| Семенов Е.И | |||

| Ковка и штамповка | |||

| Справочник, т.2, М.: Машиностроение, 1986, с.496, рис.17. |

Авторы

Даты

1991-04-15—Публикация

1988-08-22—Подача