(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-ЭКСТРУЗИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2423218C1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| СИСТЕМА СМАЗКИ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2592092C1 |

| Гидросистема для управляемого перемещения станочных узлов | 1974 |

|

SU559808A1 |

| УСТРОЙСТВО ФОРМОВАНИЯ | 2002 |

|

RU2251464C2 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ЗАГРУЗКИ УБОРОЧНОЙ СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 1969 |

|

SU248364A1 |

| Стенд для испытания грузозахватных приспособлений | 1978 |

|

SU711413A1 |

| Система управления газораспределительными клапанами двигателя внутреннего сгорания с отключаемыми цилиндрами | 1990 |

|

SU1787201A3 |

| Машина для испытания гидроамортизаторов | 1989 |

|

SU1732219A1 |

| ПРЕСС ГИДРОИМПУЛЬСНОГО ШАГОВОГО ДЕЙСТВИЯ | 1996 |

|

RU2093296C1 |

Изобретение относится к металлообработке, в частности к обработке деталей абразивной массой. Цель изобретения - повышение качества обработки. Между двумя рабочими блоками цилиндров 1 и 2 закреплена камера 3 с деталью 4. Абразивная масса 5 проталкивается поршнем 6 через каналы в детали 4. Одновременно с обратной стороны поршнем 9 создается противодавление абразивной массы 5, обеспечивающее перепад давления абразивной массы на детали, достаточный для движения. Питающие и сливные магистрали гидроцилиндров 1 и 2 снабжены регуляторами 14,15 давления. 1 ил., 1 табл.

о

4

СП Ю

Изобретение относится к обработке деталей абразивной массой, подаваемой под давлением, и может быть использовано в машиностроении и других отраслях промышленности.

Цель изобретения - повышение качества обработки деталей.

Способ заключается в том, что абразивную массу продавливают вдоль обрабатываемой поверхности детали, поддерживают противодавление. Затем берут регуляторы давления, устанавливают их в питающие и сливные магистрали и изменяют величину противодавления от максимального ее значения до нуля.

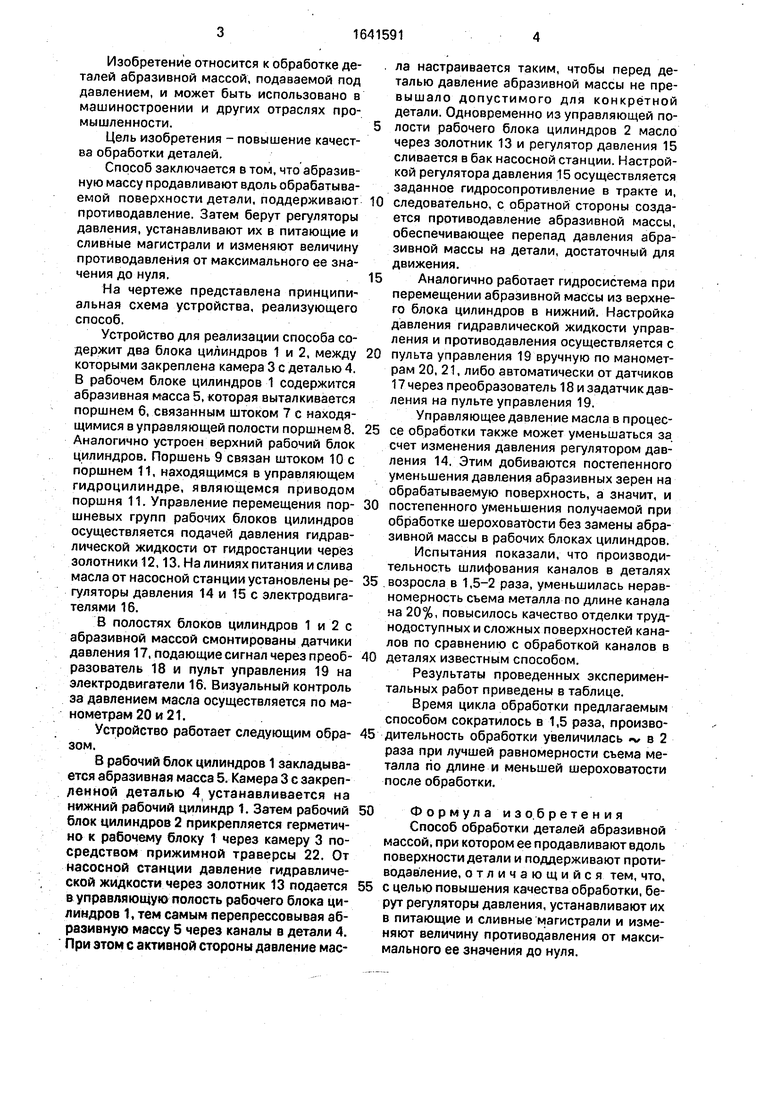

На чертеже представлена принципиальная схема устройства, реализующего способ.

Устройство для реализации способа содержит два блока цилиндров 1 и 2, между которыми закреплена камера 3 с деталью 4. В рабочем блоке цилиндров 1 содержится абразивная масса 5, которая выталкивается поршнем 6, связанным штоком 7 с находящимися в управляющей полости поршнем 8. Аналогично устроен верхний рабочий блок цилиндров. Поршень 9 связан штоком 10 с поршнем 11, находящимся в управляющем гидроцилиндре, являющемся приводом поршня 11. Управление перемещения пор- шневых групп рабочих блоков цилиндров осуществляется подачей давления гидравлической жидкости от гидростанции через золотники 12,13. На линиях питания и слива масла от насосной станции установлены ре- гуляторы давления 14 и 15 с электродвигателями 16.

В полостях блоков цилиндров 1 и 2 с абразивной массой смонтированы датчики давления 17, подающие сигнал через преоб- разователь 18 и пульт управления 19 на электродвигатели 16. Визуальный контроль за давлением масла осуществляется по манометрам 20 и 21.

Устройство работает следующим обра- зом.

В рабочий блок цилиндров 1 закладывается абразивная масса 5. Камера 3 с закрепленной деталью 4 устанавливается на нижний рабочий цилиндр 1. Затем рабочий блок цилиндров 2 прикрепляется герметично к рабочему блоку 1 через камеру 3 посредством прижимной траверсы 22. От насосной станции давление гидравлической жидкости через золотник 13 подается в управляющую полость рабочего блока цилиндров 1, тем самым лерелрессовывая абразивную массу 5 через каналы в детали 4. При этом с активной стороны давление масла настраивается таким, чтобы перед деталью давление абразивной массы не превышало допустимого для конкретной детали. Одновременно из управляющей полости рабочего блока цилиндров 2 масло через золотник 13 и регулятор давления 15 сливается в бак насосной станции. Настройкой регулятора давления 15 осуществляется заданное гидросопротивление в тракте и, следовательно, с обратной стороны создается противодавление абразивной массы, обеспечивающее перепад давления абразивной массы на детали, достаточный для движения.

Аналогично работает гидросистема при перемещении абразивной массы из верхнего блока цилиндров в нижний. Настройка давления гидравлической жидкости управления и противодавления осуществляется с пульта управления 19 вручную по манометрам 20, 21, либо автоматически от датчиков 17 через преобразователь 18 и задатчик давления на пульте управления 19.

Управляющее давление масла в процессе обработки также может уменьшаться за счет изменения давления регулятором давления 14. Этим добиваются постепенного уменьшения давления абразивных зерен на обрабатываемую поверхность, а значит, и постепенного уменьшения получаемой при обработке шероховатости без замены абразивной массы в рабочих блоках цилиндров.

Испытания показали, что производительность шлифования каналов в деталях возросла в 1,5-2 раза, уменьшилась неравномерность съема металла по длине канала на 20%, повысилось качество отделки труднодоступных и сложных поверхностей каналов по сравнению с обработкой каналов в деталях известным способом.

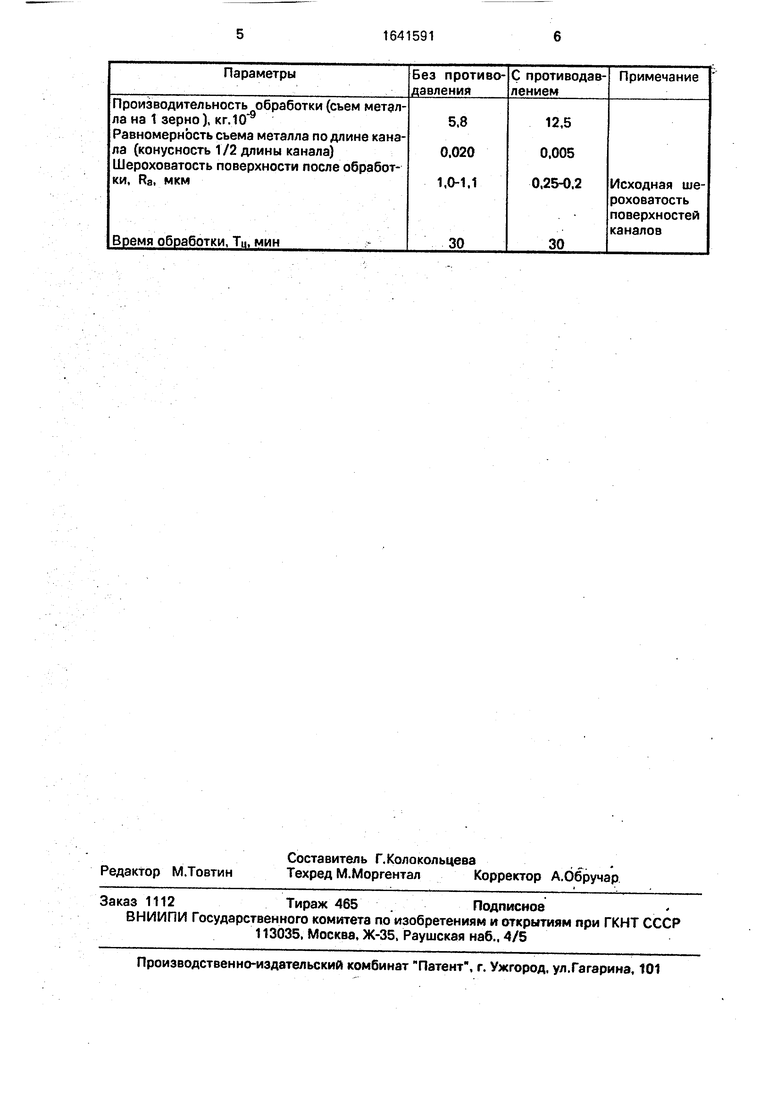

Результаты проведенных экспериментальных работ приведены в таблице.

Время цикла обработки предлагаемым способом сократилось в 1,5 раза, производительность обработки увеличилась в 2 раза при лучшей равномерности съема металла по длине и меньшей шероховатости после обработки.

Формула изобретения Способ обработки деталей абразивной массой, при котором ее продавливают вдоль поверхности детали и поддерживают противодавление, отличающийся тем, что, с целью повышения качества обработки, берут регуляторы давления, устанавливают их в питающие и сливные магистрали и изменяют величину противодавления от максимального ее значения до нуля.

| Патент США № 3521412, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1991-04-15—Публикация

1988-01-13—Подача