Изобретение относится к деревообработке, а именно к прессам для производства древесных плит.

Цель изобретения - повышение качества плит за счет увеличения их равноплотности.

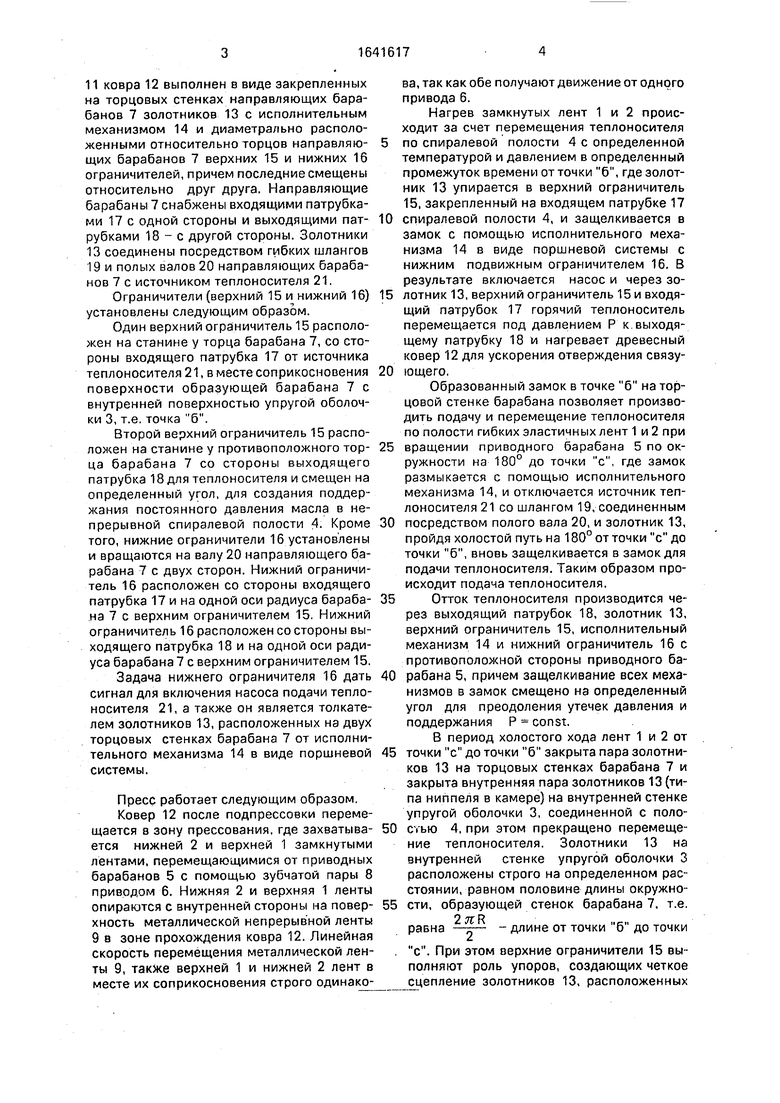

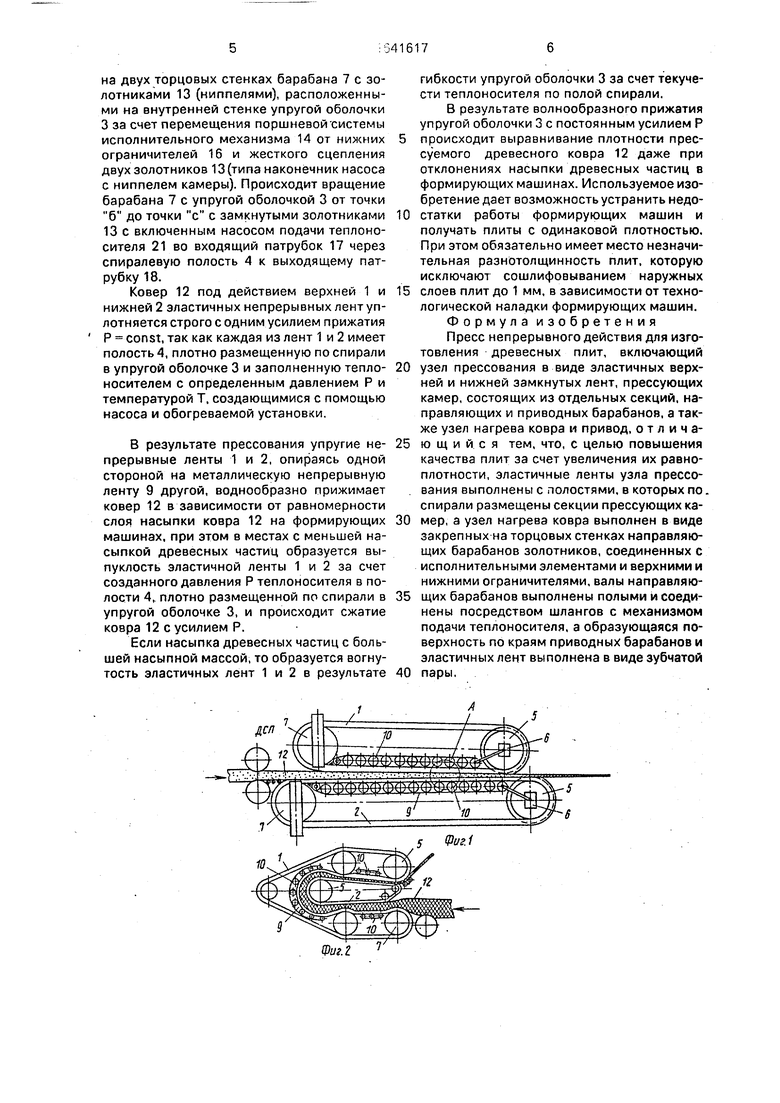

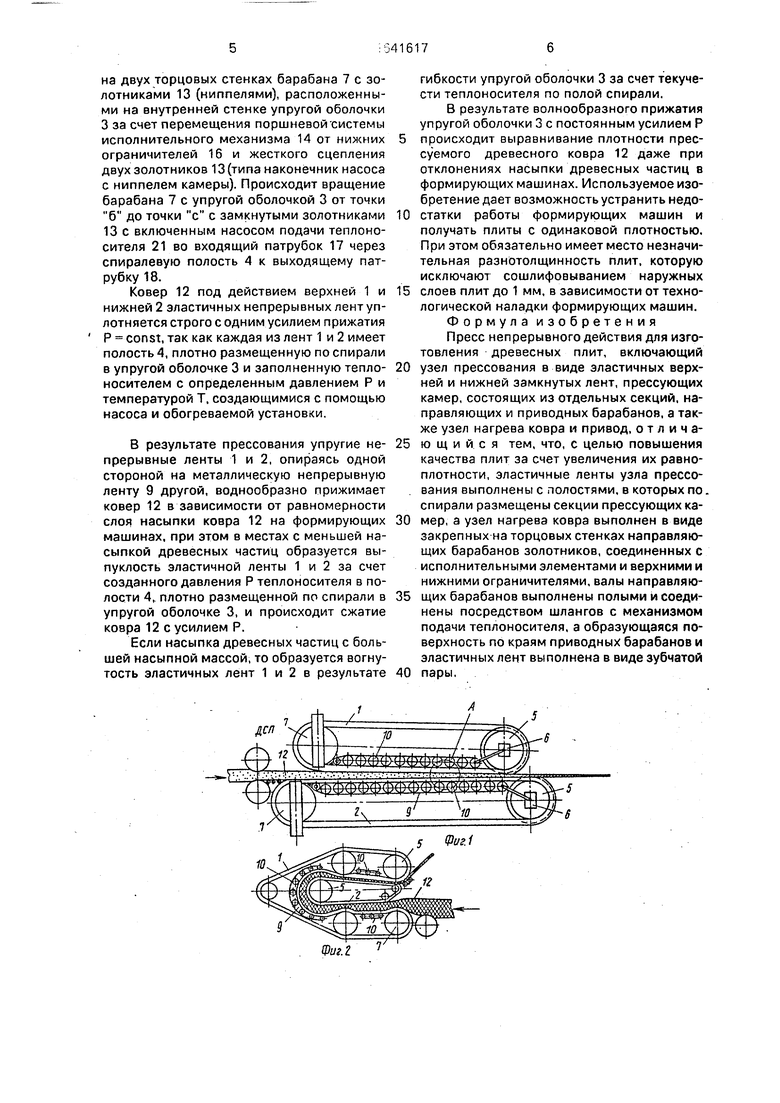

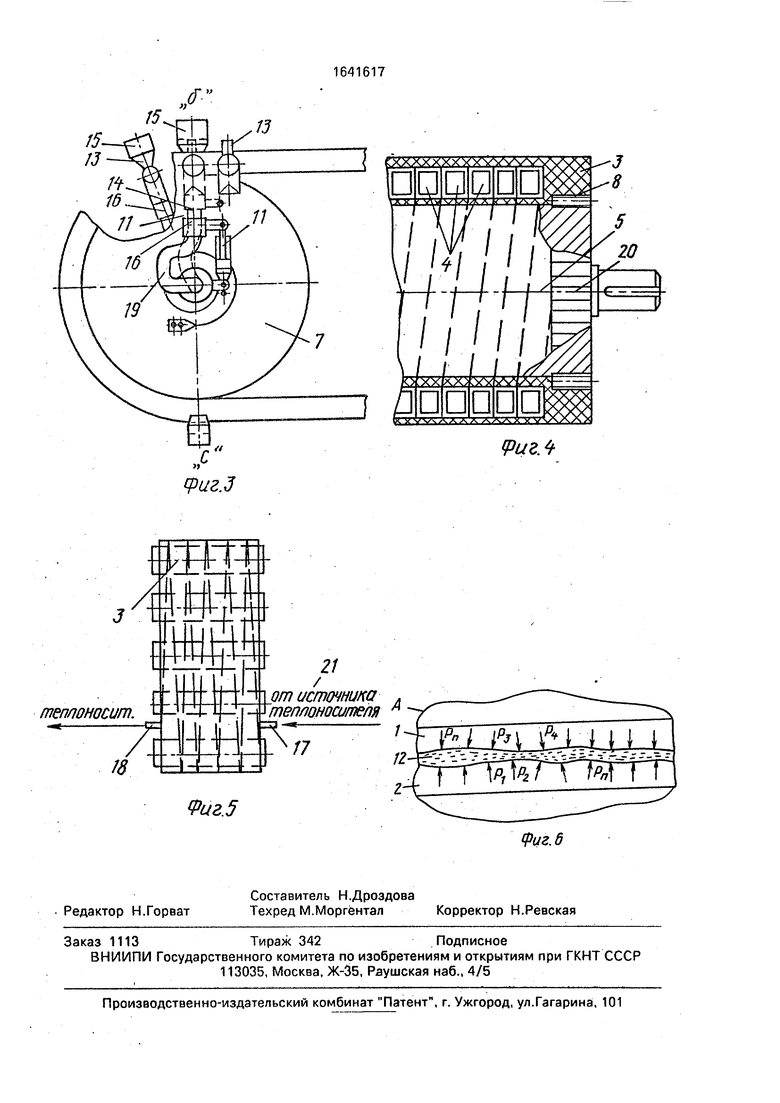

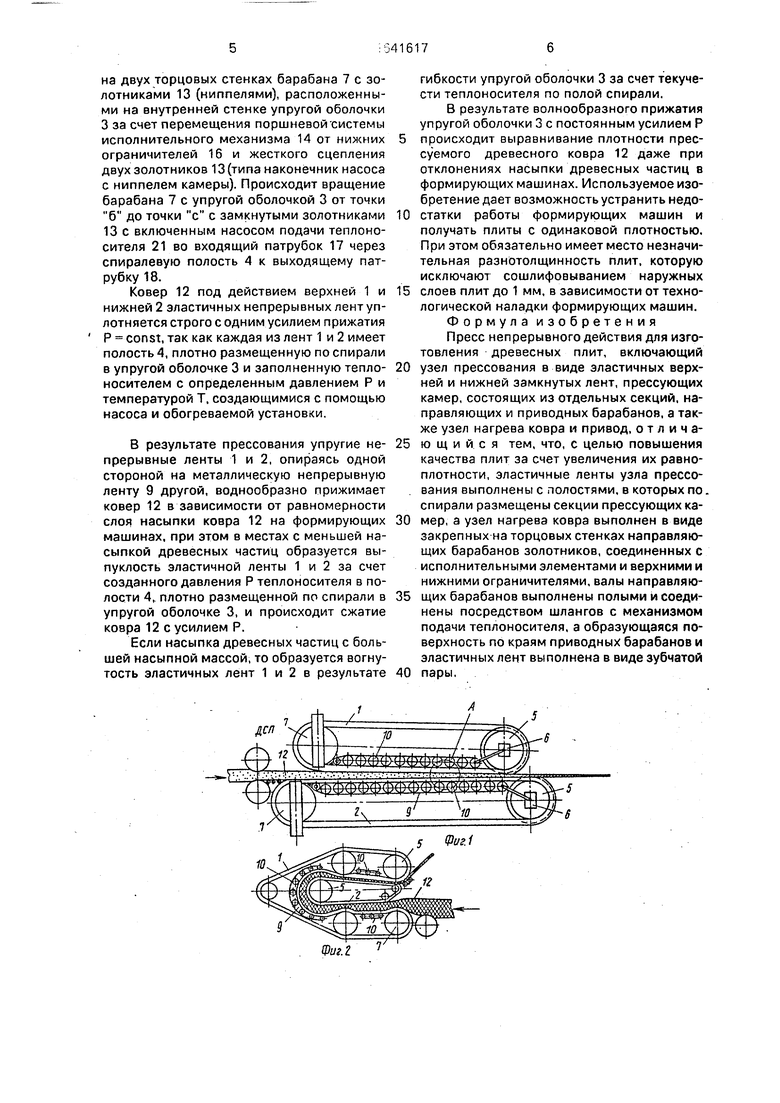

На фиг. 1 изображен пресс непрерывного действия для изготовления древесных плит, общий вид, вариант для древесностружечных плит; на фиг. 2 - то же, вариант для древесноволокнистых плит; на фиг. - механизм подачи теплоносителя узла нагрева древесного ковра; на фиг. 4 - приводной барабан, продольный разрез; на фиг. 5 - замкнутые ленты пресса, вид сверху; на фиг. 6 схема распределения усилий эластичных лент на древесный ковер.

Пресс состоит из верхней 1 и нижней 2 замкнутых лент, выполненных в виде упругих оболочек 3 с полостями 4. обеспечивающими движение теплоносителя по спирали.

Ленты 1 и 2 перемещаются с помощью приводных барабанов 5 от привода 6 по направляющим барабанам 7. Образующая поверхность по краям приводных барабанов 5 и упругих оболочек 3 выполнена в виде зубчатой пары 8. Упругие оболочки 3 верхней 1 и нижней 2 лент опираются с одной стороны на непрерывные металлические ленты 9, приводимые от привода 6, а также на натяжные ролики 10. Узел нагрева

Os

U сЈ -ч

11 ковра 12 выполнен в виде закрепленных на торцовых стенках направляющих барабанов 7 золотников 13 с исполнительным механизмом 14 и диаметрально расположенными относительно торцов направляющих барабанов 7 верхних 15 и нижних 16 ограничителей, причем последние смещены относительно друг друга. Направляющие барабаны 7 снабжены входящими патрубками 17 с одной стороны и выходящими патрубками 18 - с другой стороны. Золотники 13 соединены посредством гибких шлангов 19 и полых валов 20 направляющих барабанов 7 с источником теплоносителя 21.

Ограничители (верхний 15 и нижний 16) установлены следующим образом.

Один верхний ограничитель 15 расположен на станине у торца барабана 7, со стороны входящего патрубка 17 от источника теплоносителя 21, в месте соприкосновения поверхности образующей барабана 7 с внутренней поверхностью упругой оболочки 3, т.е. точка б.

Второй верхний ограничитель 15 расположен на станине у противоположного торца барабана 7 со стороны выходящего патрубка 18 для теплоносителя и смещен на определенный угол, для создания поддержания постоянного давления масла в непрерывной спиралевой полости 4. Кроме того, нижние ограничители 16 установлены и вращаются на валу 20 направляющего барабана 7 с двух сторон. Нижний ограничитель 16 расположен со стороны входящего патрубка 17 и на одной оси радиуса барабана 7 с верхним ограничителем 15. Нижний ограничитель 16 расположен со стороны выходящего патрубка 18 и на одной оси радиуса барабана 7 с верхним ограничителем 15.

Задача нижнего ограничителя 16 дать сигнал для включения насоса подачи теплоносителя 21, а также он является толкателем золотников 13, расположенных на двух торцовых стенках барабана 7 от исполнительного механизма 14 в виде поршневой системы.

Пресс работает следующим образом.

Ковер 12 после подпрессовки перемещается в зону прессования, где захватывается нижней 2 и верхней 1 замкнутыми лентами, перемещающимися от приводных барабанов 5 с помощью зубчатой пары 8 приводом 6. Нижняя 2 и верхняя 1 ленты опираются с внутренней стороны на поверхность металлической непрерывной ленты 9 в зоне прохождения ковра 12. Линейная скорость перемещения металлической ленты 9, также верхней 1 и нижней 2 лент в месте их соприкосновения строго одинакова, так как обе получают движение от одного привода 6.

Нагрев замкнутых лент 1 и 2 происходит за счет перемещения теплоносителя

по спиралевой полости 4 с определенной температурой и давлением в определенный промежуток времени отточки б, где золотник 13 упирается в верхний ограничитель 15, закрепленный на входящем патрубке 17

0 спиралевой полости 4, и защелкивается в замок с помощью исполнительного механизма 14 в виде поршневой системы с нижним подвижным ограничителем 16. В результате включается насос и через зо5 лотник 13, верхний ограничитель 15 и входящий патрубок 17 горячий теплоноситель перемещается под давлением Р к выходящему патрубку 18 м нагревает древесный ковер 12 для ускорения отверждения связу0 ющего,

Образованный замок в точке б на торцовой стенке барабана позволяет производить подачу и перемещение теплоносителя по полости гибких эластичных лент 1 и 2 при

5 вращении приводного барабана 5 по окружности на 180° до точки с, где замок размыкается с помощью исполнительного механизма 14, и отключается источник теплоносителя 21 со шлангом 19, соединенным

0 посредством полого вала 20, и золотник 13, пройдя холостой путь на 180° от точки с до точки б, вновь защелкивается в замок для подачи теплоносителя. Таким образом происходит подача теплоносителя.

5 Отток теплоносителя производится через выходящий патрубок 18, золотник 13, верхний ограничитель 15, исполнительный механизм 14 и нижний ограничитель 16 с противоположной стороны приводного ба0 рабана 5, причем защелкивание всех механизмов в замок смещено на определенный угол для преодоления утечек давления и поддержания Р const.

В период холостого хода лент 1 и 2 от

5 точки с до точки б закрыта пара золотников 13 на торцовых стенках барабана 7 и закрыта внутренняя пара золотников 13 (типа ниппеля в камере) на внутренней стенке упругой оболочки 3, соединенной с поло0 стью 4, при этом прекращено перемещение теплоносителя. Золотники 13 на внутренней стенке упругой оболочки 3 расположены строго на определенном расстоянии, равном половине длины окружно5 сти, образующей стенок барабана 7, т.е.

IttR равна -г- - длине от точки б до точки

. с. При этом верхние ограничители 15 выполняют роль упоров, создающих четкое сцепление золотников 13, расположенных

на двух торцовых стенках барабана 7 с золотниками 13 (ниппелями), расположенными на внутренней стенке упругой оболочки 3 за счет перемещения поршневой системы исполнительного механизма 14 от нижних ограничителей 16 и жесткого сцепления двух золотников 13(типа наконечник насоса с ниппелем камеры). Происходит вращение барабана 7 с упругой оболочкой 3 от точки б до точки с с замкнутыми золотниками 13 с включенным насосом подачи теплоносителя 21 во входящий патрубок 17 через спиралевую полость 4 к выходящему патрубку 18.

Ковер 12 под действием верхней 1 и нижней 2 эластичных непрерывных лент уплотняется строго с одним усилием прижатия Р const, так как каждая из лент 1 и 2 имеет полость 4, плотно размещенную по спирали в упругой оболочке 3 и заполненную тепло- носителем с определенным давлением Р и температурой Т, создающимися с помощью насоса и обогреваемой установки.

В результате прессования упругие не- прерывные ленты 1 и 2, опираясь одной стороной на металлическую непрерывную ленту 9 другой, воднообразно прижимает ковер 12 в зависимости от равномерности слоя насыпки ковра 12 на формирующих машинах, при этом в местах с меньшей насыпкой древесных частиц образуется выпуклость эластичной ленты 1 и 2 за счет созданного давления Р теплоносителя в полости 4f плотно размещенной по спирали в упругой оболочке 3, и происходит сжатие ковра 12с усилием Р.

Если насыпка древесных частиц с большей насыпной массой, то образуется вогнутость эластичных лент 1 и 2 в результате

гибкости упругой оболочки 3 за счет текучести теплоносителя по полой спирали.

В результате волнообразного прижатия упругой оболочки 3 с постоянным усилием Р происходит выравнивание плотности прессуемого древесного ковра 12 даже при отклонениях насыпки древесных частиц в формирующих машинах. Используемое изобретение дает возможность устранить недостатки работы формирующих машин и получать плиты с одинаковой плотностью. При этом обязательно имеет место незначительная разнотолщинность плит, которую исключают сошлифовыванием наружных слоев плит до 1 мм, в зависимости от технологической наладки формирующих машин. Формула изобретения Пресс непрерывного действия для изготовления древесных плит, включающий узел прессования в виде эластичных верхней и нижней замкнутых лент, прессующих камер, состоящих из отдельных секций, направляющих и приводных барабанов, а также узел нагрева ковра и привод, отличающийся тем, что, с целью повышения качества плит за счет увеличения их равно- плотности, эластичные ленты узла прессования выполнены с полостями, в которых по. спирали размещены секции прессующих камер, а узел нагрева ковра выполнен в виде закрепных на торцовых стенках направляющих барабанов золотников, соединенных с исполнительными элементами и верхними и нижними ограничителями, валы направляющих барабанов выполнены полыми и соединены посредством шлангов с механизмом подачи теплоносителя, а образующаяся поверхность по краям приводных барабанов и эластичных лент выполнена в виде зубчатой пары.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования древесного ковра | 1988 |

|

SU1595641A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| ПРЕСС И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 2003 |

|

RU2310558C2 |

| Пресс непрерывного действия для изготовления древесных плит | 1977 |

|

SU666101A1 |

| Ленточный пресс для прессования древесных плит | 1976 |

|

SU575229A1 |

| Пресс для подпрессовки древесностружечного ковра в производстве плит | 1980 |

|

SU1054097A1 |

| Пресс непрерывного действия для изготовления плит из измельченной древесины | 1977 |

|

SU679420A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ, ДРЕВЕСНОВОЛОКНИСТЫХ И ТОМУ ПОДОБНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2044635C1 |

| Пресс для непрерывного изготовления древесных плит | 1976 |

|

SU571387A1 |

| Пресс непрерывного действия | 1974 |

|

SU518374A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение качества плит за счет увеличения их равноплотности. Пресс включает узел прессования в виде верхней и нижней замкнутых лент с направляющими и приводными барабанами, узел 11 нагрева ковра с механизмом подачи теплоносителя и привод. Верхняя и нижняя замкнутые ленты пресса выполнены из эластичного материала, имеющего полость, размещенную по спирали в упругой оболочке. Узел 11 нагрева выполнен в виде золотника 13 с исполнительными элементами 14 и верхним 15 и нижним 16 ограничителями, смещенными относительно друг друга. Подпрессованный ковер подают в зону прессования, где он захватывается верхней и нижней лентами. Ковер уплотняется, при этом давление во всех точках ковра сохраняется одинаковым за счет того, что прессование осуществляют эластичными лентами с пустотами в виде спиралей. Это обеспечивает равно- плотность полученных древесных плит. Раз- нотолщинность отдельных участков плиты устраняется при последующем шлифовании. 6 ил. Ј

Фиг. г

Фиг.З

21

/

от источника . теплоносителя А

/.

/71Z %/2.

/ Л

/ /Х/Ј

пап

S УЧ. X X у

.4

U i I 1

flWTWTr

фиг. б

| Устройство для изготовления бесконечных многослойных изделий из полимерных материалов | 1976 |

|

SU765004A1 |

| Солесос | 1922 |

|

SU29A1 |

| ПРЕСС НЕПРЕРЫВНОГО ПРЕССОВАНИЯ | 0 |

|

SU334088A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-04-15—Публикация

1988-06-20—Подача