Изобретение относится к производству строительных материалов из цементосодер- жащих смесей, в частности асбестоцемент- ных, методом экструзии на одношнековом прессе.

Целью изобретения является увеличение выпуска изделий в одноковшовом прессе за счет уменьшения числа его остановок при неизменной средней производительности пресса.

В способе регулирования процессом экструзии на шнековом прессе, включающем изменение скорости вращения шнеко- вого рабочего органа в процессе экструзии, скорость вращения шнека снижают во времени по формуле:

cos р

0) + f-P6..(Rr+15) ™СГ-Т„)(1-2Ј).

где w(r)- скорость вращения шнека в момент времени т, с ;

Дг- интервал времени безостановочной работы пресса, с;

(Уср- скорость вращения шнека, обеспечивающая производительность, равную средней в интервале времени А г безостановочной работы производительности пресса при использовании переменной скорости вращения шнека (о (г) , с ;

cos косинус угла подъема винтовой линии шнека у выпорной лопасти, доли единицы;

f- коэффициенттрения экструдируемой смеси на поверхности шнека, доля единицы;

Рбок - боковое давление смеси в шнековом прессе, н/м2;

RI, R2 - соответственно радиус ступицы шнека и цилиндра пресса, м;

с - теплоемкость смеси, дж/кг- тр.;

(Л

С

о

ю о

m - средняя в интервале времени Дт бесперебойной работы производительность пресса, кг/с;

S-площадь поверхности трения шнека, м ;

Т - максимально допустимая температура экструдата на выходе из пресса, °С;

Т0 - температура смеси на входе в пресс, °С.

Уменьшение числа остановок пресса из-за перегрева массы в нем происходит из-за того, что благодаря уменьшению скорости вращения шнека во времени, возможно увеличить интервал времени безостановочной работы пресса, т.е. интервал времени, через который экструдат на выходе из пресса достигает максимально допустимой температуры.

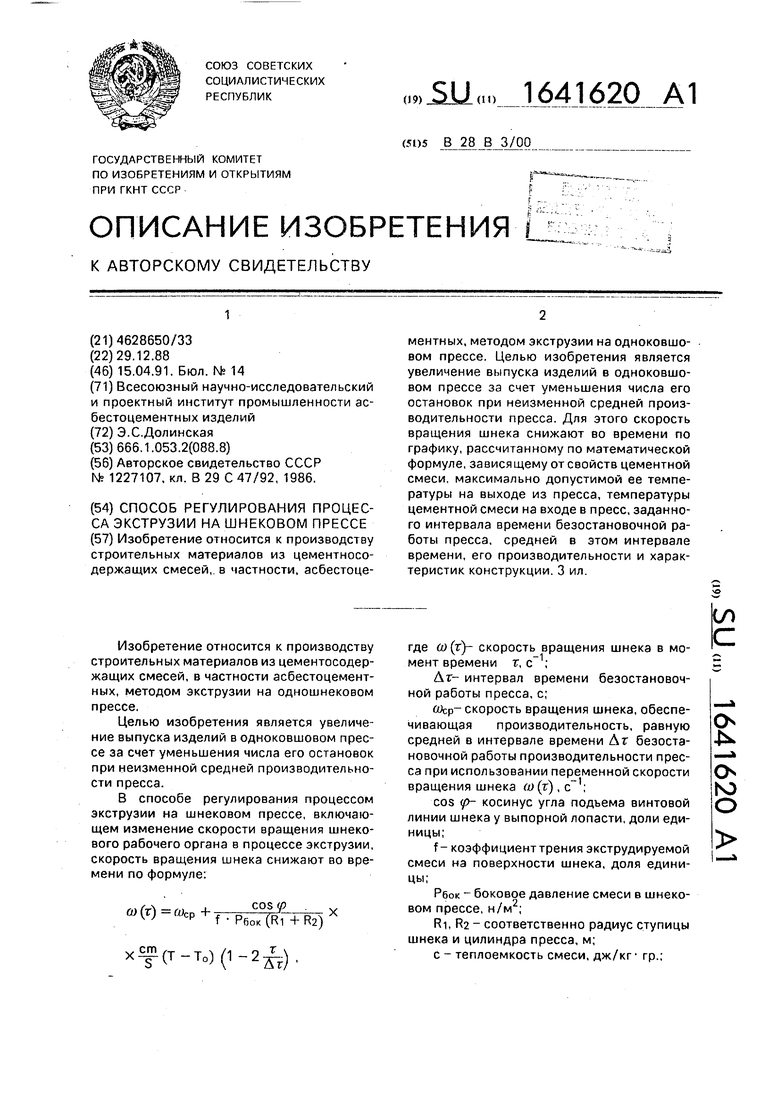

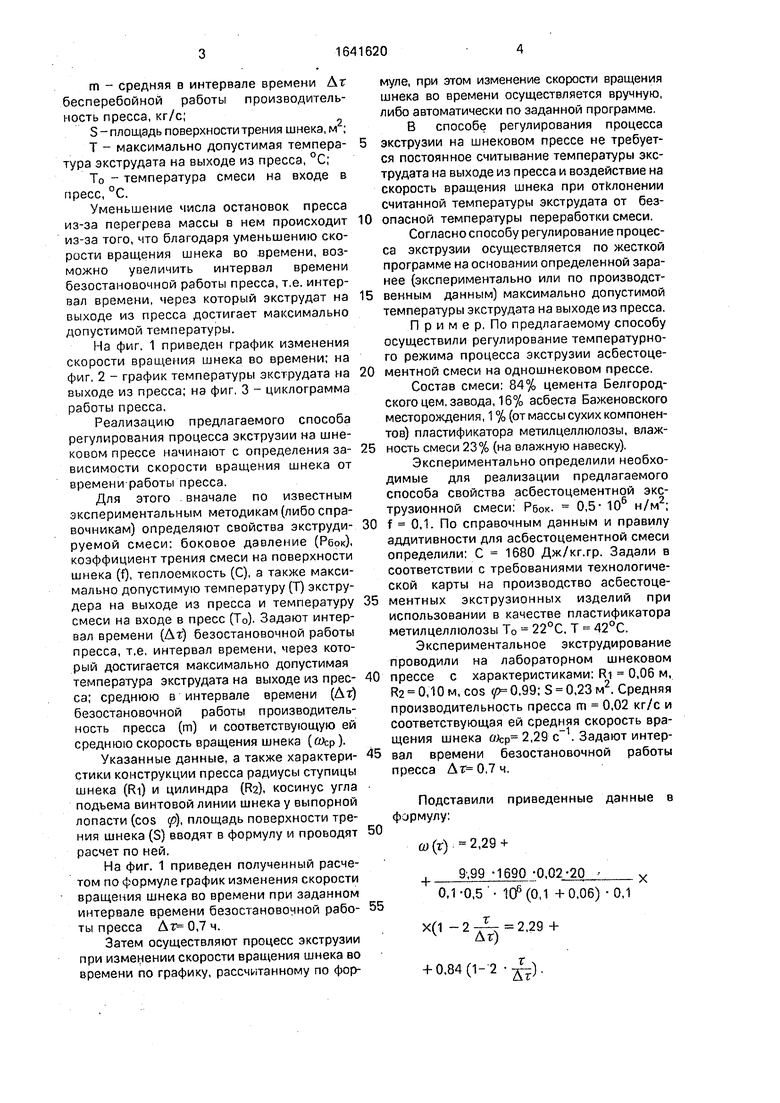

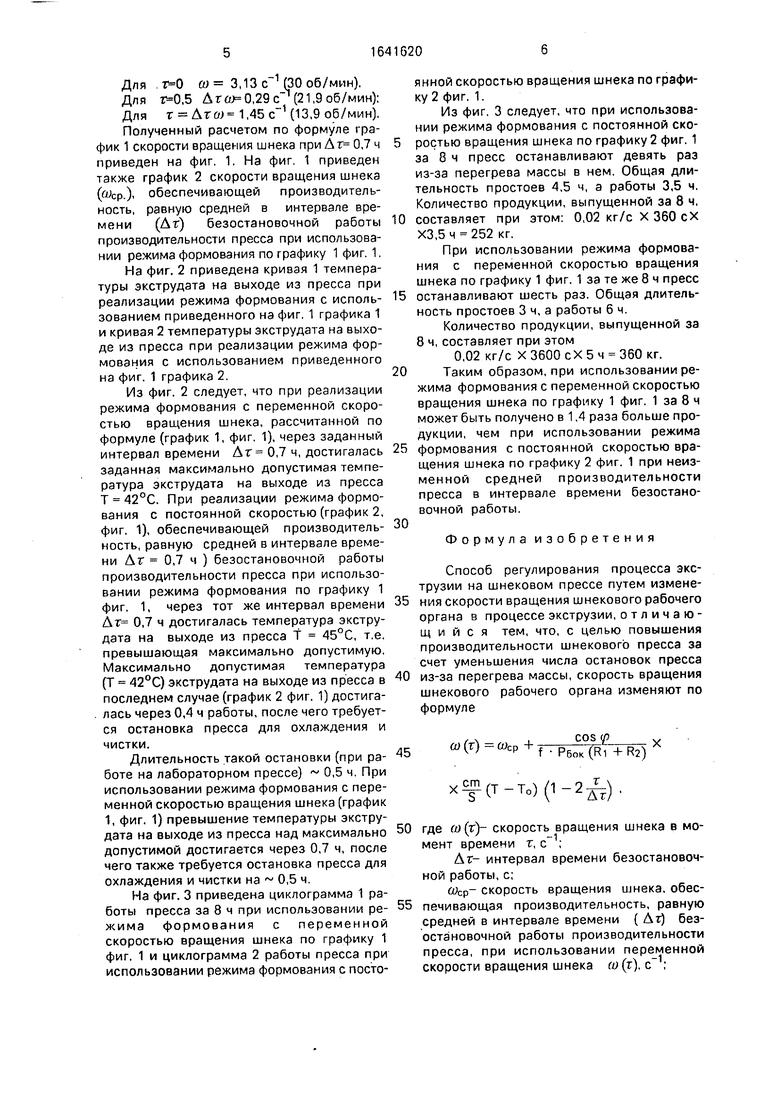

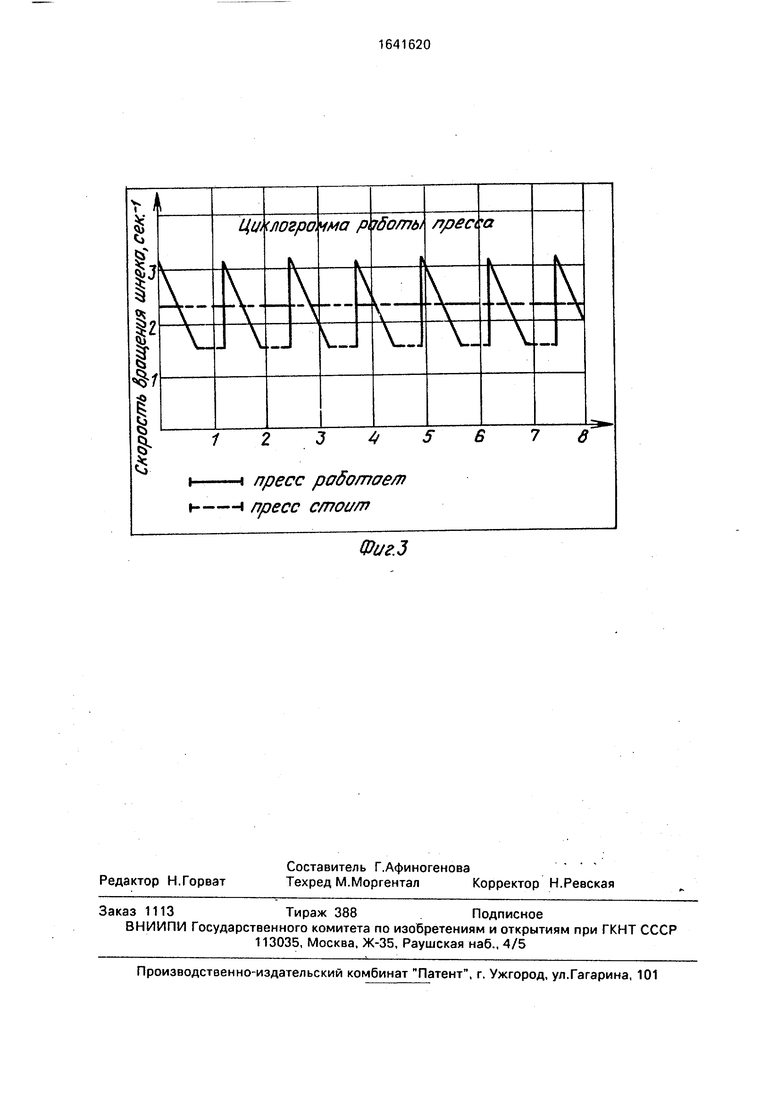

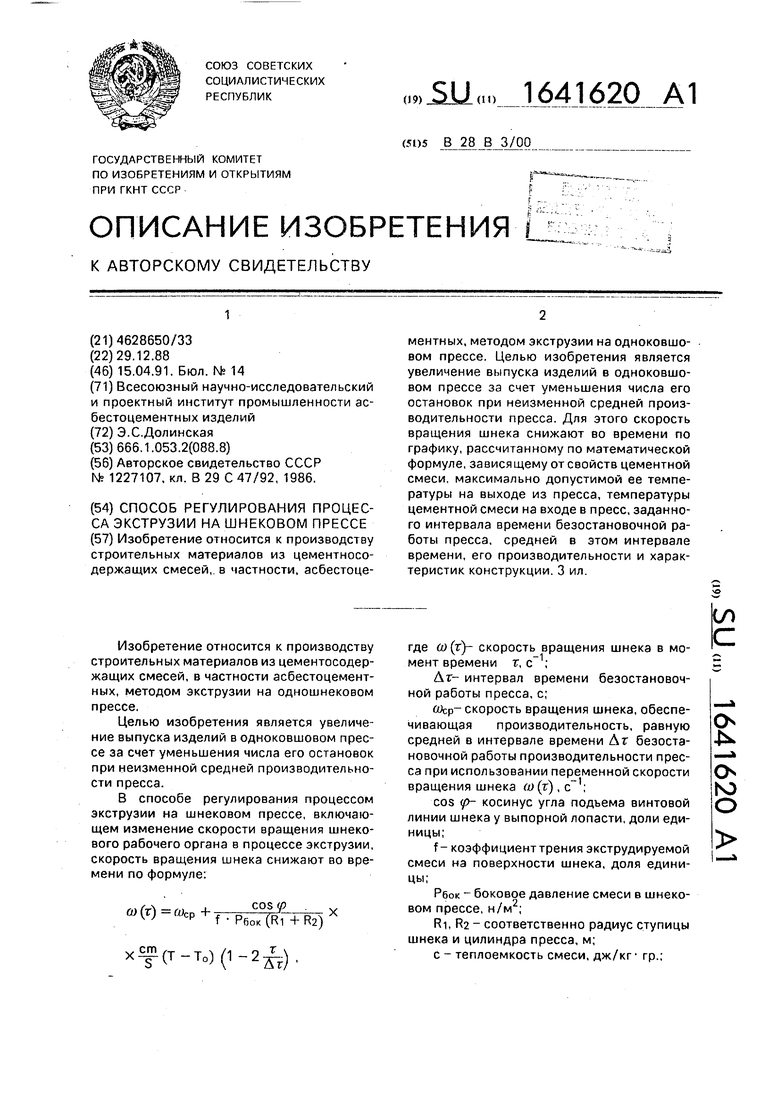

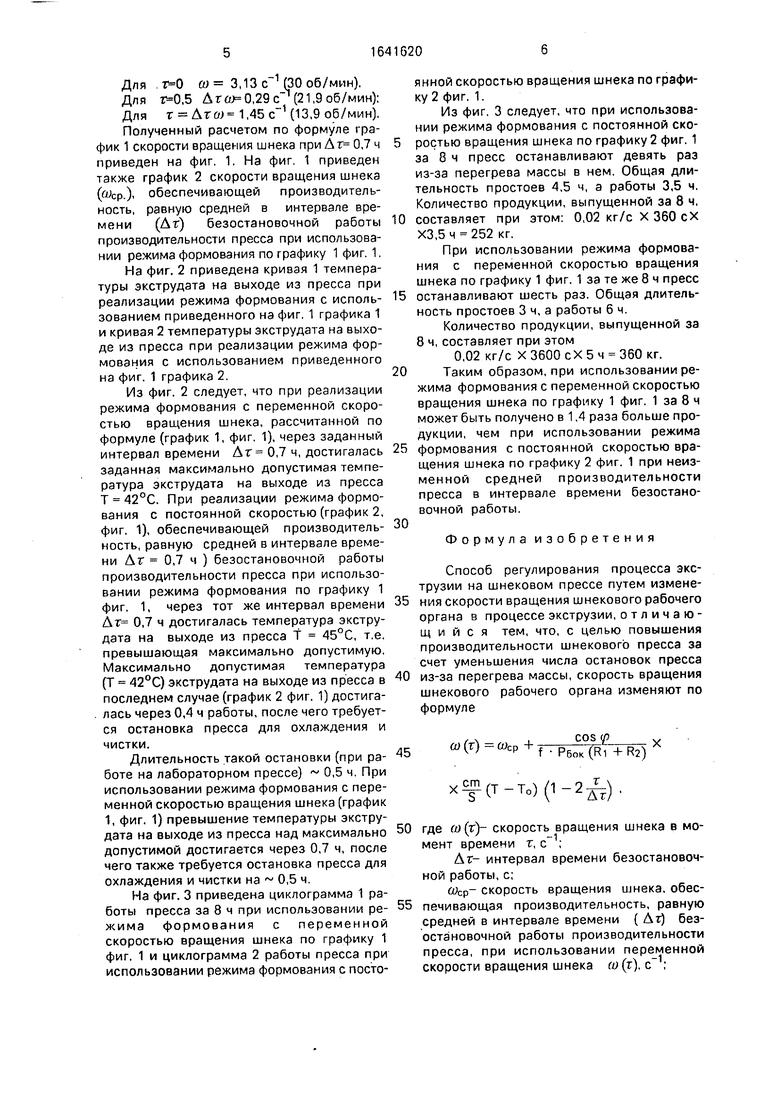

На фиг. 1 приведен график изменения скорости вращения шнека во времени; на фиг, 2 - график температуры экструдата на выходе из пресса; на фиг, 3 - циклограмма работы пресса.

Реализацию предлагаемого способа регулирования процесса экструзии на шне- ковом прессе начинают с определения зависимости скорости вращения шнека от времени работы пресса.

Для этого вначале по известным экспериментальным методикам (либо справочникам) определяют свойства экструди- руемой смеси: боковое давление (Рбок), коэффициент трения смеси на поверхности шнека (f), теплоемкость (С), а также максимально допустимую температуру (Т) экстру- дера на выходе из пресса и температуру смеси на входе в пресс (Т0). Задают интервал времени (Дт) безостановочной работы пресса, т.е. интервал времени, через который достигается максимально допустимая температура экструдата на выходе из пресса; среднюю в интервале времени (Дт) безостановочной работы производительность пресса (т) и соответствующую ей среднюю скорость вращения шнека ().

Указанные данные, а также характеристики конструкции пресса радиусы ступицы шнека (Ri) и цилиндра (Ra), косинус угла подъема винтовой линии шнека у выпорной лопасти (cos p), площадь поверхности трения шнека (S) вводят в формулу и проводят расчет по ней.

На фиг. 1 приведен полученный расчетом по формуле график изменения скорости вращения шнека во времени при заданном интервале времени безостановочной работы пресса Дт 0,7 ч.

Затем осуществляют процесс экструзии при изменении скорости вращения шнека во времени по графику, рассчитанному по формуле, при этом изменение скорости вращения шнека во времени осуществляется вручную, либо автоматически по заданной программе. В способе регулирования процесса

экструзии на шнековом прессе не требуется постоянное считывание температуры экструдата на выходе из пресса и воздействие на скорость вращения шнека при отклонении считанной температуры экструдата от безопасной температуры переработки смеси.

Согласно способу регулирование процесса экструзии осуществляется по жесткой программе на основании определенной заранее (экспериментально или по производственным данным) максимально допустимой температуры экструдата на выходе из пресса. П р и м е р, По предлагаемому способу осуществили регулирование температурного режима процесса экструзии асбестоцементной смеси на одношнековом прессе.

Состав смеси; 84% цемента Белгородского цем, завода, 16% асбеста Баженовского месторождения, 1% (от массы сухих компонентов) пластификатора метилцеллюлозы, влажность смеси 23% (на влажную навеску).

Экспериментально определили необходимые для реализации предлагаемого способа свойства асбестоцементной экс- трузионной смеси: Рбок. 0,5- 106 н/м2;

f 0,1. По справочным данным и правилу аддитивности для асбестоцементной смеси определили: С 1680 Дж/кг.гр. Задали в соответствии с требованиями технологической карты на производство асбестоцементных экструзионных изделий при использовании в качестве пластификатора метилцеллюлозы Т0 22°С, Т 42°С.

Экспериментальное экструдирование проводили на лабораторном шнековом

прессе с характеристиками: Ri 0,06 м, R2 0,10 м, cos р 0,99; S 0,23 м2. Средняя производительность пресса m 0,02 кг/с и соответствующая ей средняя скорость вращения шнека ОА:р 2,29 . Задают интервал времени безостановочной работы пресса Дт 0,7 ч,

Подставили приведенные данные в формулу:

о (г) 2,29 +

+ 9.99 -1690 -0.02-20 х

0,1-0,5- 10Р(0,1 +0,06)-0,1

Х(1 -2- 2,29 + 4Дт)

+ 0,84(1-2-),

Для . тИ) Ш 3,13 (30 об/мин).

Для ,5 Д г он 0,29 с (21,9 об/мин):

Для т Дто 1,45 (13,9 об/мин).

Полученный расчетом по формуле график 1 скорости вращения шнека при Д т 0,7 ч приведен на фиг, 1. На фиг. 1 приведен также график 2 скорости вращения шнека (d)cpj), обеспечивающей производительность, равную средней в интервале времени (Дт) безостановочной работы производительности пресса при использовании режима формования по графику 1 фиг. 1.

На фиг. 2 приведена кривая 1 температуры экструдата на выходе из пресса при реализации режима формования с использованием приведенного на фиг. 1 графика 1 и кривая 2 температуры экструдата на выходе из пресса при реализации режима формования с использованием приведенного на фиг. 1 графика 2.

Из фиг. 2 следует, что при реализации режима формования с переменной скоростью вращения шнека, рассчитанной по формуле (график 1, фиг. 1), через заданный интервал времени Дг 0,7 ч, достигалась заданная максимально допустимая температура экструдата на выходе из пресса Т 42°С. При реализации режима формования с постоянной скоростью (график 2, фиг. 1), обеспечивающей производительность, равную средней в интервале времени Дг 0,7 ч ) безостановочной работы производительности пресса при использовании режима формования по графику 1 фиг. 1, через тот же интервал времени Дг 0,7 ч достигалась температура экструдата на выходе из пресса Т 45°С, т.е. превышающая максимально допустимую. Максимально допустимая температура (Т 42°С) экструдата на выходе из пресса в последнем случае (график 2 фиг. 1) достигалась через 0,4 ч работы, после чего требуется остановка пресса для охлаждения и чистки.

Длительность такой остановки (при работе на лабораторном прессе) 0,5 ч. При использовании режима формования с переменной скоростью вращения шнека (график 1, фиг. 1) превышение температуры экструдата на выходе из пресса над максимально допустимой достигается через 0,7 ч, после чего также требуется остановка пресса для охлаждения и чистки на 0,5 ч.

На фиг. 3 приведена циклограмма 1 работы пресса за 8 ч при использовании режима формования с переменной скоростью вращения шнека по графику 1 фиг. 1 и циклограмма 2 работы пресса при использовании режима формования с постоянной скоростью вращения шнека по графику 2 фиг. 1.

Из фиг. 3 следует, что при использовании режима формования с постоянной скоростью вращения шнека по графику 2 фиг. 1 за 8 ч пресс останавливают девять раз из-за перегрева массы в нем. Общая длительность простоев 4,5 ч, а работы 3,5 ч. Количество продукции, выпущенной за 8 ч,

составляет при этом: 0,02 кг/с X 360 сХ Х3,5ч 252 кг.

При использовании режима формования с переменной скоростью вращения шнека по графику 1 фиг. 1 за те же 8 ч пресс

останавливают шесть раз. Общая длительность простоев 3 ч, а работы 6 ч.

Количество продукции, выпущенной за 8 ч, составляет при этом

0,02 кг/с X 3600 сХ 5 ч 360 кг.

Таким образом, при использовании режима формования с переменной скоростью вращения шнека по графику 1 фиг. 1 за 8 ч может быть получено в 1,4 раза больше продукции, чем при использовании режима

формования с постоянной скоростью вращения шнека по графику 2 фиг. 1 при неизменной средней производительности пресса в интервале времени безостановочной работы.

Формула изобретения

Способ регулирования процесса экструзии на шнековом прессе путем изменения скорости вращения шнекового рабочего органа в процессе экструзии, отличающийся тем, что, с целью повышения производительности шнекового пресса за счет уменьшения числа остановок пресса

из-за перегрева массы, скорость вращения шнекового рабочего органа изменяют по формуле

cos

45a)(t) №p+rn5--TJL

xf а-т.)(1-2Ј).

где м(г)- скорость вращения шнека в момент времени г,

Дг- интервал времени безостановочной работы,с;

скорость вращения шнека, обеспечивающая производительность, равную средней в интервале времени ( Дг) безостановочной работы производительности пресса, при использовании переменной скорости вращения шнека ш(т),

cos p - косинус угла подъема винтовой линии шнека у выпорной лопасти, доли единицы;

f - коэффициент трения экструдируе- мой смеси по поверхности шнека, доли единицы;

Рбок - боковое давление смеси в шнеко- вом прессе, Н/м2;

m - средняя в интервале времени Дг безостановочной работы производительность пресса, кг/с;

S - площадь поверхности трения шнека, м2;

Т-максимально допустимая температура зкструдата на выходе из пресса, °С;

Т0 - температура смеси на входе в пресс,

°С,

Ri, R2 соответственно радиус ступицы 10 до момента достижения максимальной доm - средняя в интервале времени Дг безостановочной работы производительность пресса, кг/с;

S - площадь поверхности трения шнека, м2;

Т-максимально допустимая температура зкструдата на выходе из пресса, °С;

Т0 - температура смеси на входе в пресс,

°С,

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер | 2019 |

|

RU2715394C1 |

| ПОЛИЭТИЛЕНОВЫЕ ПЛЕНКИ | 2004 |

|

RU2349611C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 1997 |

|

RU2130831C1 |

| Метод экструзии фиброцементных материалов с использованием нано- и микродобавок | 2022 |

|

RU2784123C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ С УЛУЧШЕННЫМ ПРОФИЛЕМ БЕЗОПАСНОСТИ, СОДЕРЖАЩИХ ПАНКРЕАТИН, И КОМПОЗИЦИИ, ПРИГОДНЫЕ ДЛЯ ФАРМАЦЕВТИЧЕСКОГО ПРИМЕНЕНИЯ | 2015 |

|

RU2712142C2 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2014 |

|

RU2601004C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛИСТИТНОГО ПОРОХА НЕПРЕРЫВНЫМ МЕТОДОМ | 2010 |

|

RU2442765C1 |

| АЭРИРОВАННЫЙ ЖЕВАТЕЛЬНЫЙ ПРОДУКТ ЛИТЬЕВОГО ФОРМИРОВАНИЯ ДЛЯ ДОМАШНИХ ЖИВОТНЫХ | 2013 |

|

RU2655840C2 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2269906C2 |

Изобретение относится к производству строительных материалов из цементносо- держащих смесей, в частности, асбестоцементных, методом экструзии на одноковшовом прессе. Целью изобретения является увеличение выпуска изделий в одноковшовом прессе за счет уменьшения числа его остановок при неизменной средней производительности пресса. Для этого скорость вращения шнека снижают во времени по графику, рассчитанному по математической формуле, зависящему от свойств цементной смеси, максимально допустимой ее температуры на выходе из пресса, температуры цементной смеси на входе в пресс, заданного интервала времени безостановочной работы пресса, средней в этом интервале времени, его производительности и характеристик конструкции.3 ил

шнека и цилиндра пресса, м;

с - теплоемкость пресса, Дж/кг гр;

I Скорость вращения шнека

О0,20,40,6

Время экструдироётия, vffc

Фиг.1

Темпера/пура экструда/па на выходе из пресса

0,20,11Ot6

Время экструдирования, час

(Риг. 2

пустимой температуры экструдата на выходе из пресса.

0,8

0,8

Фиг.3

| Авторское свидетельство СССР N 1227107, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-15—Публикация

1988-12-29—Подача