Изобретение относится к технологии переработки углеродных материалов, в частности к способу получения покрытия на кусковом углеродном материале (угле) для предотвращения выдувания угля при транспортировке его в открытых железнодорожных вагонах, а также при хранении на открытых складах и может найти применение в угольной и коксохимической отраслях промышленности.

Целью изобретения является повышение прочности покрытия при растяжении и снижение потерь угля при выдувании.

.Пример. Побочный продукт производства диметилдиоксана (реагент

Т-66) представляет собой легкоподвижную жидкость от желтого до коричневого цвета, плотность ее 1,02-1,06 г/см3, растворимость в воде 3,5%, температура замерзания ниже - 50°С, температура начала кипения при атмосферном давлении не ниже +125°С, температура вспышки не ниже +85°С.

Бутадиен-стиральный полимер имеет следующие характеристики: Массовая доля сухого вещества, %35 Массовая доля незаполимери00СЬ 1

зоваиного

стирола, %0,1

рН10,0

Поверхностное

натяжение, мН/м 68,0

Условная

вязкость, с18,0

Ацетальдегид - бесцветная жидкость его формула СНОСНО, температура кипе- ния 20,8°С, плотность 0,783 г/см3 (при 20°С), смешивается с водой во всех соотношениях.

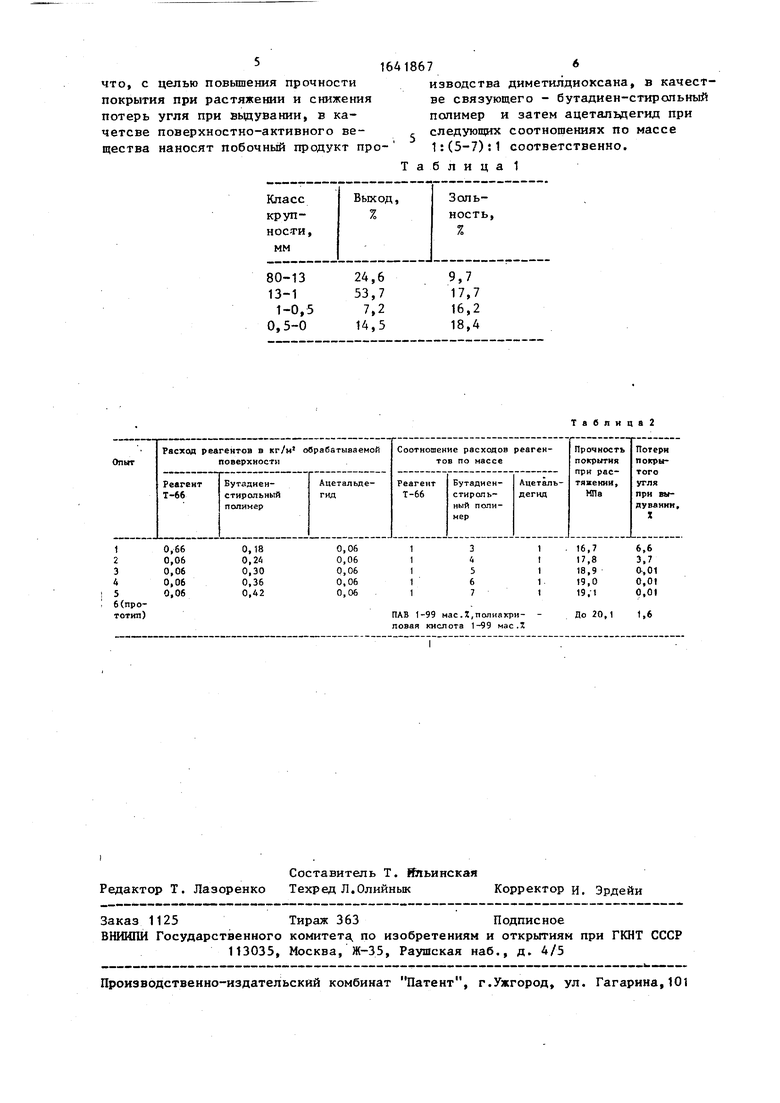

Рядовой уголь, состоящий из марок угля Г, К, Ж, ОС, гранулометри- ческий состав которого приведен в табл.1, в количестве 5 кг, помещают в металлический противень выше его бортов на 40-50 мм, в котором верхней массе угля придают трапецеидальную форму (которая образуется после погрузки угля в железнодорожные вагоны) . Затем путем распыления поступательно-возвратным способом при помощи пульверизатора покрывают поверхность угля в противне побочным продуктом производства диметилдйокса- на (концентрация 100%), затем бутадиен-стирол ьным. полимером (концентрация 35%) и ацетальдегидом (концентрация 100%). Расход реагентов составлял соответственно 0,06; 0,3 и 0,06 кг на 1 м2 угольной поверхности. Температура реагентов и угля составляла . Противень с обработанным углем выдерживают 15 мин при 18-20°С для стабилизации затвердевающей корки (покрытия), толщина которой составила 40-50 мм. Покрытие на всей поверхности массы угля состоит из смеси реагентов (побочный продукт про-- изводства диметилдиоксана, бутадиен- стиролъный полимер и ацетальдегид) с частицами угля. После этого противень с углем обдувают из пылесоса воздухом кольцевыми движениями в течение 5 мин со скоростью 45 м/с.

Потери угля определяют путем взвешивания противня с углем, поверх

ность которого была покрыта предлагаемым и известным способами до и после обдувки его воздухом.

Прчность покрытия на растяжение определяли на установке, состоящей из подвижной и неподвижной платформ, смонтированных на одной раме. Подвижная платформа может перемещаться по рельсам на роликах под действием груза. При проведении опытов платфор16418674

мы заполнялись углем, который покрывался предлагаемыми или известными реагентами, а затем система нагружалась постепенно до перемещения подвижной платформы со скоростью 1 мм/с до полного разрыва покрытия.

Q

0

5

0

0

5

0

5

В табл.2 представлены прочность покрытия при растяжении и потери покрытого угля при выдувании для предложенного способа (опыты 3-5) при отклонении от предложенного соотношения реагентов (опыты 1, 2) и по прототипу (опыт 6).

Данные табл.2 свидетельствуют, что максимальная прочность покрытия при растяжении и минимальные потери угля при выдувании достигаются при массовом соотношении расходов реагентов 1:(5-7):1 на 1 м2 угольной поверхности.

Уменьшение этого соотношения (от 1:4:1 и ниже) приводит к резкому уменьшению прочности покрытия при растяжении и увеличению потерь угля при выдувании.

Увеличение соотношения расходов реагентов более 1:7:1 практически не приводит к изменению упомянутых показателей. Прочность покрытия при растяжении на 8,8 мПа выше, потери угля при выветривании в 100 раз ниже в предлагаемом способе по сравнению с прототипомо

Покрытие угольной поверхности реагентами в предлагаемой последовательности: побочный продукт производства диметилдиоксана, бутадиен- стирольный полимер и ацетальдегид приводит как к их равномерному закреплению, так и к образованию прочного и эластичного угольно-полимерного покрытия. Образовавшееся покрытие по сравнению с прототипом практически предотвращает выдувание углей, тем самым уменьшаются его потери при транспортировке в железнодорожных вагонах и хранении в открытых складах.

Формула изобретения

Способ получения покрытия на кусковом углеродном материале последовательным нанесением на его поверхность жидких поверхностно-активного вещества и полимерного связующего,4 отличающийся тем,,

что, с целью повышения прочности покрытия при растяжении и снижения потерь угля при выдувании, в ка- четсве поверхностно-активного вещества наносят побочный продукт про1641867

изводства диметилдноксана, в качестве связующего - бутадиен-стиральный полимер и затем ацетальдегид при следующих соотношениях по массе 1:(5-7):1 соответственно. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ЗАЩИТЫ СЫПУЧИХ МАТЕРИАЛОВ ОТ РАСПЫЛЕНИЯ ПРИ ТРАНСПОРТИРОВАНИИ | 1991 |

|

RU2023166C1 |

| Состав для покрытия кокса | 1990 |

|

SU1744102A1 |

| Способ предотвращения пылеобразования, выдувания и самовозгорания сыпучих материалов | 1987 |

|

SU1527245A1 |

| Состав для покрытия кокса | 1986 |

|

SU1472483A1 |

| Способ нанесения защитного покрытия на уголь | 1990 |

|

SU1799904A1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471825C1 |

| Буферная жидкость для разделения бурового и цементного растворов | 1983 |

|

SU1121397A1 |

| Реагент-регулятор вязкости водной разделительной среды при обогащении углей отсадкой | 1989 |

|

SU1779407A1 |

| Способ флотации угля | 1985 |

|

SU1297916A1 |

| Флокулянт | 1979 |

|

SU791394A1 |

Изобретение относится к технологии переработки углеродных материалов, в частности к способам получения покрытия на кусковом углеродном материале-угле для предотвращения выдувания угля при транспортировке его в открытых железнодорожных вагонах, а также при хранении на открытых складах, и может найти применение в угольной и коксохимической отраслях промышленности. Целью изобретения является повышение прочности покрытия при растяжении и снижение потерь угля при„выдувании. На поверхность угле- родно1 6 кускового материала (уголь) последовательно наносят наспылением жидкие реагенты: побочный продукт про- изводства диметилдиоксана, бутадиен- стирольный полимер и затем ацеталь- дегид при соотношениях реагентов по массе 1:(5-7):1 соответственно. 2 табл.

Таблнца2

| Иванов В.М., Радовицкий И.В | |||

| Предотвращение потерь и смерзаемости углей при транспортировании | |||

| М.: Недра, 1979, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ предотвращения пылеобразования,выдувания и увлажнения сыпучих материалов | 1983 |

|

SU1250569A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-04-15—Публикация

1988-09-19—Подача