Известны программнрующие устройетва дл.я етанков с программным унравленнем, оптнмнзирующие продесе обработки детали, ускоряющие и удешевляющие процесс программирования, например программирующие устройства для фрезерных станков с программным управлением.

Среди токарных станков с позпционной системой управления известны токарпые станки с пpoгpaммны управлением для обработки деталей со ступенчатым нрофнлем. Программы к ним составляет вручиую, ноэтаппо технолог-программист. На основе чертежа детали и материала он выбирает техпологпческий процесс обработки. В соответствии с возможностями стайка задаются скорости резаиия, нодачи и режущий ппструмент. Чертеж детали переводится в коордииатную систему, размерил переводятся в координаты опорных точек. Затем следует самый трудоемкий этан нрограммпрованг.я - составление рукописи программы, 1 отсрая содержит величины перемещепий рабочих оргапов станка в требуемой носледовательпости выбранного технологического процесса изготовления детали из заготов -. После многократной проверки руконнсь программы н ифруется в коде, принятом для конкретной системы программного управления станком, и программа записывается на программоноситель.

Высокая стоимость программы препятствует широкому прпмененню токарны.х станков с программным управлением.

Согласно предлагаемому способу составления программы ме.ханическо обработки тел вращения со ступепчатым профилем, обрабатываемый участок заготовкн разбнвается прямоугольной сеткой на областн - элементарные дис1чретные участки, нодлежащпе анализу. Прямоугольная сетка образуется из горизонтальных прял1ых - уровней, отстоящих друг от друга па расстояннн, равном допустимой глубппе резання, I- из вертикальных нрямых - вертикалей, являющихся проекциями вертикальных плоскостей детали. Таким образом, задача составлення программы обработки детали сводится, в осповпом, к подбору последовательиостн обработки областс.

Анализ области в процессе подбора заключается в том, что определяют, входят лн в нее точки контура детали. Если область не включает в себя контура деталп, то соответствующий участок заготовк подлежит обработке, причем в этом случае уровень является траекторпей движепня верщнны резца. Если же область, помимо обрабатываемой части заготовки, содержггг н контур детали, то выдаются команды на обработку только той части заготовкн, которая лежпт выше контура детали. Еслн же в процессе аналпза выясняется, что

данная область не подлежит обработке, то анализ переводится на другую область.

Составление программы обработки детали- подбор областей - производится по циклам, причем каждой грани детали соответствует свой цикл. В начале каждого цикла относящаяся к нему поверхность обрабатывается при необходимости канавочным резцом. Дальнейший подбор областей в цикле производится так, что обработке проходным резцом, двигающимся рабочим ходом справа налево, подлежат все области, )асполо кениые над этой новерхностыо и не обработанные в предыдущих циклах, а также области, примыкающие к этой поверхности слева и доступные проходному резцу. Поочередно анализируются все поверхности детали, а по окончании последнего цикла просматриваются все области и выдаются команды на полную обработку детали. Такое составление программы позволяет получить черновую и чистовую обработку детали.

Таким образо г, предлагаемый способ предусматривает составление и юграммы полной обработки детали путем формального логического рассуждения. Причем исходными данными служат только отдельные опорные точки детали, однозначно определяющие ее контур, материал и диаметр заготовки, позволяющие определить допустимую глубину резапия и разбить ее проекцию на уровнн.

Предлагаемый способ С()ставления программы позволяет создать специализированные вычислительные мащины, а использовать универсальные машины, причем с высокой экономнческой эффективностью.

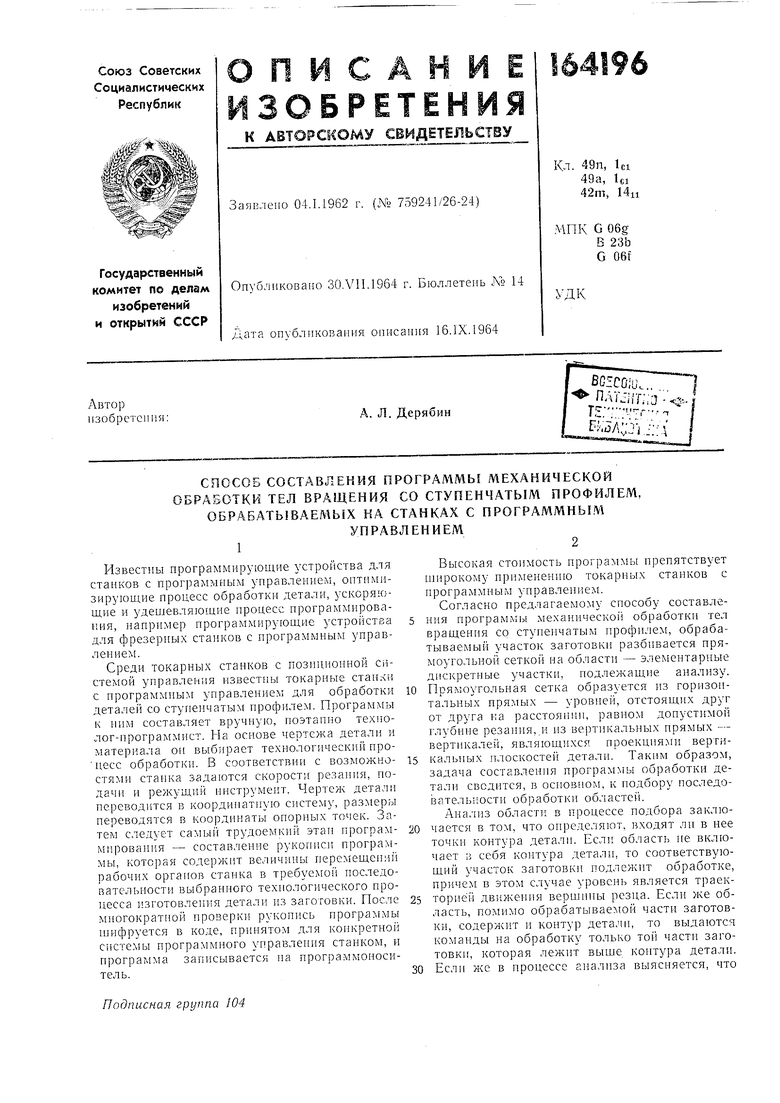

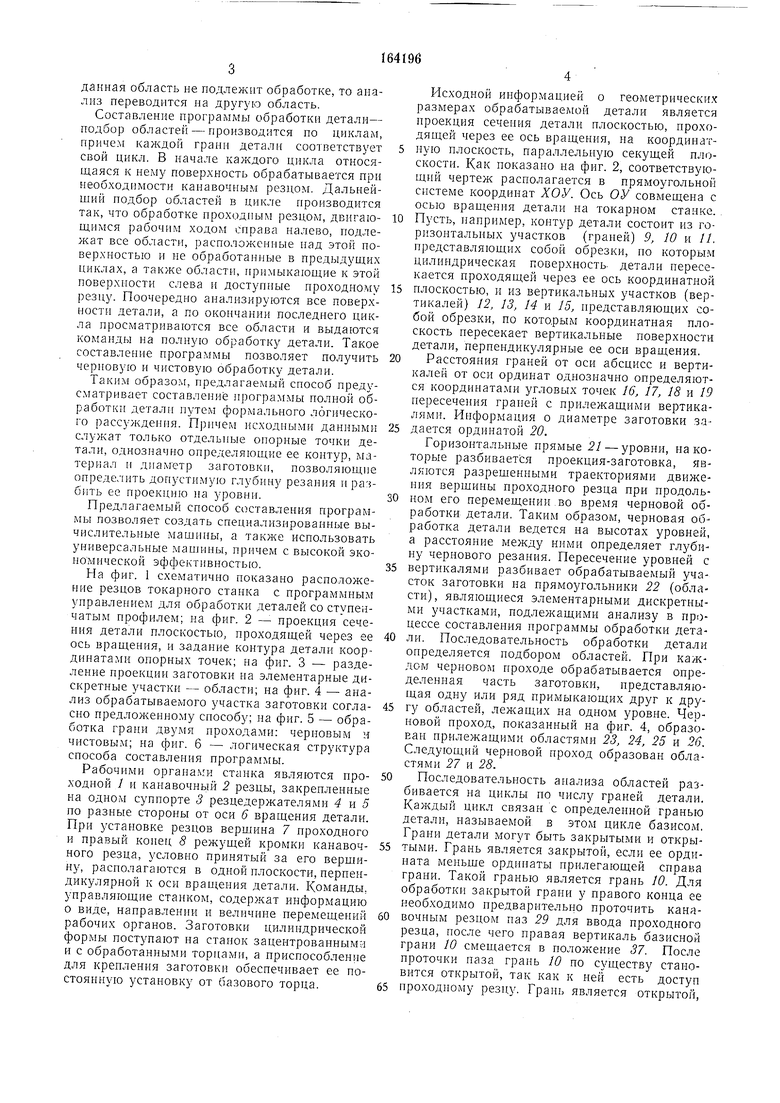

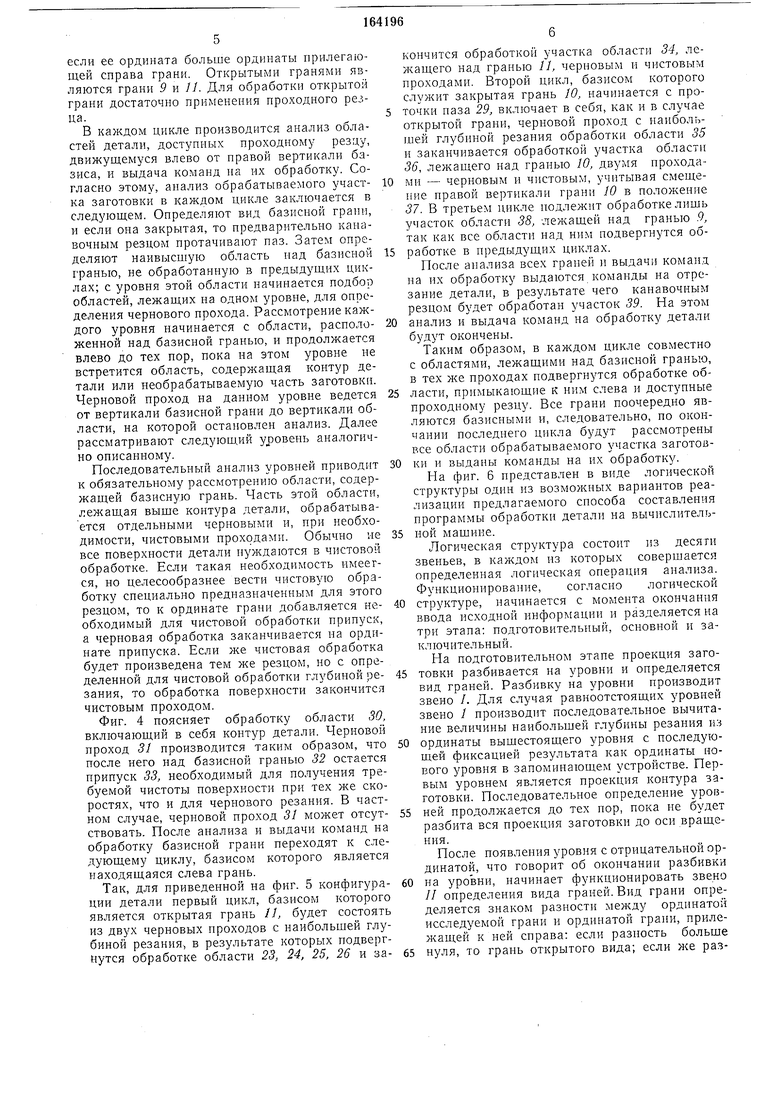

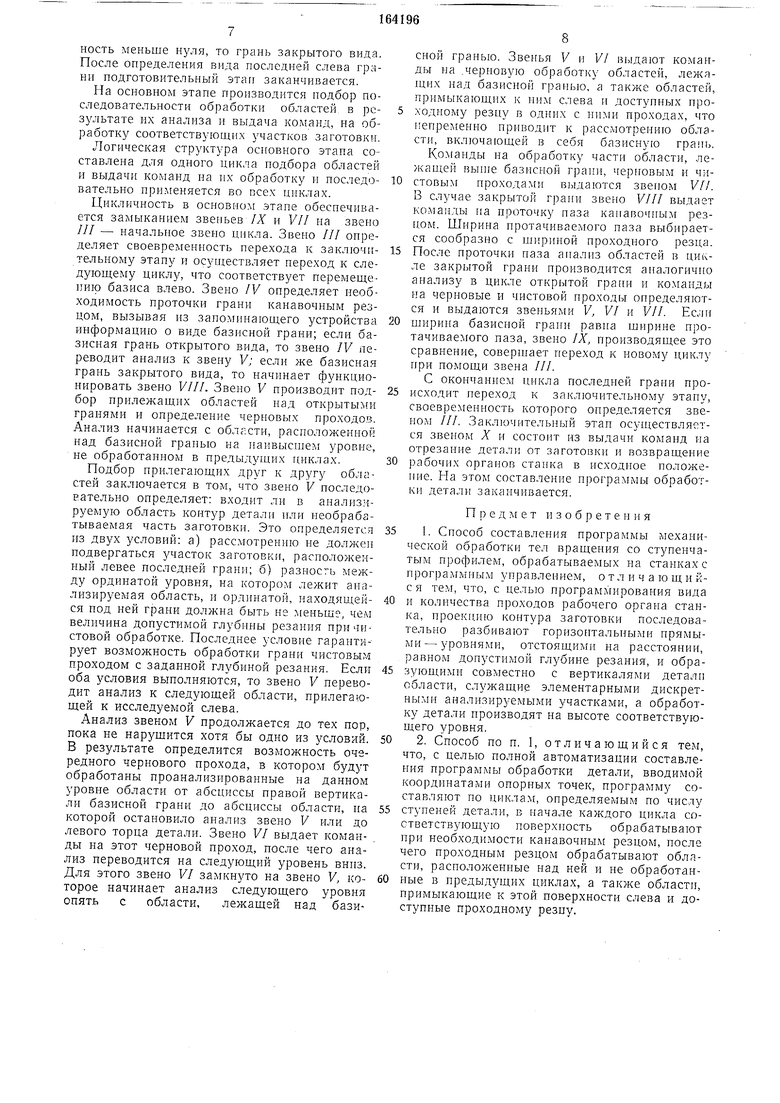

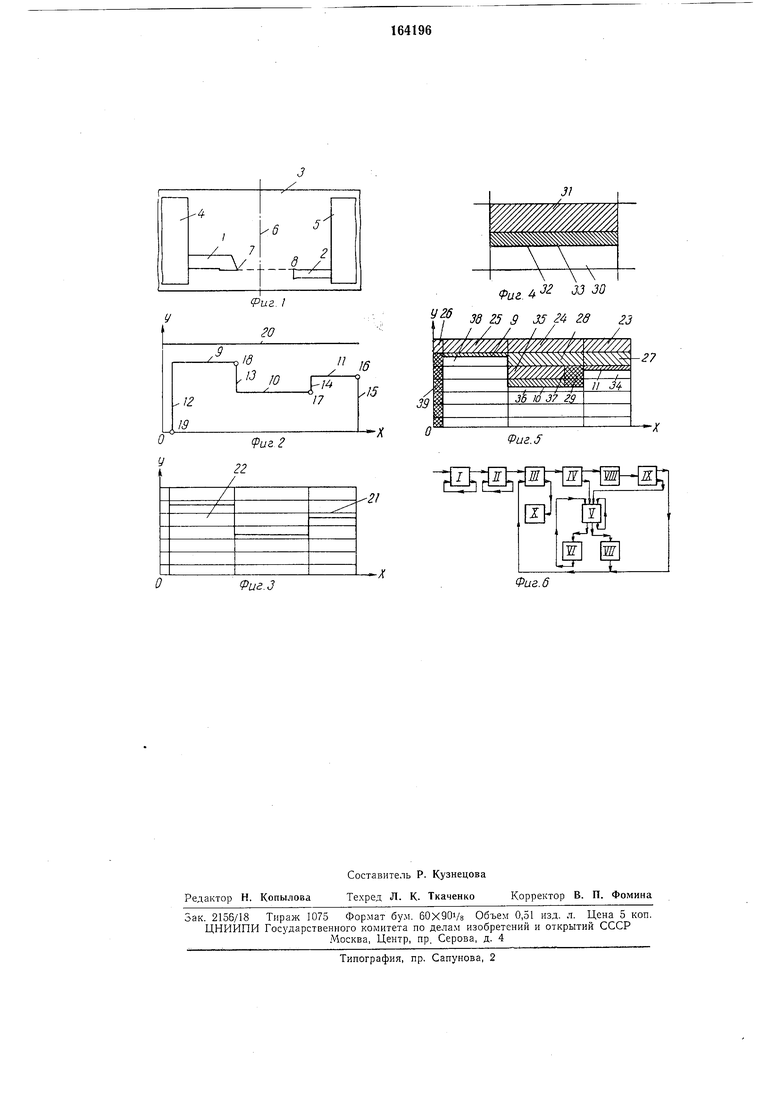

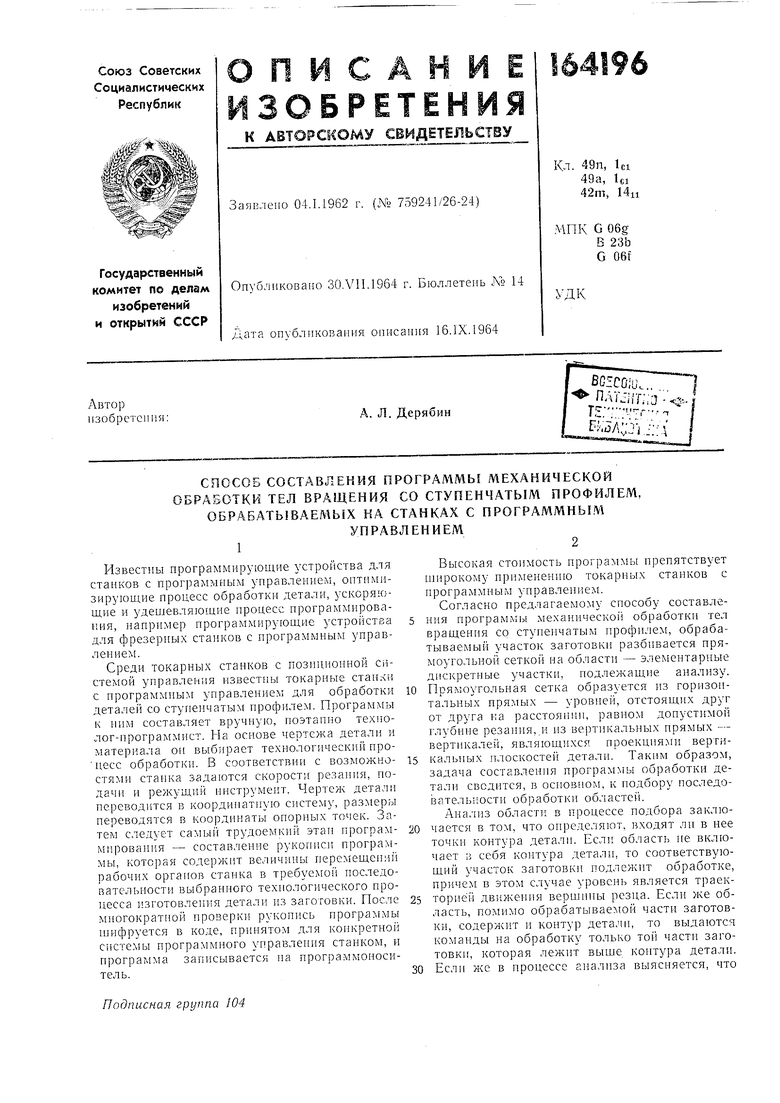

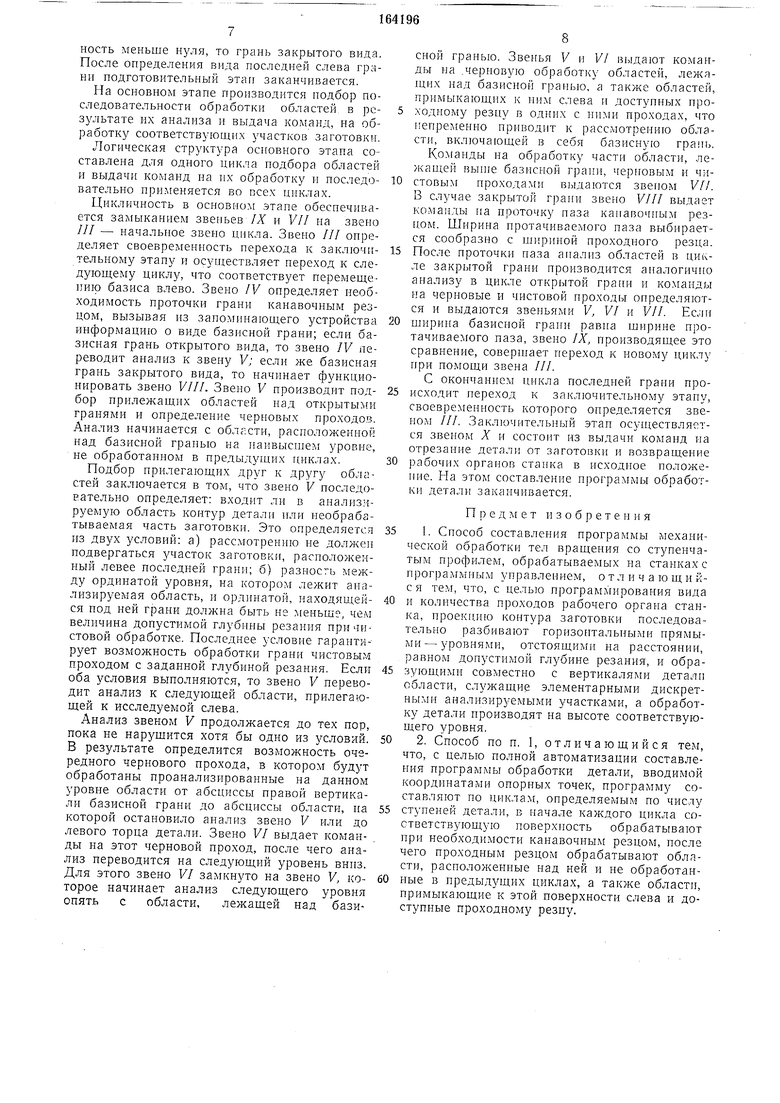

На фиг. 1 схематично показано расположение резцов токарного станка с программным управлением для обработки деталей со ступенчатым профилем; на фиг. 2 - проекция сечения детали плоскостью, проходящей через ее ось вращения, и задание контура детали координатами опорных точек; на фиг. 3 - разделение проекции заготовки на элементарные дискретные участки - области; на фиг. 4 - анализ обрабатываемого участка заготовки согласно предложенному способу; на фиг. 5 - обработка грани двумя проходами: черновым и чистовым; на фиг. 6 - логическая структура способа составления программы.

Рабочими органами стайка являются проходпой / и канавочный 2 резцы, закрепленные на одном суппорте 3 резцедержателями 4 и 5 по разные стороны от оси 6 вращения детали. При установке резцов вершина 7 проходного и правый конец 8 режущей кромки канавочного резца, условно принятый за его верщину, располагаются в одной плоскости, перпендикулярной к оси вращения детали. Команды, управляющие станком, содержат информацию о виде, направленни и величине перемещений рабочих органов. Заготовки цилиндрической формы поступают на станок зацентрованным;и с обработанными торнами, а приспособление для крепления заготовки обеспечивает ее постоянную установку от базового торца.

Исходной информацией о геометрнческих размерах обрабатываел ой детали является проекция сечения детали плоскостью, проходящей через ее ось вращения, на координатную плоскость, параллельную секущей пло скости. Как показано на фиг. 2, соответствующий чертеж располагается в прямоугольной системе координат ХОУ. Ось ОУ совмещена с осью вращення детали на токарном станке. .

Пусть, например, контур детали состоит из горизоитальных участков (граней) 9, 10 и //. представляющих собой обрезки, по которы.м цилиндрическая поверхность- детали пересекается проходящей через ее ось координатной

плоскостью, и из вертикальных участков (вертикалей) 12, 13, 14 и 15, представляющих собой обрезки, по которым координатная плоскость пересекает вертикальные поверхности детали, перпендикулярные ее оси вращения.

Расстояния граней от оси абсцисс и вертикалей от оси ординат однозначно определяются координатами угловых точек 16, 17, 18 и 19 пересечения граней с прилежащими вертикалями. Информация о диаметре заготовки задается ординатой 20.

Горизоитальные прямые 21 - уровни, на которые разбивается проекция-заготовка, являются разрещенными траекториями движения вершины проходного резца при продольном его перемещении, во время черновой обработки детали. Таким образом, черновая обработка деталн ведется на высотах уровней, а расстояние между ними определяет глз бину чернового резания. Пересечение уровней с

вертикалями разбивает обрабатываемый участок заготовки па прямоугольники 22 (области) , являющиеся элементарными дискретными участками, подлежащими анализу в процессе составления программы обработки детали. Последовательность обработки детали онределяется подбором областей. При каждом черновом ггроходе обрабатывается определенная часть заготовки, представляющая одну или ряд примыкающих друг к друГУ областей, лежащих на одном уровне. Черновой проход, показанный па фиг. 4, образован нрилежащими областями 23, 24, 25 и 26. Следующий черновой проход образован областями 27 и 28.

Последовательность анализа областей разбивается на циклы по числу граней детали. Каждый цикл связан с определенной гранью детали, называемой в этом цикле базисом. Грани детали могут быть закрытыми и открытыми. Грань является закрытой, если ее ордината меньще орднпаты прилегающей справа грани. Такой гранью является грань 10. Для обработки закрытой грани у правого конца ее необходимо предварительпо проточить канявочным резцом паз 29 для ввода проходного резца, после чего правая вертикаль базисной грани 10 смещается в полол ение 37. После проточки паза грань 10 по существу становится открытой, так как к ней есть доступ

если ее ордината больше ординаты прилегающей справа грани. Открытыми гранями являются грани 9 и /У. Для обработки открытой грани достаточно применения проходного резца.

В каждом цикле производится анализ областей детали, доступных проходному резцу, движущемуся влево от правой вертикали базиса, и выдача команд на их обработку. Согласно этому, анализ обрабатываемого участка заготовки в каждом цикле заключается в следующем. Определяют вид базисной грани, и если опа закрытая, то предварительно канавочным резцом протачивают паз. Затем определяют наивысщую область над базисной гранью, не обработанную в предыдущих циклах; с уровня этой области начинается подбор областей, лежащих на одном уровне, для определения чернового прохода. Рассмотрение каждого уровня начинается с области, расположенной над базисной гранью, и продолжается влево до тех пор, пока на этом уровне не встретится область, содержащая контур детали или необрабатываемую часть заготовки. Черновой проход на данном уровне ведется от вертикали базисной грани до вертикали области, на которой остановлен анализ. Далее рассматривают следующий уровень аналогично описанному.

Последовательный анализ уровней приводит к обязательному рассмотрению области, содержащей базисную грань. Часть этой области, лежащая выще контура детали, обрабатывается отдельными черновыми и, при необходимости, чистовыми проходами. Обычно не все поверхности детали нуждаются в чистовой обработке. Если такая необходимость имеется, но целесообразнее вести чистовую обработку специально предназначенным для этого резцом, то к ординате грани добавляется необходимый для чистовой обработки припуск, а черновая обработка заканчивается на ординате припуска. Если же чистовая обработка будет произведена тем же резцом, но с определенной для чистовой обработки глубиной резания, то обработка поверхности закончится чистовым проходом.

Фиг. 4 поясняет обработку области 30, включающий в себя контур детали. Черновой проход 31 производится таким образом, что после него над базисной гранью 32 остается припуск 33, необходимый для получения требуемой чистоты поверхности при тех же скоростях, что и для чернового резания. В частном случае, черновой проход 31 может отсутствовать. После анализа и выдачи команд на обработку базисной грани переходят к следующему циклу, базисом которого является находящаяся слева грань.

Так, для приведенной на фиг. 5 конфигурации детали первый цикл, базисом которого является открытая грань 11, будет состоять из двух черновых проходов с наибольщей глубиной резания, в результате которых подвергнутся обработке области 23, 24, 25, 26 и закончится обработкой участка области 34, лежащего над гранью 11, черновым и чистовым проходами. Второй цикл, базисом которого служит закрытая грань 10, начинается с проточки паза 29, включает в себя, как и в случае открытой грани, черновой проход с наибольщей глубиной резания обработки области 55 и заканчивается обработкой участка области

36,лежащего над гранью 10, двумя проходами - черновым и чистовым, учитывая смещение нравой вертикали грани 10 в положение

37.В третьем цикле подлежит обработке лищь участок области 38, -лежащей над гранью 9, так как все области над ним подвергнутся обработке в нредыдущих циклах.

После анализа всех граней и выдачи команд па их обработку выдаются команды на отрезание детали, в результате чего канавочным резцом будет обработан участок 39. На этом

анализ и выдача команд на обработку детали будут окончены.

Таким образом, в каждом цикле совместно с областями, лежащими над базисной гранью, в тех же проходах подвергнутся обработке области, примыкающие к ним слева и доступные проходному резцу. Все грани поочередно являются базисными и, следовательно, по окончании последнего цикла будут рассмотрены все области обрабатываемого участка заготовки и выданы команды на их обработку.

На фиг. 6 представлен в виде логической структуры один из возмолсных вариантов реализации предлагаемого способа составления программы обработки детали на вычислительной мащине.

Логическая структура состоит из десяти звеньев, в каждом из которых соверщается определенная логическая операция анализа. Функционирование, согласно логической

структуре, начинается с момента окончания ввода исходной информации и разделяется на три этапа; подготовительный, основной и заключительный.

На подготовительном этапе проекция заготовки разбивается на уровни и определяется вид граней. Разбивку на уровни производит звено /. Для случая равноотстоящих уровней звено / нронзводит последовательное вычитание величины наибольщей глубины резания из

ординаты выщестоящего уровня с последующей фиксацией результата как ординаты нового уровня в запоминающем устройстве. Первым уровнем является проекция контура заготовки. Последовательное определение ypoRней продолжается до тех пор, пока не будет разбита вся проекция заготовки до оси вращения.

После появления уровня с отрицательной ординатой, что говорит об окончании разбивки

на уровни, начинает функционировать звено // определения вида граней. Вид грани определяется знаком разности между ордннатой исследуемой грани и ордннатой грани, прилежащей к ней справа: если разность больще

ность меньше нуля, то грань закрытого вида. После определения вида последней слева грани подготовительный этап заканчивается.

На основном этапе производится подбор последовательности обработки областей в результате их анализа и выдача команд, на обработку соответствующих участков заготовки.

Логическая структура основного этапа составлена для одного цикла подбора областей и выдачи команд на их обработку и последовательно применяется во всех циклах.

Цикличность в основном этапе обеспечивается замыканием звеньев //f и VII на звено /// - начальное звено цикла. Звено /// определяет своевременность перехода к заключительному этапу я осуществляет переход к следующему циклу, что соответствует перемещецщр базиса влево. Звено IV определяет необходимость проточки грани канавочным резцом, вызывая из запоминающего устройства информацию о виде базисной грани; если базисная грань открытого вида, то звено IV переводит анализ к звену V; если же базисная грань закрытого вида, то начинает функционировать звено VI. Звено V производит подбор прилежащих областей над открытыми гранями и определение черновых проходов. Анализ начинается с области, расположенной над базисной гранью на наивысшем уровне, не обработанном в предыдущих циклах.

Подбор прилегающих друг к другу областей заключается в том, что звено V последорательно определяет: входит ли в анализируемую область контур детали пли необрабатываемая часть заготовки. Это определяется из двух условий: а) рассмотрению не должен подвергаться участок заготовки, расположенный левее последней грани; б) разность между ординатой уровня, на котором лежит анализируемая область, и ординатой, находящейся под ней грани должна быть не меньше, чел: величина допустимой глубпны резання при чистовой обработке. Последнее условие гараитирует возможность обработки грани чистовым проходом с заданной глубиной резания. Еслн оба условия выполняются, то звено V переводит анализ к следующей области, прилегающей к исследуемой слева.

Анализ звеном V продолжается до тех пор, пока не нарушится хотя бы одно из условий. В результате определится возможность очередного чернового прохода, в котором будут обработаны проанализированные на данном уровне области от абсциссы правой вертикали базисной грани до абсциссы области, на которой остановило анализ звено V или до левого торца детали. Звено V выдает команды на этот черновой проход, после чего анализ переводится на следующий уровень вниз. Для этого звено V замкнуто на звено V, которое начинает анализ следующего уровня опять с области, лежащей над базисной гранью. Звенья V и VI выдают команды иа .черновую обработку областей, лежащих над базисной гранью, а также областей, примыкающих к иим слева и доступных проходному резцу в одних с ними проходах, что непременно приводит к рассмотрению области, включающей в себя базисную грань. Команды на обработку части области, лежап1,ей вьцие базисной грани, черновым и чистовым проходами выдаются звеном V//. В случае закрытой грани звено V выдает команды иа проточку паза капавочным резцом. Ширина цротачиваемого паза выбирается сообразно с шириной проходцого резца.

После проточки паза анализ областей в цикле закрытой граии производится аналогично анализу в цикле открытой грани и команды на черновые и чистовой проходы определяются и выдаются звеньями V, VI и VII. Еслгт

щирина базисной грани равна ширине протачиваемого паза, звено IX, производящее это сравнение, совершает переход к новому циклу при помощи звена ///.

С окончанием цикла последней грани происходит переход к заключительному этапу, своевременность которого онределяется звеном ///. Заключительный этап осуществляется звеном X и состоит из выдачи команд на отрезание детали от заготовки и возвращение

рабочих органов станка в исходное положение. На этом составление программы обработки детали закапчивается.

Предмет и з о б р е т е и и я

1. Способ составления программы механической обработки тел вращения со ступенчатым профилем, обрабатываемых на станках с программным управлением, отличающийся тем, что, с целью программирования вида

и количества проходов рабочего органа станка, проекцию контура заготовки последовательно разбивают горизонтальными прямыми- уровнями, отстоящими на расстоянии, равном допустимой глубине резания, и образующи-ми совместно с вертикалями детали области, служащие элементарными дискретными анализируемыми участками, а обработку детали производят на высоте соответствующего уровня.

2. Способ по п. 1, отличающийся тем, что, с целью полной автоматизации составления программы обработки детали, вводимой координатами опорных точек, программу составляют по циклам, определяемым по числу

ступеней детали, в начале каждого цикла соответствующую поверхность обрабатывают при необходимости канавочным резцом, цосле чего проходным резцом обрабатывают области, расиоложенные над ней и не обработанные в нредыдущих циклах, а также области, примыкающие к этой поверхности слева и доступные проходному резцу.

fuz.

Ри.г.. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ИНСТРУМЕНТА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1973 |

|

SU382065A1 |

| Система автоматического управления положением инструмента металлорежущего станка | 1976 |

|

SU641404A2 |

| Способ точения открытой границы цилиндрической или конической поверхностей заготовки с её торцевой поверхностью и инструмент для осуществления способа | 2020 |

|

RU2756056C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ИЗДЕЛИЯ МЕТОДОМ МНОГОПРОХОДНОГО СТРОГАНИЯ НА СТАНКАХ С ЧПУ И СТРОГАЛЬНЫЙ РЕЗЕЦ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296036C1 |

| Способ определения оптимальных режимов резания для станков с ЧПУ | 2021 |

|

RU2807258C1 |

| Способ обработки деталей из заготовок произвольной формы | 1974 |

|

SU502713A1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2015 |

|

RU2604742C2 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1990 |

|

RU2050247C1 |

0 сригг

гг

(Pua.J

18 13

Фиг. б

Авторы

Даты

1964-01-01—Публикация