Изобретение относится к станкостроению и может быть использовано для управления станками токарной группы.

Известен способ адаптивного управления токарным станком, включающий измерение силового параметра обработки, сравнение его с верхним и нижним предельными значениями, прерывание контурной подачи и отвод инструмента по поперечной координате при достижении силовым параметром верхнего предельного значения, прерывание отвода и возобновление контурной подачи при достижении силовым параметром нижнего предельного значения. Способ реализован в устройстве [1]

Недостатком способа является непостоянство скорости резания и непостоянство величины оборотной подачи в процессе радиального отвода инструмента, необходимость прерывания основной контурной подачи, снижающая производительность обработки, нерациональная последовательность обработки, при которой количество циклов отвода инструмента возрастает с увеличением конструктивной сложности детали. Кроме того, для многих основных типов токарных резцов способ оказывается неработоспособным. Например, поскольку при отводе основная контурная подача прерывается, то радиальный отвод токарного проходного резца с острым главным углом в плане вызовет мгновенную потерю контакта инструмента с заготовкой.

Известен также способ адаптивного управления токарным станком, включающий измерение текущего радиуса обработки и частоты вращения шпинделя, изменение частоты вращения шпинделя обратно пропорционально изменению текущего радиуса обработки и изменению величины контурной минутной подачи прямо пропорционально изменению частоты вращения шпинделя. Способ реализован в устройстве [2]

Недостатком способа является невозможность учета изменения глубины tр резания, которая наиболее существенно влияет на Р. Следовательно, полная стабилизация силового параметра при использовании способа [2] не достигается. Поскольку изменение программно заданной траектории (отвод) инструмента при появлении непредусмотренных управляющей программой отклонений припуска на обработку в способе [2] не производится, то при его использовании накладываются жесткие ограничения на первоначальные размеры и форму заготовок, что является существенным недостатком при черновой обработке.

Наиболее близким по технической сущности к изобретению является способ адаптивного управления токарным станком, включающий измерение текущего радиуса обработки, частоты вращения шпинделя и текущего значения силового параметра обработки, изменение частоты вращения шпинделя обратно пропорционально изменению текущего радиуса обработки и изменение величины контурной минутной подачи обратно пропорционально изменению силового параметра обработки относительно заданного предельного значения [3]

Изменением частоты n вращения шпинделя обратно пропорционально текущему радиусу обработки достигается стабилизация скорости резания v. Изменением величины минутной подачи Sм достигается стабилизация силового параметра обработки.

Недостатком известного способа является существенное непостоянство оборотной подачи S, поскольку минутная подача Sм изменяется под влиянием силового параметра, а частота n вращения шпинделя в зависимости от текущего радиуса обработки. Кроме того, поскольку с изменением глубины резания, пропорциональной ширине срезаемого слоя, происходит обратное изменение подачи, пропорциональной толщине срезаемого слоя, то распределение сил резания, действующих на переднюю грань инструмента, меняется случайным образом, что приводит к неустойчивому резанию (вибрациям), снижению стойкости инструмента и, в конечном итоге, к снижению производительности обработки. Поскольку изменения программно заданной траектории движения инструмента, его отвода от заготовки в способе не предусматривается, единственным путем уменьшения силового параметра при значительном увеличении глубины резания остается фактическое прекращение подачи, что также ведет к снижению производительности обработки при использовании известного способа.

Цель изобретения повышение производительности при черновой обработке.

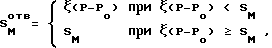

Это достигается тем, что в известном способе адаптивного управления токарным станком, включающем измерение текущего радиуса детали, частоты вращения шпинделя и текущего значения силового параметра, изменение частоты вращения шпинделя обратно пропорционально изменению текущего радиуса детали и изменению величины подачи инструмента, величину подачи инструмента изменяют прямо пропорционально изменению частоты вращения шпинделя, а при достижении силовым параметром заданного предельного значения дальнейшее перемещение инструмента сопровождают отводом его в направлении, перпендикулярном текущему направлению подачи, со скоростью, изменяемой в соответствии с выражением

S

одновременно изменяя подачу в текущем направлении в соответствии с выражением

одновременно изменяя подачу в текущем направлении в соответствии с выражением

S где Sм величина подачи; Sмтек составляющая подачи инструмента в текущем направлении; Sмотв составляющая подачи инструмента в направлении отвода; Р текущее значение силового параметра; Ро предельное значение силового параметра; ζ- коэффициент пропорциональности.

где Sм величина подачи; Sмтек составляющая подачи инструмента в текущем направлении; Sмотв составляющая подачи инструмента в направлении отвода; Р текущее значение силового параметра; Ро предельное значение силового параметра; ζ- коэффициент пропорциональности.

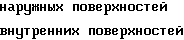

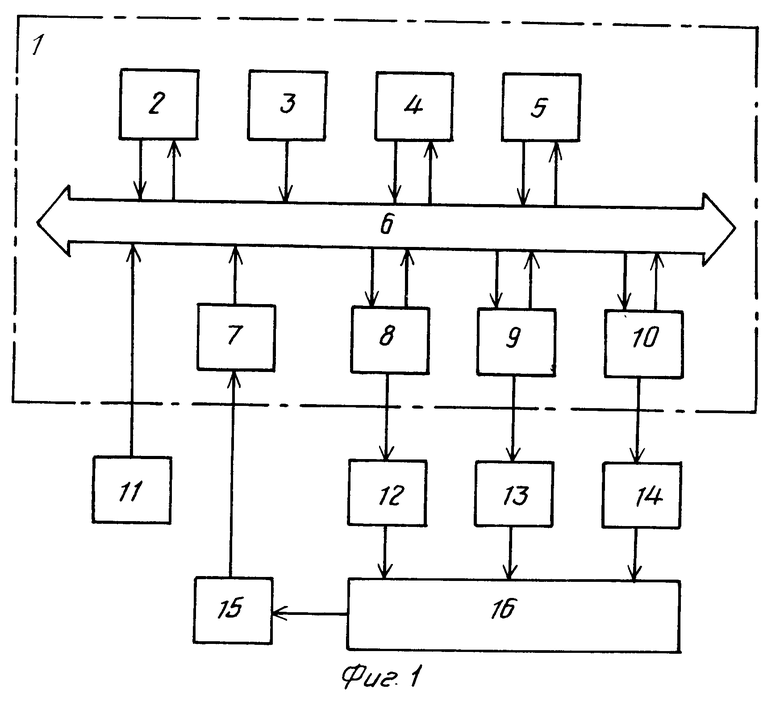

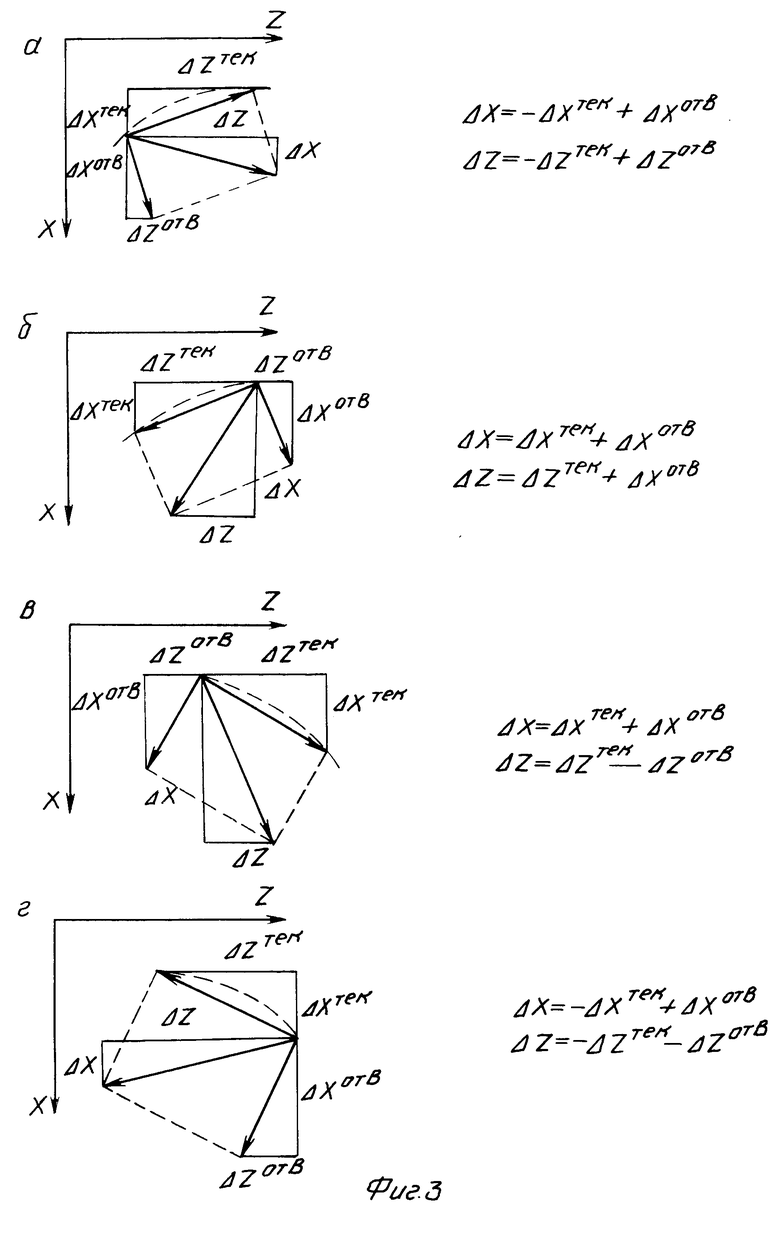

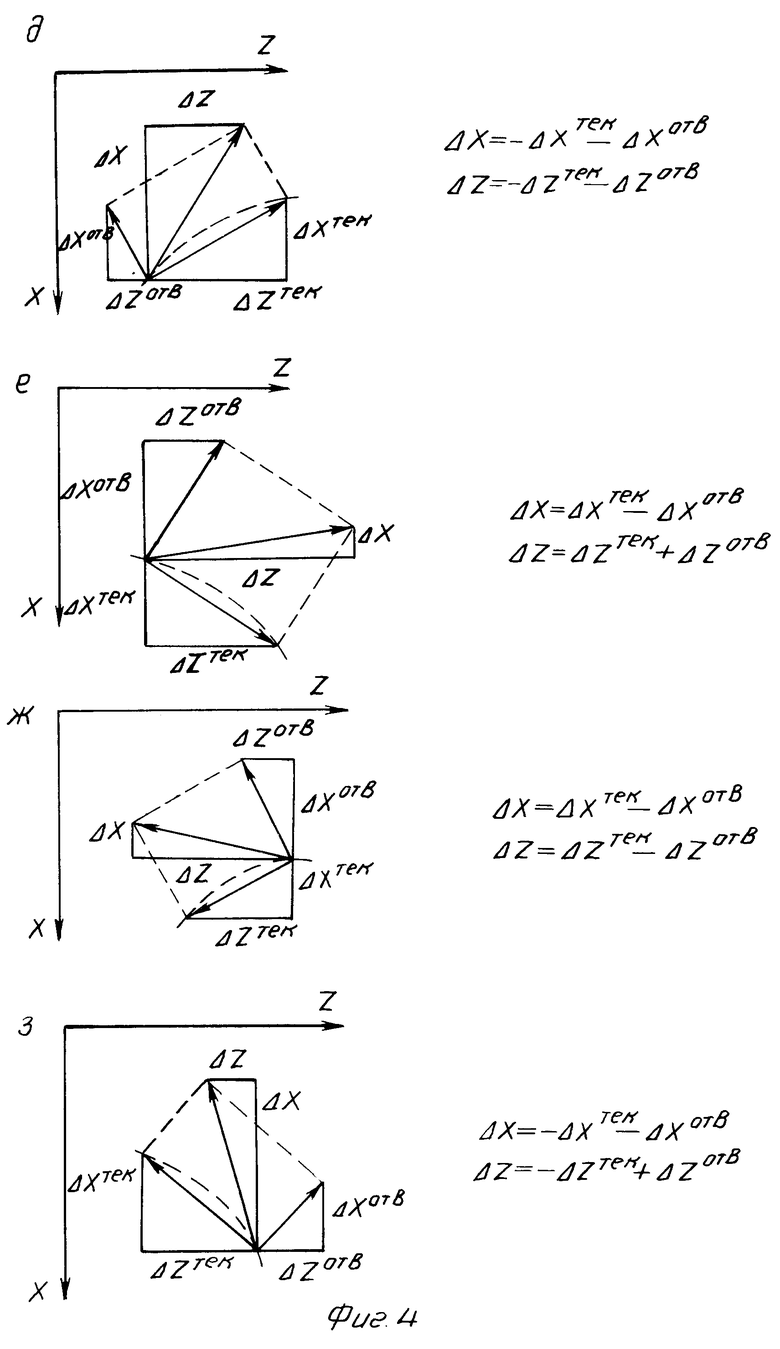

На фиг. 1 изображена структурная схема системы адаптивного управления, реализующей способ; на фиг.2 графическая иллюстрация процесса формирования очередного шага перемещения инструмента при использовании способа и принципа интерполяции на постоянной несущей частоте; на фиг.3 и 4 возможные сочетания направлений отработки текущих и отводящих микроперемещений инструмента соответственно на наружной и внутренней поверхностях; на фиг.5 пример траектории перемещения инструмента для частного случая обработки ступенчатого вала с использованием заготовки с произвольной формой осевого сечения.

Изобретение осуществляется следующим образом. В состав системы адаптивного управления, реализующей способ, входят устройство 1 ЧПУ (фиг.1), включающее процессор 2, блок 3 ввода управляющих программ, постоянное запоминающее устройство (ПЗУ) 4, оперативное запоминающее устройство (ОЗУ) 5, шина 6 обмена данными, блок 7 ввода сигналов от внешних источников информации, линейные интерполяторы (ЛИ) 8 и 9, блок 10 управления приводом главного движения, а также блок 11 задания константы предельного значения силового параметра, приводы 12 и 13 продольной и поперечной подачи инструмента, привод 14 главного движения, датчик 15 силового параметра и станок 16.

Блок 11 задания константы силового параметра представляет собой регистр хранения, снабженный логической схемой управления записью/считыванием, подключенный к шине 6 обмена данными и заполняемый с клавиатуры пульта управления устройства ЧПУ.

Датчик 15 силового параметра представляет собой пластину из упругой стали со встроенными пьезоэлектрическими первичными преобразователями, установленную между основанием поворотного механизма шестипозиционной револьверной головки и поперечными салазками суппорта (типовое техническое решение).

В ПЗУ 4 устройства 1 ЧПУ хранится резидентная программа работы процессора 2, обеспечивающая обработку управляющей информации, хранимой в ОЗУ 5, включая реализацию алгоритма адаптивного управления. Перед началом обработки в ОЗУ 5 по шине 6 с блока 3 вводится управляющая программа обработки, а с блока 11 предельное значение Ро силового параметра.

С началом обработки процессор 2 в соответствии с данными управляющей программы, записанной в ОЗУ 5, передает информацию о перемещении по шине 6 на вход ЛИ 8 и 9, управляющих приводами 12 и 13 продольной и поперечной подачи инструмента, а также информацию о начальной частоте nо вращения шпинделя в блок 10 бесступенчатого управления приводом 14 главного движения. Обращение процессора 2 к ЛИ 8 и 9, блоку 10 и остальным устройствам, подключенным к общей шине 6 обмена данными, происходит циклично с постоянным периодом τ (15-20 мс).

В каждом очередном цикле обращения к блоку 10 процессор 2 в соответствии с текущим радиальным положением инструмента передает в блок 10 управляющую информацию о частоте вращения шпинделя, рассчитываемой им по формуле

n no·  (1) где хо начальный радиус обработки, заданный в управляющей программе; х текущий радиус обработки, равный текущему значению поперечной координаты; no заданная в управляющей программе частота вращения шпинделя, соответствующая начальному радиусу обработки. Тем самым достигается постоянство скорости резания на уровне

(1) где хо начальный радиус обработки, заданный в управляющей программе; х текущий радиус обработки, равный текущему значению поперечной координаты; no заданная в управляющей программе частота вращения шпинделя, соответствующая начальному радиусу обработки. Тем самым достигается постоянство скорости резания на уровне

v 2 π xono 2 π xn const. (2)

В соответствии с заданным в управляющей программе значением оборотной подачи S, мм/об, процессор одновременно с изменением n производит изменение минутной подачи согласно уравнению

Sм S . n (3) Тем самым величина S поддерживается постоянной при любом изменении n.

Силовой параметр Р, таким образом, становится инвариантным по отношению к v и S, оставаясь зависимым только от третьего параметра режима резания tр. Эта зависимость практически для всех видов обрабатываемых материалов может считаться линейной:

tр K . P, (4) где К постоянный коэффициент, устанавливаемый в системе один раз на весь срок ее эксплуатации, исходя из максимальной загрузки станка по мощности при точении легкообрабатываемых материалов, что соответствует наибольшей чувствительности системы адаптивного управления к изменению силового параметра.

При черновой обработке заготовки из алюминиевого сплава твердостью НВ= 500 МПа со скоростью резания v 3,14 м/с и подачей S 0,2 мм/об на станке с мощностью главного привода N 11 кВт предельное значение силового параметра

Ро 2500 Н < Рmax N/v 3500 Н, расчетное значение глубины резания, поддерживаемой в процессе обработки, согласно эмпирической формуле

Р 35,7 . tр. S0,75.НВ0,5 составит

tp=  10,4 мм При этом К tp/P 0,00416 мм/Н.

10,4 мм При этом К tp/P 0,00416 мм/Н.

Для более твердых и прочных материалов при том же значении К стабилизация силового параметра на уровне Ро будет достигаться при меньших значениях tр.

Если в процессе обработки за некоторый промежуток времени Δ t произойдет превышение силовым параметром предельного значения на величину

Δ Р Р Ро, то дальнейшее перемещение инструмента сопровождается отводом его в направлении, перпендикулярном текущему направлению подачи, со скоростью

Sмотв ζ (Р Ро) ζ˙Δ Р. (5)

Значение коэффициента ζ определяется исходя из того, что работоспособная система должна обеспечивать подачу отвода, превышающую скорость изменения глубины резания:

S или ζ·ΔP ≥

или ζ·ΔP ≥  Тогда с учетом (4)

Тогда с учетом (4)

ζ·  ≥

≥  ζ ≥

ζ ≥  где Δ t постоянная времени, определяющая инерционность системы.

где Δ t постоянная времени, определяющая инерционность системы.

Поскольку суммарное значение минутной подачи должно поддерживаться на уровне Sм, то на диапазон изменения Sмотв введено ограничение

S

(6) а величина минутной подачи инструмента в текущем направлении изменяется в зависимости от величины Sмотв в соответствии с выражением

(6) а величина минутной подачи инструмента в текущем направлении изменяется в зависимости от величины Sмотв в соответствии с выражением

S (7)

(7)

В соответствии с принципом интерполяции "на постоянной несущей частоте" в каждом i-м цикле обращения процессора 2 к линейным интерполяторам 8 и 9 процессор рассчитывает величину микроперемещения

ai Sм ˙τ (8) которое успевает совершить инструмент за период τ, равный времени цикла обращения, после чего рассчитывает величину координатных микроперемещений ΔXi и ΔZ a

a которые по шине 6 передаются на входы ЛИ 8 и 9 для отработки приводами 12 и 13 подач за период τ.

которые по шине 6 передаются на входы ЛИ 8 и 9 для отработки приводами 12 и 13 подач за период τ.

При достижении силовым параметром предельного значения Ро процесс формирования траектории перемещения инструмента изменяется. Пусть в начале микроперемещения ai-1 (точка А на фиг.2) величина силового параметра Р. измеренная датчиком 15, достигла предельного значения Ро, соответствующего некоторой предельной глубине tPo резания, а после отработки ai-1 (в точке В на фиг.2) произошло увеличение tр, вызвавшее увеличение силового параметра на величину

Δ Рi-1 Pi-1 Po (9) где Рi-1 значение силового параметра, измеренное по окончании отработки ai-1. Тогда составляющие микроперемещения ai рассчитываются процессором 2 исходя из следующих соображений.

Очевидно, что для снижения силового параметра до уровня Ронеобходимо в процессе отработки следующего микроперемещения совершить одновременный отвод инструмента перпендикулярно текущему направлению подачи, за которое принимается направление предыдущего микроперемещения ai-1, на величину

aiотв tPi-1 tPo tPi-1, (10) где tPi-1 глубина резания в конце микроперемещения ai-1; Δ tPi-1 увеличение tP за время отработки ai-1. В соответствии с (4)

aiотв K . Pi-1 K . Po K . Δ Pi-1

ζ˙τ˙Δ Pi-1 (11)

С учетом ограничения подачи согласно (6) вычисление aiотвпроизводится процессором 2 по формуле

a

(12)

(12)

Одновременно в соответствии с (7) и (8) рассчитывается величина aiтек микроперемещения в текущем направлении по формуле

a (13) после чего процессор 2 производит расчет координатных микроперемещений по формулам, вытекающим из подобия треугольников ABL, BEF и BGH (фиг.2), учитывая, что координатные микроперемещения Δ Xi-1 и Δ Zi-1были вычислены им на предыдущем шаге интерполяции:

(13) после чего процессор 2 производит расчет координатных микроперемещений по формулам, вытекающим из подобия треугольников ABL, BEF и BGH (фиг.2), учитывая, что координатные микроперемещения Δ Xi-1 и Δ Zi-1были вычислены им на предыдущем шаге интерполяции:

ΔX ΔZ

ΔZ

(14)

ΔX ΔZ

ΔZ

Полная совокупность возможных сочетаний направлений отработки текущих и отводящих микроперемещений, включающая восемь сочетаний, приведена на фиг.3. В зависимости от знака текущих микроперемещений и вида обрабатываемой поверхности (наружная или внутренняя) изменяется знак микроперемещений отвода. С учетом этого общее правило суммирования, используемое процессором 2 при расчете координатных микроперемещений Δ Xi иΔ Zi на каждом очередном участке ai, определяется выражениями

sign(ΔXi) X

X sign(ΔX

sign(ΔX X

X +sign(П)

+sign(П) X

X

sign(ΔZi) Z

Z sign(ΔZ

sign(ΔZ Z

Z -sign(П)·sign(ΔX

-sign(П)·sign(ΔX

× sign(ΔZ Z

Z (15)

(15)

где Δ Xi|Δ ZiΔ Xiтек|Δ Ziтек|Δ Хiотв|Δ Ziотв абсолютные значения координатных микроперемещений;

sign( Δ Xi), sign( Δ Zi), sign(Δ Xiтек), sign(Δ Ziтек), знаки координатных микроперемещений Δ Хi, Δ Zi, Δ Xiтек и Δ Ziтек,

Sign (П)

В управляющей программе обработки задаются относительные координаты опорных точек траектории перемещения инструмента при выполнении предчистового прохода (точки А-В-С-D-Е, фиг. 4). Вид обрабатываемой поверхности (наружная или внутренняя) задается в управляющей программе одновременно с заданием режима адаптивного управления при помощи выбранной для этой цели пары подготовительных функций (например, G25 адаптивная обработка наружной поверхности, G26 адаптивная обработка внутренней поверхности). Наряду с поддержанием постоянства скорости резания и подачи формированием текущей траектории перемещения инструмента в зависимости от изменения силового параметра процессор 2 выполняет функции модификации траектории рабочего прохода, исключающей возможность нарушения заданного окончательного контура детали в процессе эквидистантного повторения предшествующего профиля обрабатываемой заготовки, сформированного на предыдущем рабочем проходе. С учетом этого на фиг. 4 показан примерный вид траектории перемещения инструмента, где цифрами 0-16 отмечена последовательность выполнения рабочих проходов. Процесс обработки заканчивается, когда инструмент при очередном рабочем проходе последовательно обойдет точки A-B-C-D-E (фиг.4) заданного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления зубофрезерованием | 1990 |

|

SU1715522A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

| Система адаптивного управления токарным станком | 1977 |

|

SU656025A1 |

| Способ регулирования режимов резания | 1977 |

|

SU618258A1 |

| Способ измерения тангенциальной составляющей силы резания при многоразовом точении | 1982 |

|

SU1143514A1 |

| АВТОМАТИЧЕСКИЙ ТЕКУЩИЙ КОНТРОЛЬ СОСТОЯНИЯ ИНСТРУМЕНТА | 1997 |

|

RU2180967C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОПИРОВАЛЬНЫМ ТОКАРНЫМ СТАНКОМ С АВТОМАТИЧЕСКОЙ КОРОБКОЙ СКОРОСТЕЙ ПОДАЧ СТАНКА | 2013 |

|

RU2543020C2 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

Использование: при черновой токарной обработке на станках с числовым программным управлением. Сущность: при обработке изменяют частоту вращения шпинделя обратно пропорционально радиусу детали. Изменяют минутную подачу прямо пропорционально частоте вращения шпинделя. При достижении силовым параметром предельного значения осушествляют отвод инструмента перпендикулярно текущему направлению подачи на основе зависимости, обеспечивающей постоянство силового параметра, с одновременным изменением минутной подачи в текущем направлении на основе зависимости, обеспечивающей требуемой суммарное значение минутной подачи. 5 ил.

СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ, включающий измерение текущего радиуса детали, частоты вращения шпинделя и текущего значения силового параметра, изменения частоты вращения шпинделя обратно пропорционально изменению текущего радиуса детали и изменение величины подачи инструмента, отличающийся тем, что, с целью повышения производительности, величину подачи инструмента изменяют прямо пропорционально изменению частоты вращения шпинделя, а при достижении силовым параметром заданного предельного значения дальнейшее перемещение инструмента сопровождают отводом его в направлении, перпендикулярном текущему направлению подачи, со скоростью, изменяемой в соответствии с выражением

одновременно изменяя подачу инструмента в текущем направлении в соответствии с выражением

где Sм величина подачи;

S

S

P текущее значение силового параметра;

Pо предельное значение силового параметра;

ζ коэффициент пропорциональности.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Исследование, разработка и внедрение адаптивной системы управления для станков с ЧПУ модели 16К20ФЗ | |||

| Отчет по НИР, Гос | |||

| рег | |||

| N 78015042, Ульяновск, 1980. | |||

Авторы

Даты

1995-12-20—Публикация

1990-09-06—Подача