(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПОЛОЖЕНИЕМ ИНСТРУМЕНТА МЕТАЛЛОРЕЖУЩЕГО

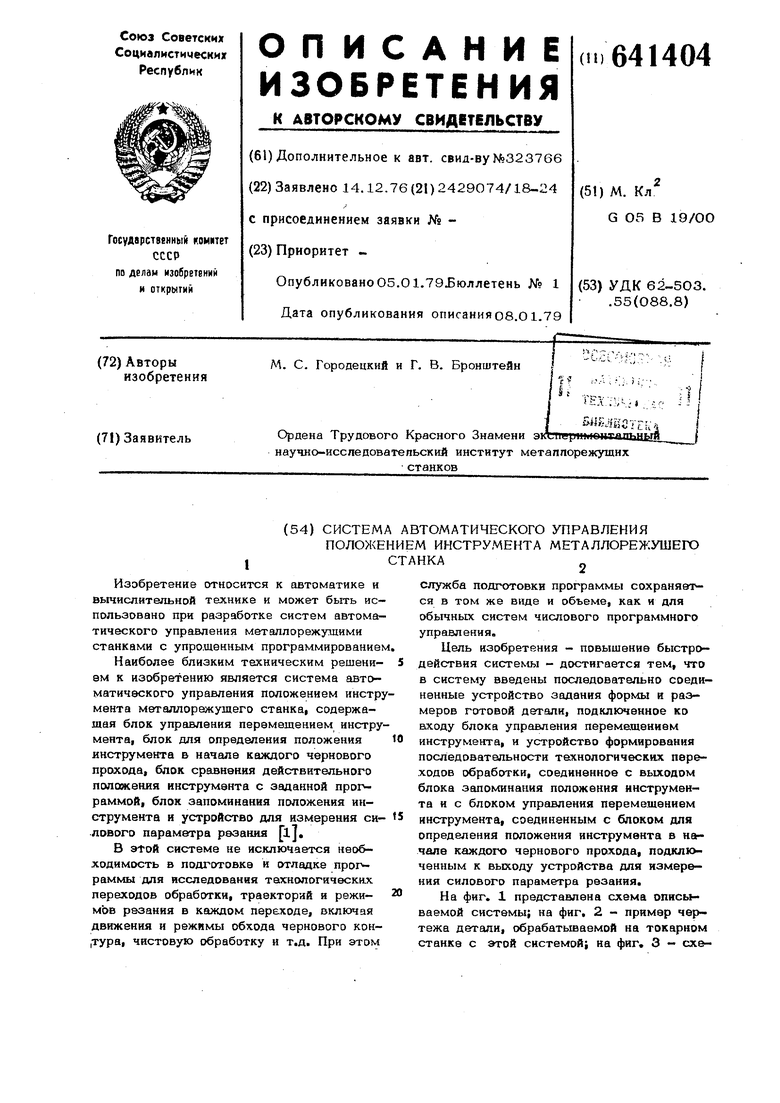

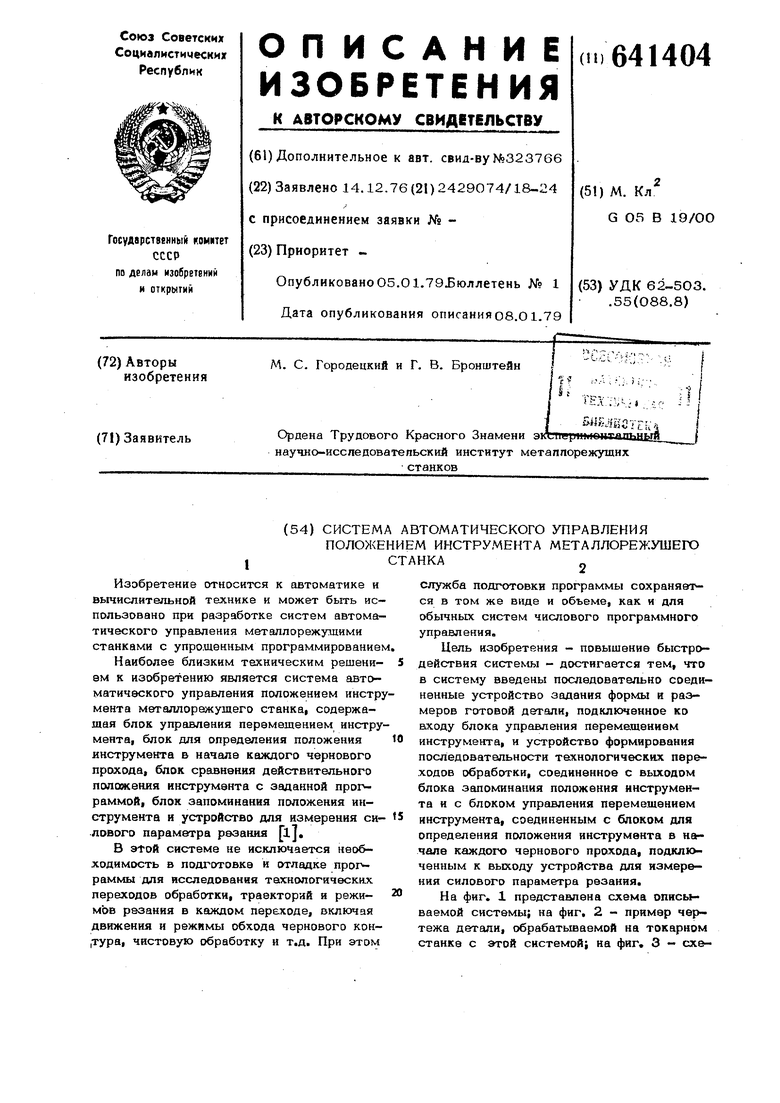

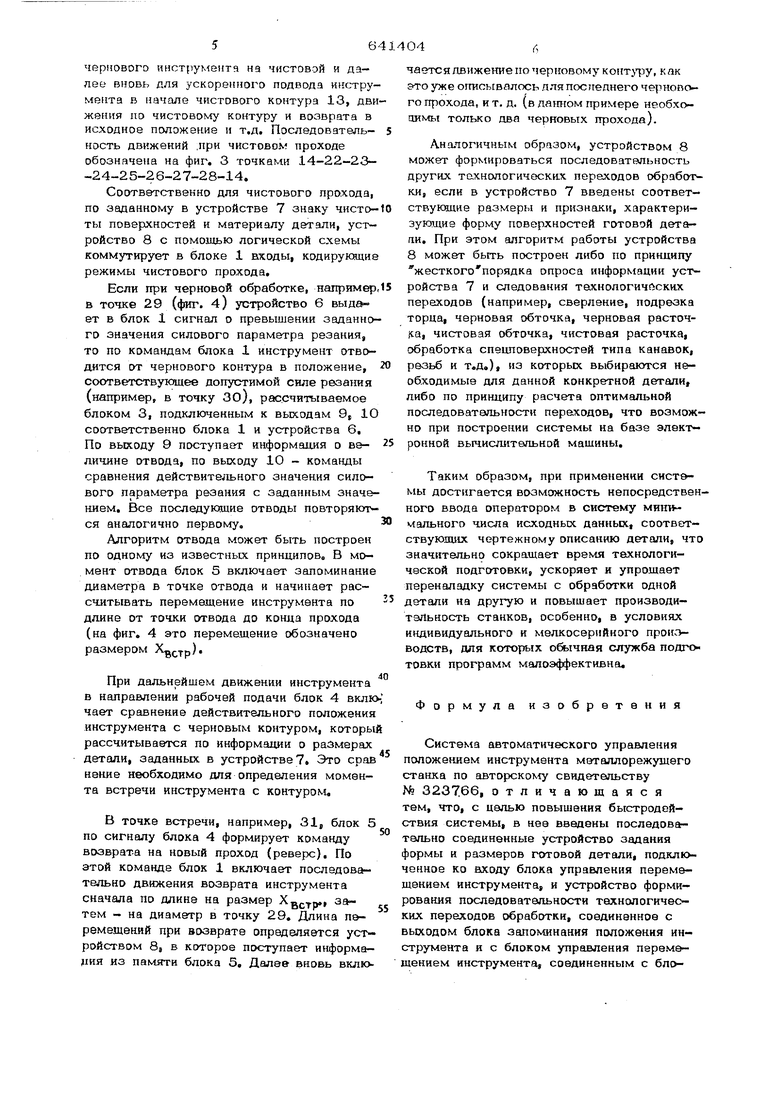

I СТАНКА„ ма расчетных траекторий движения инстру. мента для получения готовой детали по фиг. 2; на фиг. 4 - схема траекторий движеиия инструмента при черновой обработке детали по фиг. 2, Система (фиг, 1) включает блок управления перемещением инструмента i, рабочий орган с инструментом 2, блок для определения положения инструмента в начале каждого чернового прохода 3, блок сра нения действительного положения инструмента с заданной программой 4, блок запоминания положения инструмента 5, устройство для измерения силового параметра резания 6. Дополнительно система включаВТ устройство задания формы и размеров готовой детали 7, устройство формирования последовательности технологических переходов обработки 8 и выходы связи 9, 1О блока 3 с блоком 1 и устройством 6, Устройство задания формы и размеров готовой детали 7 может быть выполнено, . например, в виде блока с панелью, содержащей группы элементов ввода и памяти (например, переключатели, клавиши и ,) Каждая из групп отличается функциональным назначением и отражает форму, размеры и т&хнологические параметры (материал, чистоту поверхностей и дрв) готовой детали, Расположение элементов ввода на пане лй может соответствовать мнемоническому принципу построения рабочего или опера ционного чертежа детали. Устройство формирования последователь

ности технологических переходов обработки 8 может быть выполнено, например, в виде коммутатора с логической схемой подключения выходов устройства 7 и бло-на 5 ко входам блока 1, кодирующем направление, величину и режим перемащений инструмента.

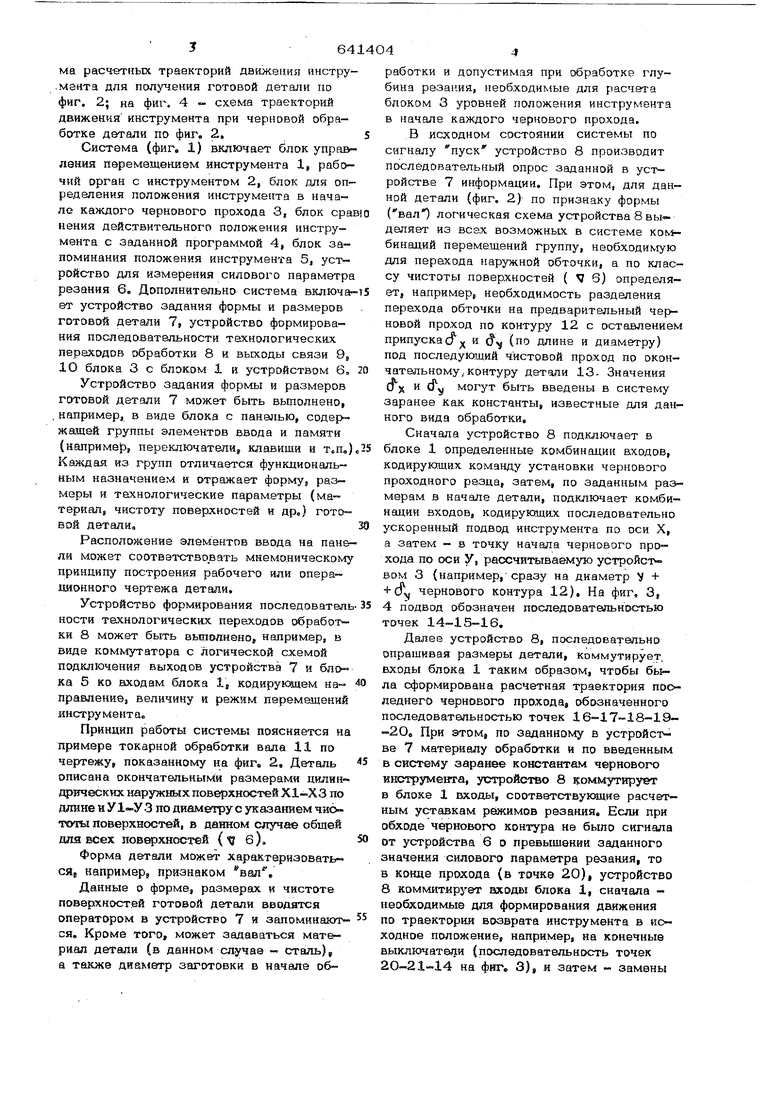

Принцип работы системы поясняется на примере токарной обработки вала 11 по чертежу, показанному на фиг« 2, Деталь описана окончательными размерами цилнн- щ 1ческих наружных поверхностей Х1-ХЗ по длине и У1-У 3 по диаметру с указанием чибтюты поверхностей, в данном случае обшей для всех поверхностей ( б).

Форма детали может характеризовать Си, например, признаком вап.

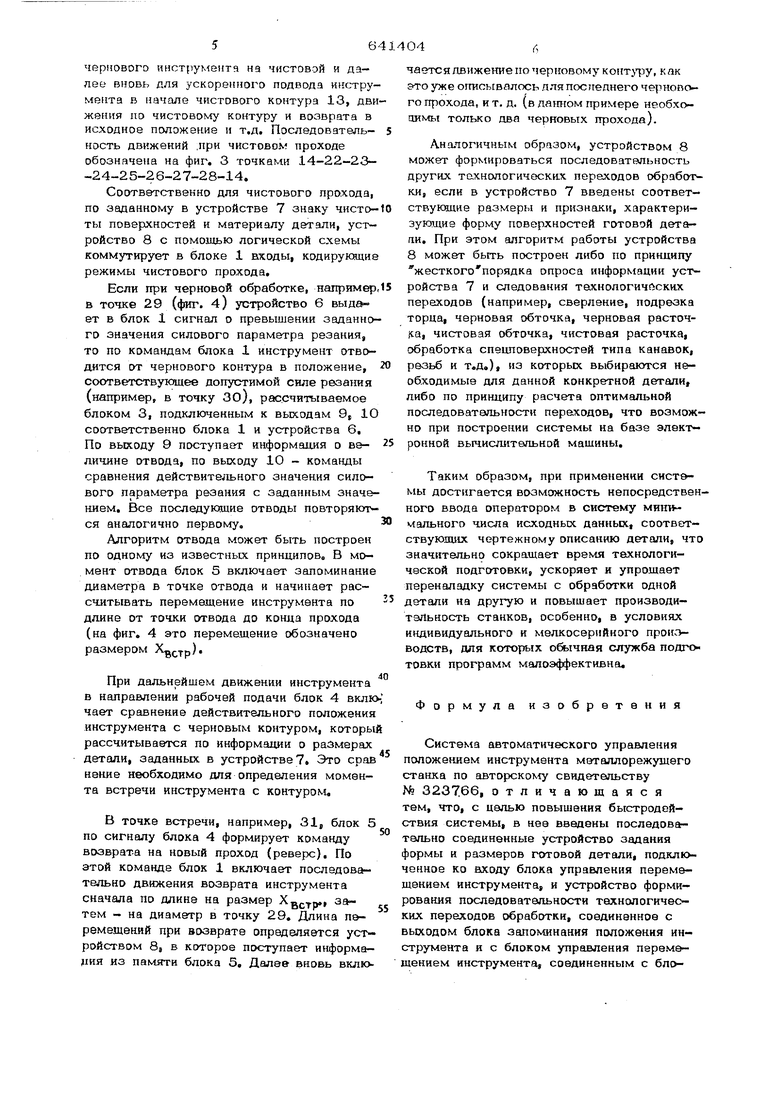

Данные о форме, размерах и чистоте поверхностей готовой детали вводятся оператором в устройство 7 и запоминаютсЯ, Кроме того, может задаваться мате риал детали (в данном случае - сталь), а также диаметр заготовки в начале обточек 14-15-16.

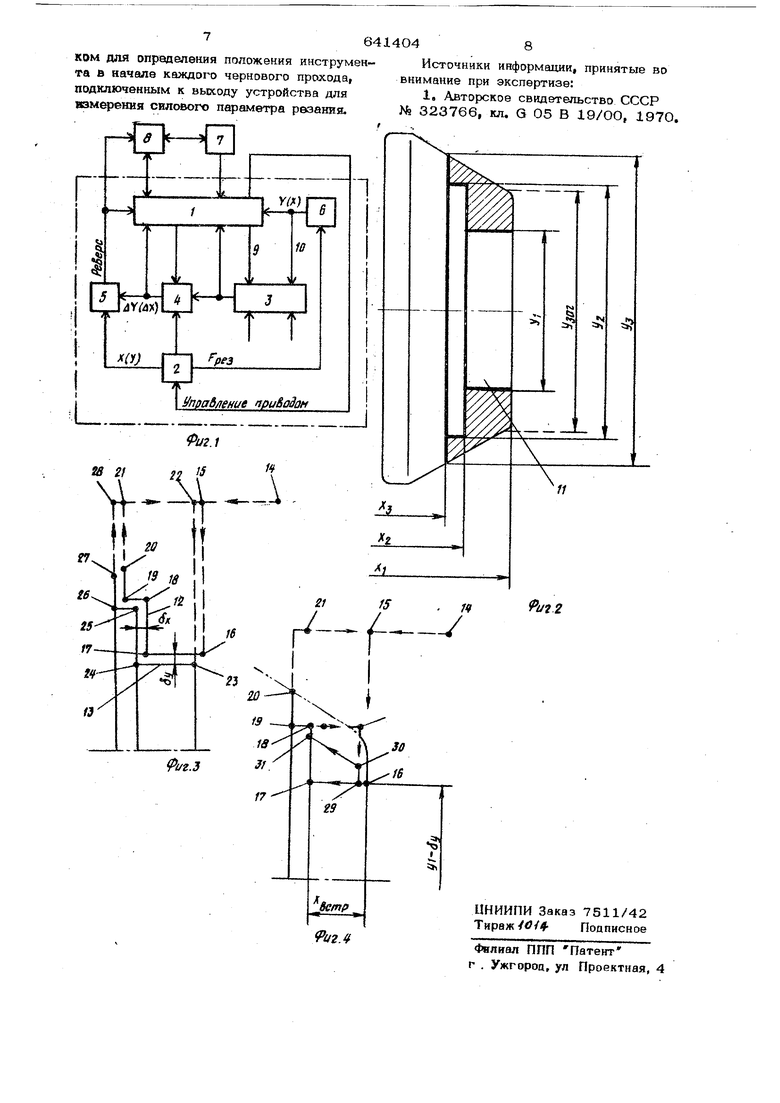

Далее устройство 8, последоватапьио опрашивая размеры детали, коммутирует, входы блока 1 таким образом, чтобы была сформирована расчетная траектория последнего чернового прохода, обозначенного последовательностью точек 16 17-18-19-20 При этом, по заданному в устройстве 7 материалу обработки и по введенньгм в систему заранее константам чернового инструмента, у1зтройство 8 1 :оммутирует а блоке 1 входы, соответствукацие расчетным уставкам режимов резания. Если при обходе чернового контура не было сигнала от устройства 6 о превышении заданного значения силового параметра резания, то в конце прохода (в точке 20), устройство 8 коммиткрует юсоды блока 1, сначала необходимые для формирования движения по траектории возврата инструмента в исходное положение, например, на конечные выключатели (последовательность точек на фнге 3), и затем - замены работки и допустимая при обработке глубина резания, необходимые для расчета блоком 3 уровней положения инструмента в начале каждого чернового прохода. В исходном состоянии системы по сигналу пуск устройство 8 производит последовательный опрос заданной в устройстве 7 информации. При этом, для данной детали (фиг. 2) по признаку формы (валО логическая схема устройства В выделяет из всех возможных в системе ком- бинаций перемещений группу, необходимую для перехода наружной обточки, а по классу чистоты поверхностей ( 6) определяет, например, необходимость разделения перехода обточки на предварительный черновой проход по контуру 12 с оставлением припускаcT f и (по длине и диаметру) под последующий чистовой проход по окончательному; контуру детали 13- Значения rfx и сГу могут быть введены в систему заранее как константы, известные для данного вида обработки. Сначала устройство 8 подключает в блоке 1 определенные комбинации входов, кодирующих команду установки чернового проходного резца, затем, по заданным размерам в начале детали, подключает комбинации входов, кодирующих последовательно ускоренный подвод инструмента по оси X, а затем - в точку начала чернового прохода по оси у, рассчитываемую устройством 3 (например,сразу на диаметр V + + cf« чернового контура 12). На фиг, 3, 4 подвод обозначен последовательностью чернового инструмента на чистовой и далее вновь для ускоренного подвода инструмента в начале чистового контура 13, дви жения по чистовому контуру и возврата в исходное положение и т.д. Последовательность движений .при чистовом проходе обозначена на фиг. 3 точками 14-22-23-24-25-26-27-28-14. Соответственно для чистового прохода, по заданному в устройстве 7 знаку чисто- ты поверхностей и материалу детали, устройство 8 с помокцзЮ логической схемы коммутирует в блоке 1 входы, кодирующие режимы чистового прохода. Если при черновой обработке, на11ример в точке 29 (фиг. 4) устройство 6 выдает в блок 1 сигнал о превышении заданно го значения силового параметра резания, то по командам блока 1 инструмент отводится от чернового контура в положение, соответствующее допустимой силе резания (например, в точку ЗО), рассчитываемое блоком 3, подключенным к выходам 9, 10 соответственно блока 1 и устройства 6. По выходу 9 поступает информация о величине отвода, по выходу 10 - команды сравнения действительного значения силового параметра резания с заданным значением. Все последующие отводы повторяются аналогично первому, Алгоритм отвода может быть построен по одному из известных принципов, В момент отвода блок 5 включает запоминание диаметра в точке отвода и начинает рассчитывать перемещение инструмента по длине от точки отвода до конца прохода (на фиг. 4 это перемещение обозначено размером ) При дальнейшем движении инструмента в направлении рабочей подачи блок 4 вклю чает сравнение действительного положения инструмента с черновым контуром, которы рассчитывается по информации о размерах детали, заданных в устройстве 7. Это срав нение необходимо для определения момента встречи инструмента с контуром. В точке встречи, например, 31j блок 5 по сигналу блока 4 формирует команду всхзврата на новый проход (реверс). По этой команде блок 1 включает последовательно движения возврата инструмента сначала по длине на размер Xgj.p,, затем - на диаметр в точку 29. Длина перемещений при возврате определяется устройством 8, в которое поступает информация из памяти блока 5. Далее вновь включается движение по черновому KoifT py, как это уже описывалось для поспеднего чернового прохода, и т. д. (в дашюм примере необхооимы только два черновых прохода). Аналогичным образом, устройством 8 может формироваться последовательность других технологических переходов обработки, если в устройство 7 введены соответствующие размеры и признаки, характеризующие форму поверхностей готовой детааи. При этом алгоритм работы устройства 8 может быть построен либо по принципу жесткогопорядка опроса информации устройства 7 и следования технологических переходов (например, сверление, подрезка торца, черновая обточка, черновая расточjca, чистовая обточка, чистовая расточка, обработка спецповерхностей типа канавок, резьб и Т.Д,), из которых выбираются необходимые для данной конкретной детали, либо по принципу расчета оптимальной последовательности переходов, что возможно при построении системы на базе электронной вычислительной машины. Таким образом, при применении системы достигается возможность непосредственного ввода оператором в систему минимального числа исходных данных, соответствующих чертежному описанию детали, что значительно сокращает время технологической подготовки, ускоряет и упрощает переналадку системы с обработки одной детали на другую и повышает производи- тэЛьность станков, особенно, в условиях и(щивидуального и мелкосерийного производств, для которых обычная служба подготовки программ малоэффективна. Формула изобретения Система автоматического управления положением инструмента металлорежущего станка по авторско {у свидетельству № 323766, отличающаяся тем, что, с целью повышения быстродейтвия системы, в нее введены последовательно соединенные устройство задания ормы и размеров готовой детали, подкл1Оченное ко входу блока управления перемещением инструмента, и устройства формирования последовательности технологичесих переходов обработки, соединенное с ыходом блока запоминания положения интрумента и с блокам управления перемеением инструмента, соединенным с блоКОМ для определения положения инструмен-Источники информации, принятые во

та в начале каждого чернового прохода, подключенным к выходу устройства для измерения силового параметра резания.

6414О48

внимание при экспертизе:

1, Авторское свидетельство СССР № 323766, кл. G 05 В 19/ОО, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ИНСТРУМЕНТА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1973 |

|

SU382065A1 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ИНСТРУМЕНТА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1972 |

|

SU323766A1 |

| Способ обработки деталей на станках с системами программного и адаптивного управления | 1976 |

|

SU650783A1 |

| СОСТАВЛЕНИЯ ПРОГРАММЫ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ СО СТУПЕНЧАТЫМ ПРОФИЛЕМ, ОБРАБАТЫВАЕМЫХ НА СТАНКАХ С ПРОГРАММНЫМ | 1964 |

|

SU164196A1 |

| Способ обработки деталей на станках с программным управлением и адаптивной системой регулирования режимов резания | 1973 |

|

SU473592A1 |

| Способ чистовой обработки поршней и аналогичных деталей и станок для его осуществления | 1987 |

|

SU1834750A3 |

| Устройство управления приводом отвода круга | 1975 |

|

SU541660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Центровальный станок | 1985 |

|

SU1301644A1 |

иг.1

22

. t

Л

15

It

V

Авторы

Даты

1979-01-05—Публикация

1976-12-14—Подача