1

Известные способы обработки деталей из заготовок произвольной формы, в особенности поковок и отливок, на металлорежуп1их станках, оснащенных числовым программным управлением и адаптивной системой, заключающиеся в выборе последовательности переходов, инструмента и регулирования режимов резания, требуют перед составлением программы произвести расчет последовательности переходов и режимов обработки либо на основе трудоемкого ручного измерения параметров заготовки (размеров, твердости, состояния поверхности), либо на основе заданных параметров заготовки. Этот расчет во многих случаях не является оптимальным из-за больших отклонений от реальных параметров.

Предложенный способ сокращает трудоемкость подготовительных работ и повышает производительность обработки. С этой целью обработку начинают с чернового прохода с обходом контура заготовки в режиме самопрограммирования траектории указанного прохода, при этом определяют и запоминают размеры вновь полученного контура заготовки и режимы резания и по результату их сравнения с контуром детали и исходными режимами выбирают порядок последующих переходов, инструмент и корректируют исходные режимы резания.

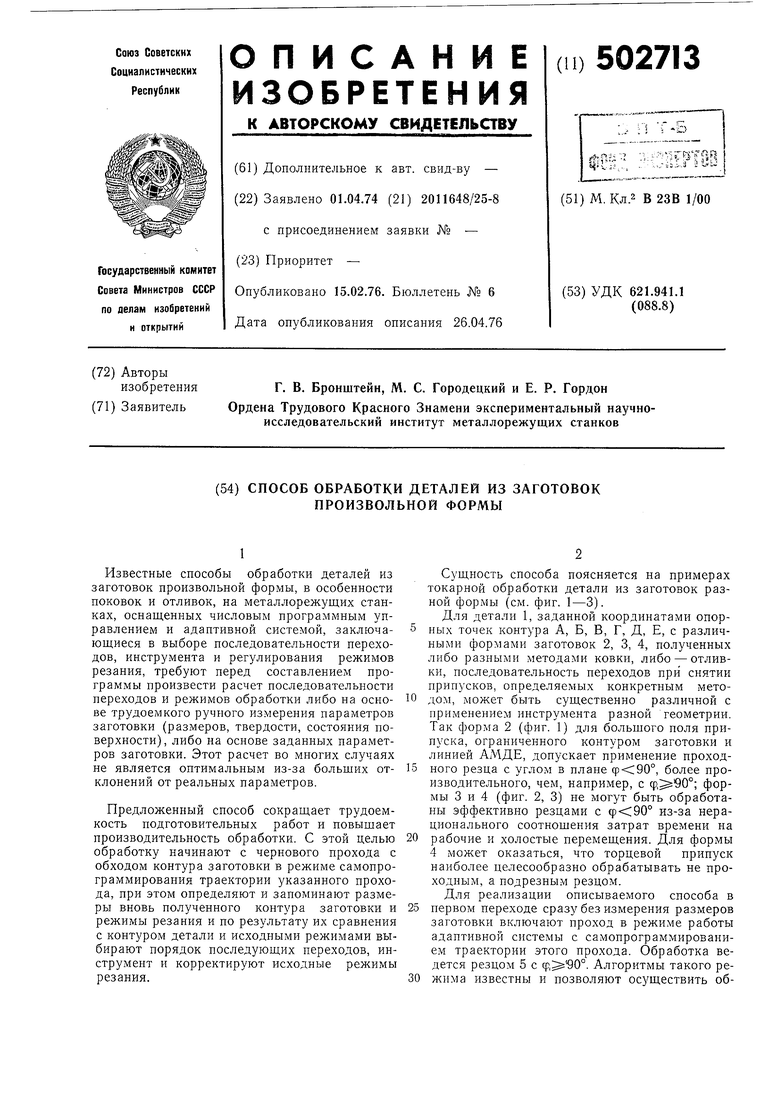

Сущность способа поясняется на примерах токарной обработки детали из заготовок разной формы (см. фиг. 1-3). Для детали 1, заданной координатами опорных точек контура А, Б, В, Г, Д, Е, с различными формами заготовок 2, 3, 4, полученных либо разными методами ковки, либо - отливки, последовательность переходов при снятии припусков, определяемых конкретным методом, может быть существенно различной с применением инструмента разной геометрии. Так форма 2 (фиг. 1) для больщого поля припуска, ограниченного контуром заготовки и линией АМДЕ, допускает применение проходного резца с углом в плане фОО, более производительного, чем, например, с ф,90°; формы 3 и 4 (фиг. 2, 3) не могут быть обработаны эффективно резцами с из-за нерационального соотношения затрат времени на

рабочие и холостые перемещения. Для формы 4 может оказаться, что торцевой припуск наиболее целесообразно обрабатывать не проходным, а подрезным резцом. Для реализации описываемого способа в

первом переходе сразу без измерения размеров заготовки включают проход в режи.ме работы адаптивной системы с самопрограммированием траектории этого прохода. Обработка ведется резцом 5 с ф,90°. Алгоритмы такого режима известны и позволяют осуществить .3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей на станках с системами программного и адаптивного управления | 1976 |

|

SU650783A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ИНСТРУМЕНТА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1973 |

|

SU382065A1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1990 |

|

RU2050247C1 |

| Способ обработки деталей из заготовок с неравномерным припуском | 1981 |

|

SU1000155A2 |

| ВСЕСОЮЗН.АЯ |?1Д1ЕН!И04Й^ПНЕСЙАЯ I. ^---НСТЕКЛ | 1973 |

|

SU381199A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОВОРОТНЫХ КРУГОВ | 1992 |

|

RU2136533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ ТОЧЕНИЕМ | 2009 |

|

RU2412785C1 |

| СОСТАВЛЕНИЯ ПРОГРАММЫ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ СО СТУПЕНЧАТЫМ ПРОФИЛЕМ, ОБРАБАТЫВАЕМЫХ НА СТАНКАХ С ПРОГРАММНЫМ | 1964 |

|

SU164196A1 |

Авторы

Даты

1976-02-15—Публикация

1974-04-01—Подача