фиг 1

Изобретение относится к испытаниям материалов и может быть использовано для определения механических свойств цилиндрических трубчатых за- готовок для изготовления деталей типа сильфон или компенсатор находящих широкое применение в гидрогазовых и других системах и конструкциях в различных отраслях машиностроения0

Целью изобретения является повышение точности при определении предельной степени одноосного формоизменения .

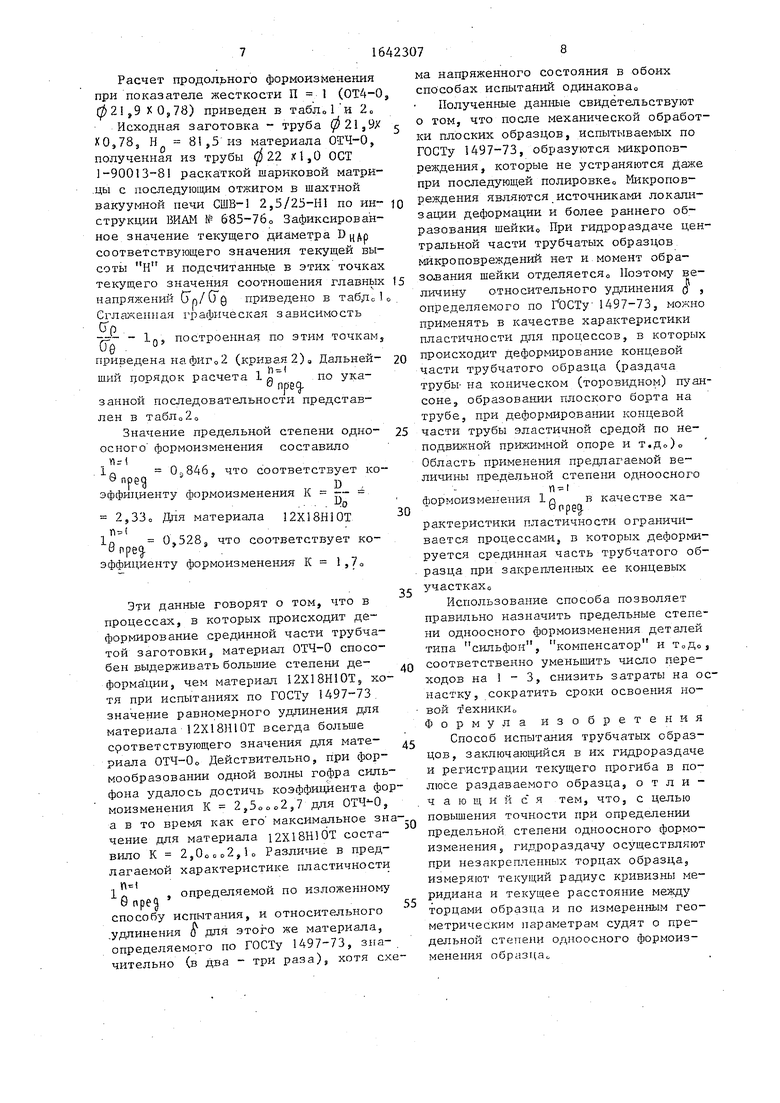

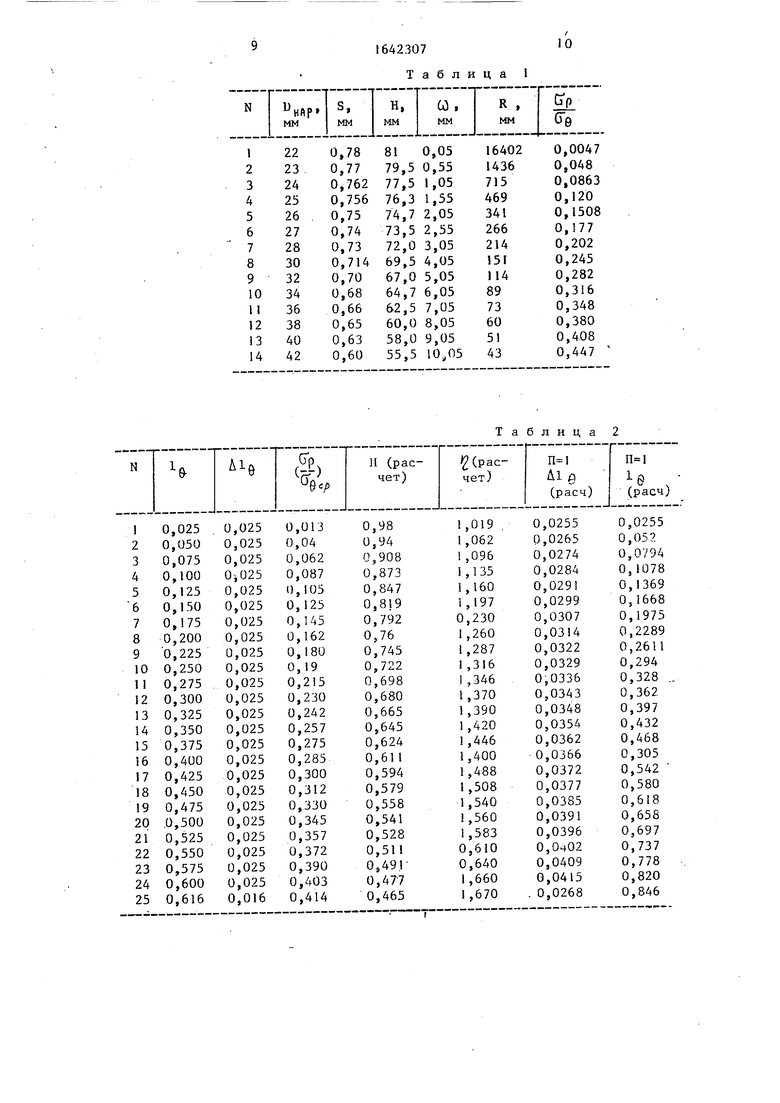

На фиг.1 представлено устройство для реализации способа; на фиг02 - типовые диаграммы изменения соотношения главных напряжений при раздаче трубчатого образца гидравлическим давлением; на фиГоЗ - расчетная схема определения отношения главных напряжений о

Устройство для реализации способа содержит цилиндрический сердечник 1 и полуматрицы 2 и 3, которые прижи- мают концы трубчатого образца 4 к поверхности сердечника 1„ Между поверхностью образца и сердечником установлены уплотнительные кольца 50

Способ испытания трубчатых образ цов реализуется следующим образом0

Устанавливают на сердечник 1 трубчатый образец 4, закрепляют его концевые участки в подвижных полуматрицах 2 и 3. Подводят рабочую среду во внутреннюю полость образца 4 и подвергают гидрораздаче его центральную часть, незакрепленную в полуматрицах0 Так как полуматрицы 2 и 3 выполнены подвижными, т.е0 торцы трубчатого образца 4 будут незакреплены и при гидрораздаче центральной части будут сближатьсяс В процессе гидрораздачи измеряют текущие значения прогиба в полюсе образца (&)) текущий радиус кривизны меридиана (и) и текущее расстояние между торцами образца (Н)0Пр измеренным геометрическим параметрам рассчитывают текущее значение отношения главных напряжений в полюсе оча га деформации по формуле

СО

2DCp + CD

.

-,

(О

Со ср

) п - меридиональное напряжение; тангенциальное напряжениеj

Ј0, О прогиб и радиус кривизны в полюсе раздаваемого образца;

Н - расстояние между торцами; DC - средний диаметр трубчатого

образцао

По геометрическим параметрам рассчитывают тангенциальные деформации

точках замера 1л,: °i

152025

зо

с 40 45 50

55

1 - in D i 2Й

1e; ln DO

U)

казатель

считается постоянным

Строят диаграмму

t

Отрезок 0 - IQПр6л разбивается на

к число конечных малых отрезков, в пределах которых соответствующий по- Ср.

Сб

и равным среднему значению на i-м от- резкво

Рассчитывается соответствующий показатель жесткости напряженного состояния на i-м отрезке II, пОСЦ

1 °Р

.

П;

расч

&

1 - SL Јfi)« /f(-

«0OQ

где значение ,- определяется из сгла00

женной кривой up/0л - 1д для данного отрезкао

I

Определяется конечное приращение

Д In. тангенциальной деформации на

этапе деформирования при показателе жесткости напряженного состояния п I по известной величине конечного приращения с показателем жесткости напряженного состояния П 1IJ по критерию Глазкова В0И.

Д1 яЛ1е; ) 2

гДе I расч 2,5-2 п; pacw+ 0,5 И росч° Предельная степень одноосного форПг I

моизменения 1g p е„ определяется суммированием соответствующих конечных приращений на всех отрезках

Ап

пре itrul0;

Обоснование выбора формулы (I) заключается в следующемо

Известно уравнение равновесия в меридиональном направлении тонкост5 16423076 ной оболочки, находящейся под воздействием внутреннего давления;Р I (°

dtfn ,-получим следующее выражение для мериР dn + P Од ) (4)с дионального напряжения:

Обозначения соответствуют фиг„3а(7П X

Решая уравнение (1) совместно сР Rp Sln( a) SLn(

уравнением Лапласаx(s§fpsinOd - а)2 + С). ™

ffe . up п ,,2s| R D Д1151 определения постоянной интегри рования с имеем условие

и учитывая, чтоОб Ј, , (Гл ОГр ,

Р

к , /Ј После несложных преобразований уравУ sin об некие (9) преобразуется в следующую

р R а у (7)Формулу:

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104114C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2591294C1 |

| СПОСОБ МОНИТОРИНГА НЕСУЩЕЙ СПОСОБНОСТИ ИЗДЕЛИЙ | 2022 |

|

RU2787964C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| Способ изготовления лопаток | 1988 |

|

SU1600899A1 |

| Способ испытаний металлов на растяжение-сжатие и образец для его осуществления | 2016 |

|

RU2624613C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| Способ изготовления деталей типа стакана | 1983 |

|

SU1165523A1 |

Изобретение относится к испытаниям материалов и может б ггь ч поль- зовано для определения механических свойств цилиндрических трубчатых образцов. Целью изобретения является повышение точности при определении предельной степени одноосного формоизменения о Трубчатый образец 4 устанавливают на сердечнике 1, закрепляют его концевые участки в подвижных полуматрицах и подвергают его гидрораздаче. В процессе испытания измеряют текущие значения прогиба в полюсе деформации, радиуса кривизны с рпдиана и расстояние между гОлижа о- щимися торцами образца 4, по которым судят о предельной степени одноосного формоизменения обрая ; 3 ил г. 2 табл.

fy )™1пЛ%з1 2-з1п) - 2 a()

Г I + Р (Ъ aj sinpT

В полюсе раздаваемой части заготовки(X 90°0 Тогда

NCTp ™-y (pd-sinCV.S - 2a(l-sin,)J +

,r ((X.- a) sintXi °P J-l

Если подставить (X , 90 ° - 3,TO

iF pC -cos ; - 2a ) +

t- G -i- p Ј2sir , I0 p a

После несложных преобразованийсгде Dс - средний

учетом того, чтозаготовки, MJ

+ Rcp +Q; Осоз/З -а Rcp ;u прогиб плпюсз раздоя.емой

-a Rcpr+CO; pd+cosfi) -CO,40части, м,

Подставляя равенство (3) i ypaB ieполучимние лапл„1Са г получим ны,оажепие ,а п

tf 2Й ±1}1Ј. + П ejЈЈЈ§P . /12 тангенциального напря/ешы Op S 2(hcpfCO)- UP,R -ЬСО 4l/;

™г / Ч

Принятое условие о том, что сближе- 9 РА

ние полуматриц производят одновре-((1 )

менно с гидрораздачей без приложения ср h W ) .

внешнего усилия в осевом направленииПоделив выражение (ij) на выражение

равносильно условию (Ур 0 в урав-/ 4 „олучим окончательную ч пскнении (12). Тогда выражение для мери-50 мчос;ь соотношения глав:::,х наряжений

дионального напряжения в полюсе разда- в ПОЛЮСе9 приведенную в d фмулс изоо

ваемой части трубы при свободно сбли- ретенияжающихся его закрьпленьЕЫх концах опи-Dcp+(0

сывается выражениемСГр )

tfr - aff, . 55 °J

UP ,S 2(Rcp+W)C °P2I -- .n Г)П-t Г ЛI

3rl. iJ f-lJIry-Осуществлялось испытание трубчятой

S Dcp +2u)заготовки данным способом.

- - IQ, построенная по этим точкам,

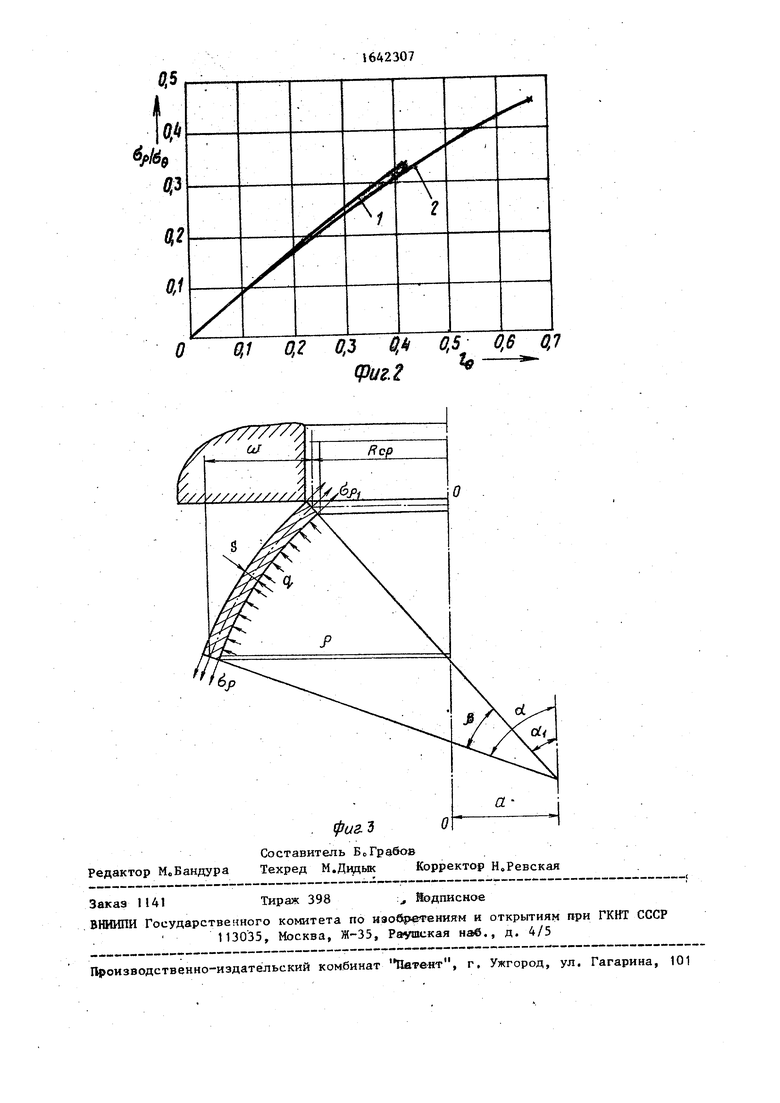

Расчет продольного формоизменения при показателе жесткости П 1 (014-0 021,9X0,78) приведен в табло Г и 2„

Исходная заготовка - труба 0 21,9Я КО,78, HO 81,5 из материала ОТЧ-0, полученная из трубы (f)22 xl,0 ОСТ 1-90013-81 раскаткой шариковой матрицы с последующим отжигом в шахтной вакуумной печи СШВ-1 2,5/25-Ш по ин- струкции ЩАМ № 685-760 Зафиксированное значение текущего диаметра 1)цдр соответствующего значения текущей высоты Н и подсчитанные в этих точках текущего значения соотношения главных напряжений (Тр/СГд приведено в табдс 1 Сглаженная графическая зависимость ЯЛ

Ое

приведена нафиго2 (кривая 2), Дальней-

ший порядок расчета 1 ука0 npegзанной последовательности представлен в табл020

Значение предельной степени одно- осного формоизменения составило

. Nrf

IQ Оэ846, что соответствует ковпрезЬ

эффидиенту формоизменения К --

Чо 2,33о Для материала 12Х18Н10Т

ТЫ

In 0,528, что соответствует коэффициенту формоизменения К 1,7

Эти данные говорят о том, что в процессах, в которых происходит деформирование срединной части трубчатой заготовки, материал ОТЧ-0 способен выдерживать большие степени де- формации, чем материал 12Х18Н10Т5 хотя при испытаниях по ГОСТу значение равномерного удлинения для материала 12X18)11 ОТ всегда больше срответствующего значения для мате- риала ОТЧ-Оо Действительно, при формообразовании одной волны гофра силь- фона удалось достичь коэффициента формоизменения К 2,5ооо2,7 для , а в то время как его максимальное зна чение для материала 12Х18ШОТ составило К 2,0„ о с.2,1 о Различие в предлагаемой характеристике пластичности

1,, , определяемой по изложенному

6пре$

способу испытания, и относительного .удлинения $ для этого же материала, определяемого по ГОСТу 1497-73, значительно (в два - три раза), хотя схема напряженного состояния в обоих способах испытаний одинакова

Полученные данные свидетельствуют о том, что после механической обработки плоских образцов, испытываемых по ГОСТу 1497-73, образуются микроповреждения, которые не устраняются даже при последующей полировке Микроповреждения являются источниками локализации деформации и более раннего образования шейки0 При гидрораздаче центральной части трубчатых образцов микроповреждений нет и момент образования шейки отделяется Поэтому величину относительного удлинения g , определяемого по ГОСТу 1497-73, можно применять в качестве характеристики пластичности для процессов, в которых происходит деформирование концевой части трубчатого образца (раздача трубы- на коническом (торовидном) пуансоне, образовании плоского борта на трубе, при деформировании концевой части трубы эластичной средой по неподвижной прижимной опоре и т.д0)о Область применения предлагаемой величины предельной степени одноосного

n i Формоизменения In в качестве хавррес;.

рактеристики пластичности ограничивается процессами, в которых деформируется срединная часть трубчатого образца при закрепленных ее концевых участкахо

Использование способа позволяет правильно назначить предельные степени одноосного формоизменения деталей типа сильфон, компенсатор и т„д0, соответственно уменьшить число переходов на 1 - 3, снизить затраты на оснастку, сократить сроки освоения новой техники Формула изобретения

Способ испытания трубчатых образцов, заключающийся в их гидрораздаче и регистрации текущего прогиба в полюсе раздаваемого образца, отличающийся тем, что, с целью повышения точности при определении предельной степени одноосного формоизменения, гидрораздачу осуществляют при незакрепленных торцах образца, измеряют текущий радиус кривизны меридиана и текущее расстояние между торцами образца и по измеренным геометрическим параметрам судят о предельной степени одноосного формоизменения образцао

1642307

Таблица 1

10

0,1 0,2 0,3

фиг.Ъ

Составитель БсГрабов Редактор М.Вандура Техред М.Дидьк

Заказ 1141

Тирах 398

ВНИИПИ Государствечного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наЗ., д. 4/5

ФигЗ

0,5 0,6 OJ

ц- Корректор Н.Ревская

Подписное

| Ахмедов А0Ф Основы теорий и расчета процессов формообразования деталей приборов одинарной и оеесиммет- ричной двойной кривизныо Диссертация д-ра техонаук, Казань, КАИ, 1976Э Со468. |

Авторы

Даты

1991-04-15—Публикация

1988-03-30—Подача