1

(21) 4674099/02 (22) 15.02.89 (46)23.04.91. Бюл. N 15

(71)Днепропетровский металлургический институт

(72)В.В.Гетманец, В.Л.Романченко, С.С.Тильга, О.В.Филонов, Б.Ф.Бабай, В.Д.Петричук, И.Т.Ротару, В.Н.Валуев

и И.М.Любимов (53)621.771.04(088.8)

(56) Тарнавский И.Я. и др. Прокатка на блюминге. М.; Металлургиздат, 1965, с. 135,161, 183.

Сталь, 1973, № 9, с. 815-817.

(54) СПОСОБ ПРОКАТКИ НА БЛЮМИНГЕ (57) Изобретение относится к черной металлургии и может быть использовано при прокатке слитков на блюминге. Цель изобретения - повышение качества поверхности проката и уменьшение отходов металла в обрезь. Способ прокатки на блюминге включает последовательное обжатие слитка с выпуклыми гранями, с последующими кан- товками раската. Прокатку прямоугольного слитка с выпуклыми гранями осуществляют в первом калибре, образующие ручьев которого имеют выпуклость, определяемую по выражению. 1 ил. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки валков блюминга | 1990 |

|

SU1776208A3 |

| Слиток | 1985 |

|

SU1297955A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ прокатки на блюминге | 1988 |

|

SU1581392A1 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

Изобретение относится к черной металлургии и может быть использовано при прокатке слитков на блюминге.

Цель изобретения - повышение качества проката и уменьшение отходов металла в обрезь.

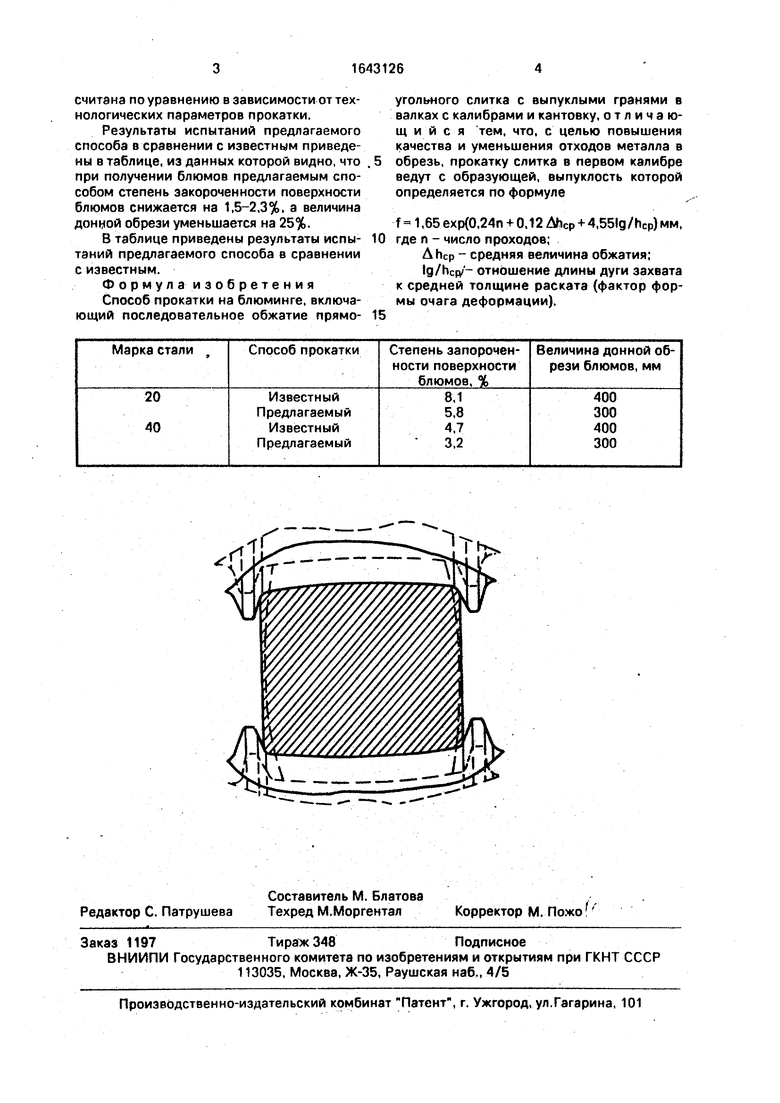

Способ состоит в том, что прокатку прямоугольного слитка с выпуклыми гранями осуществляют в первом калибре, образующие ручьев которого имеют выпуклость f 1,65 exp(0,24n + 0,012Ahcp + 4,55lg/hCp),

,65,

где h - число проходов; AhCp - средяя величина обжатия; lg/hcp - отношение длины дуги захвата к средней толщине раската (фактор формы очага деформации).

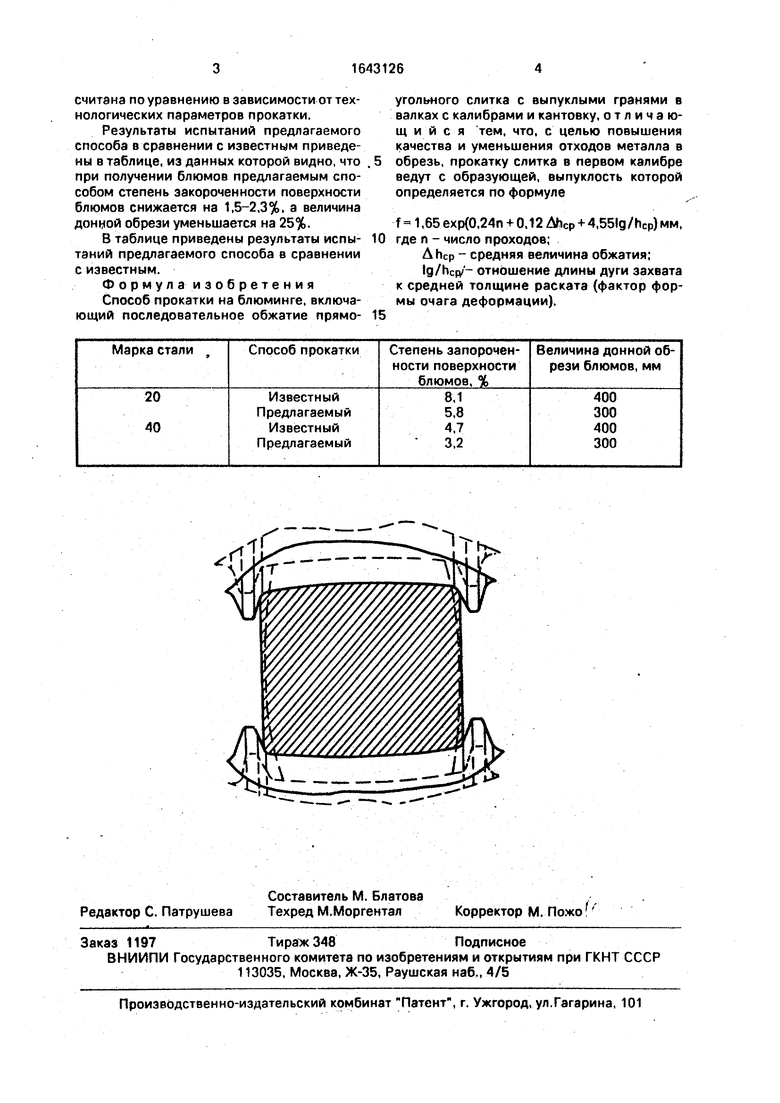

На чертеже изображена конфигурация первого калибра валков блюминга и изменение поперечного сечения слитка при обжатии.

Конфигурация первого калибра валков блюминга установлена в результате экспериментальных исследований особенностей формоизменения боковых граней раската в

первом калибре блюминга, имеющего плоскую и вогнутую форму. Опыты проводили на блюминге 1300, при прокатке слитков массой 8, 10, 12 т, а также на лабораторном стане 130; свинцовые образцы имитировали слитки в масштабе 1:10. Рациональная величина выпуклости ручья первого калибра по данным исследований, в зависимости от средней величины обжатия A hep, числа проходов h и фактора формы очага деформации lg/hcp, определяется по уравнению; .eSe e0 012.559 Пример. Слитки конверторного производства сталей марок 20 и 40, сечеR1R

нием -т с-стс х 2100 мм и массой 8,5 т

/ ОЭ X О/О

каждый нагревают в нагревательных колодцах обжимного цеха с 550-900°С до 1300+10°С в течение 5,5-6 ч. Затем на блюминге 1300 осуществляют прокатку слитков на блюмы сечением 300x300 мм по режиму обжатий 2(1)к4(1)к4(И)к2(1И)к 1(1 V)K. Первый калибр валков блюминга имеет выпуклую форму ручьев, величина выпуклости f расOs

J

CJ

N3 0

считана по уравнению в зависимости от технологических параметров прокатки.

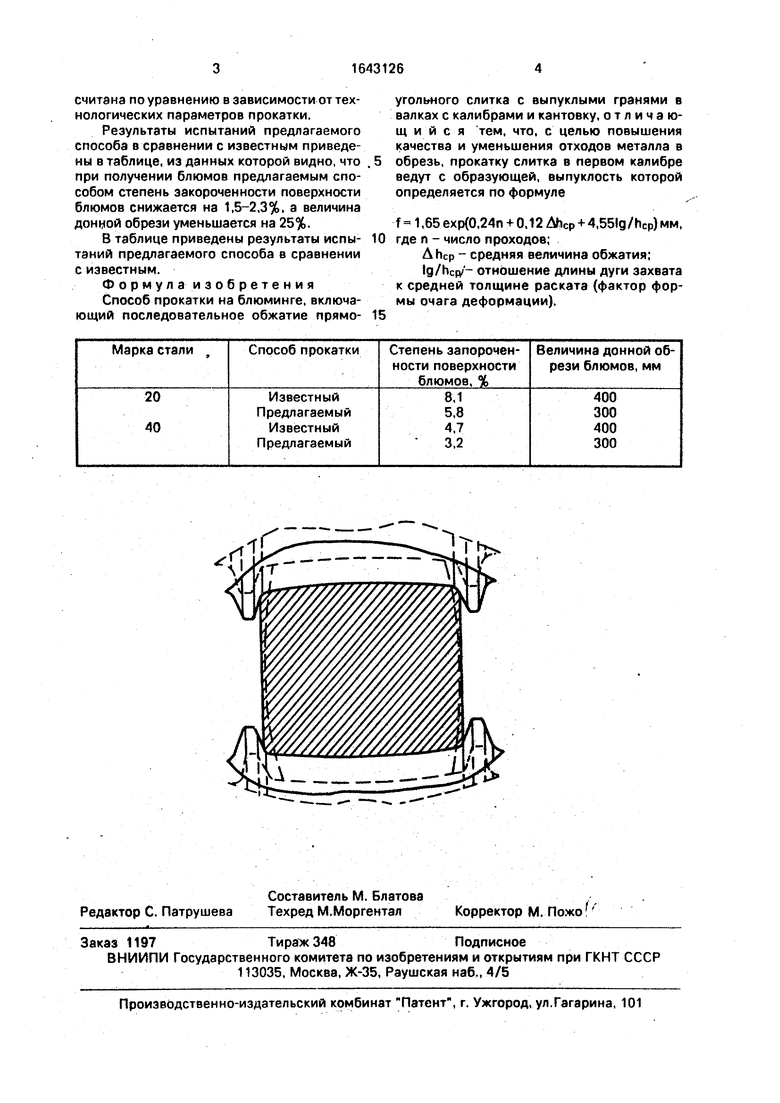

Результаты испытаний предлагаемого способа в сравнении с известным приведены в таблице, из данных которой видно, что при получении блюмов предлагаемым способом степень закороченности поверхности блюмов снижается на 1,5-2,3%, а величина дон мой обрези уменьшается на 25%.

В таблице приведены результаты испытаний предлагаемого способа в сравнении с известным.

Формула изобретения

Способ прокатки на блюминге, включающий последовательное обжатие прямо0

5

угольного слитка с выпуклыми гранями в валках с калибрами и кантовку, отличающийся тем, что, с целью повышения качества и уменьшения отходов металла в обрезь, прокатку слитка в первом калибре ведут с образующей, выпуклость которой определяется по формуле

,65exp(0,24n+0.12Ahcp + 4,55lg/hcp)MM, где л - число проходов;

A hcp - средняя величина обжатия;

Ig/hcR/- отношение длины дуги захвата к средней толщине раската (фактор формы очага деформации).

Авторы

Даты

1991-04-23—Публикация

1989-02-15—Подача