Изобри емие отмоется ч обгаст ме i и ксхеч Ьы п, сг ьзовачо в пио- х иом поо з эдсгзе npi аефор( провании

Cfl ffOri ИЗ CHOf Ovi It / CTf S1

Усгью изооре ей psiqerc увеличение зьь ода годного

Спосоь Г|Олу ек11я Ьпюмов и заготопок /з с, л и гко в спо ойны СТЭЛРИ включает нагрев чх ppoisoiky ,г (лэдкой бочке глкоо ° щиччих а n f pa-ч а также уда ле те прибыльно /1 слитков гллн уда- пяе с прибьльне-1 чяст определяют из слэц сшего неравенс ва 1

(О 1 О J4}+

31 Ј1 Ј2

L(001 004) +

+ .

1

62 Р1 ii

где L - длина о прибыльной части

Ь ДОЛЯХ ОТ ДЛИН Ы гчЭ

i i - среднее за ре им отношение Г бсо частных о ожатчи на бочке к дспуС|чае,мо абсолютпо частному обжатию на глацкой боч, е валков

t2 - среднее за режлм от ошение абсо- тютных частных обжатии в ящичных калиб- рал i( допускаемым абсолютным частным обжатиям в чщичных калибр/а

31 32 - технэлогичес ие коэффициенты равные (ai 18 22 32 23 27)

Способ осуществляет со следующим об- разо, i

Слиток спокойной стали имеющий прибыльную часть пораженную дефектами усадочного происхождения нагревают в ячейке нагревательного колодца или методической печи до температуры максимальной пластичности Затем нагретый слиток транспортируют к обжимро у реверсивноcsrrjl

му стану и прокатывают его в течение нескольких проходов сначала на гладкой бочке валков, а затем в ящичных калибрах до заданного конечного поперечного сечения раската. При этом определяют среднее за режим отношение абсолютных частных обжатий на гладкой бочке к допускаемому абсолютному частному обжатию на гладкой бочке валков (Јi) и среднее за режим отношение абсолютных частных обжатий в ящичных калибрах к допускаемым абсолют- ным.частным обжатиям в ящичных калибрах ( К2 ). Далее осуществляют резку раската, при этом удаляют в обрезь искаженный участок донной части раската, а также участок прибыльной части раската, пораженный рыхлостью и пористостью и характеризующийся значениями показателей макро- структруры по центральной пористости и точечной неоднородности, превышающими 1,5....2,0. При этом длину удаляемой прибыльной части определяют из следующего неравенства:

0,01....0,04)+. I . L (0,01....0,04) +

ai Ј1 Ј2

1

32 Ј1 Ј2

де L - длина удаляемой части в долях от лины слитка;

ai, 32 - технологические коэффициенты, пределяемые экспериментально (ai

1822,32 2327).

Выбор значений технологических коэфициентов регламентируется значениями суммарной вытяжки за режим обжатий, максимального отношения текущей ширины раската к его высоте за режим обжатий, а также отношением исходной высоты слитка к диаметру валков стана. Оставшуюся часть раската разделяет на мерные длины, при необходимости проводят зачистку поверхностных дефектов, термообработку и охлаждают.

Результаты исследований показали, что для случаев прикатки рядовых марок спокойной стали (типа Ст.З) в условиях работы средних по диаметру валков блюмингов - блюмингов 1150 с суммарной вытяжкой, достигающей 10, и для максимального соотношения между текущими шириной и высотой раската, равного 1.25, длина удаляемой прибыльной части L раската, макроструктура которой превышает 2 балла, находится в интервале

1 - - „„ 1ж

26 Ј1 Ј2 0)

L

20 Јi Ј2

где 8 - среднее за режим отношение абсолютных частных обжатий на гладкой бочке

валков к допускаемому абсолютному частному обжатию на гладкой бочке валков;

Ј2 - среднее за режим отношение абсолютных частных обжатий в ящичных калибpax к допускаемому абсолютному частному обжатию в ящичных калибрах.

Длина L удаляемой прибыльной части раската внутри указанного интервала определяется различием влияния металлургических факторов на слитки различных плавок. Обобщение результатов большого количества экспериментов показало, что учет основных факторов прокатки может быть осуществлен путем введения в неравенство

(1) вместо постоянных множителей коэффициентов ai и 32, изменяющихся в следующих интервалах: 31 18...22, 32 2327. Значения ai 18 и 32 23 определяют величину удаляемой прибыльной части для условий

прокатки слитков рядовых сталей на малых блюмингах {блюмингах 850...950) при использовании минимальных вытяжек (5,0,..6,0) и минимальных текущих отношений ширины раската к его высоте

(1,10....1,12). Значения ai 22 и 32 27 определяют величину удаляемой прибыльной части для условий прокатки слитков рядовых сталей на крупных блюмингах (блюмингах 1300) при использовании максимапьных вытяжек (более 12,0) и максимальных текущих отношений ширины раската к его высоте (более 1,40). Следовательно, длина прибыльной части находится в интервале

5

0

5

0

-1 L

Л Ј2

1

31 Л Ј232 Ј1 Ј2

где ai и 32 - технологические коэффициенты,

Учет степени легирования спокойных сталей на протяженность подлежэщей удэ- лению в обрезь прибыльной чзсти слитков аозможен подтвердили экспериментэльные исследовзния) за счет увеличения правой и левой частей неравенстве (2) нэ постоянную величину. Эта величина составляет для рядовых сталей 0,01, а для легированных стэ- лей с максимальной протяженностью зоны усадочной раковины - 0,04, Таким образом для широкого класса спокойных сталей длина удаляемой прибыльной чэсти слитков определяется из следующего нерзвенствэ:

(0.01....0.04Н . I . - L (0.01....0.04) +

31 Ј1 Ј2

1

(3)

32 Ј1 Ј2

При значениях коэффициентов эт 18 и 32 23 и нэиболее неблагоприятном сочетании геометрических факторов прокатки с позиции проработки структуры металла длинз удаляемой прибыльной части недопустимо увеличивается и в обрезь удаляется годный металл с макроструктурой, имеющей балл по центральной пористости и точечной неоднородности менее 1,5. При значениях коэффициентов и и даже наилучшего с позиций проработки структуры металла сочетания геометрических факторов прокатки длина удаляемой прибыльной части настолько мала, что в обрезь удаляется только часть металла, имеющего неудовлетворительную макроструктуру, и вследствие этого в годный металл блюмов мерной длины попадает и часть металла с высокой пористостью металла и точечной неоднородностью. В ре- зультате бракуется и часть блюмов мерной длины. Аналогично прои значениях постоянной величины меньше 0,01 даже для металла рядовых сталей слитков с минимальной протяженностью зоны усадочной раковины в обрезь удаляется не весь объем металла с неудовлетворительной макроструктурой, что приводит к отбраковыванию части блюмов мерной длины. При значениях постоянной величины больше, чем 0,04 даже для металла легированных сталей слитков с максимальной протяженностью зоны усадочной раковины в обрезь удаляется не только металл с неудовлетворительной макроструктурой, но и плотный металл, что резко снижает выход годного.

Следовательно, максимальный выход годного металла обеспечивается в том случае, если технологические коэффициенты в зависимости (3) выбирают в интервалах ai 18...22 и 32 23...27, а постоянная величина изменяется в интервале (0,01...0,04).

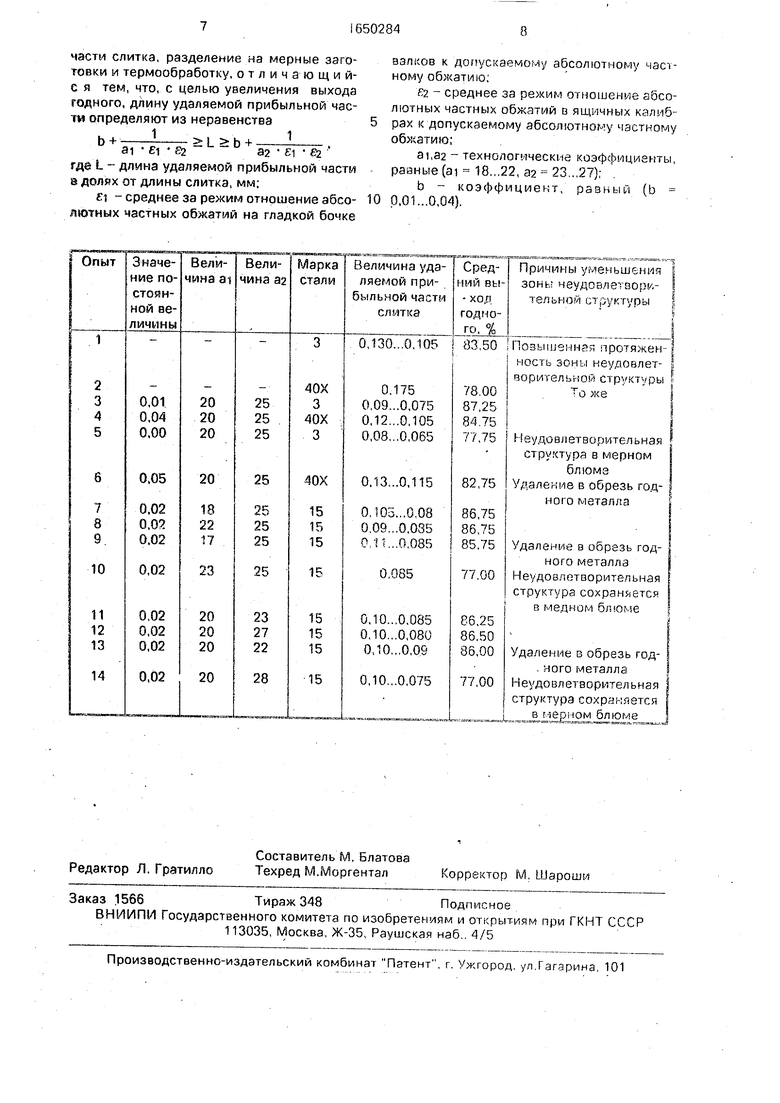

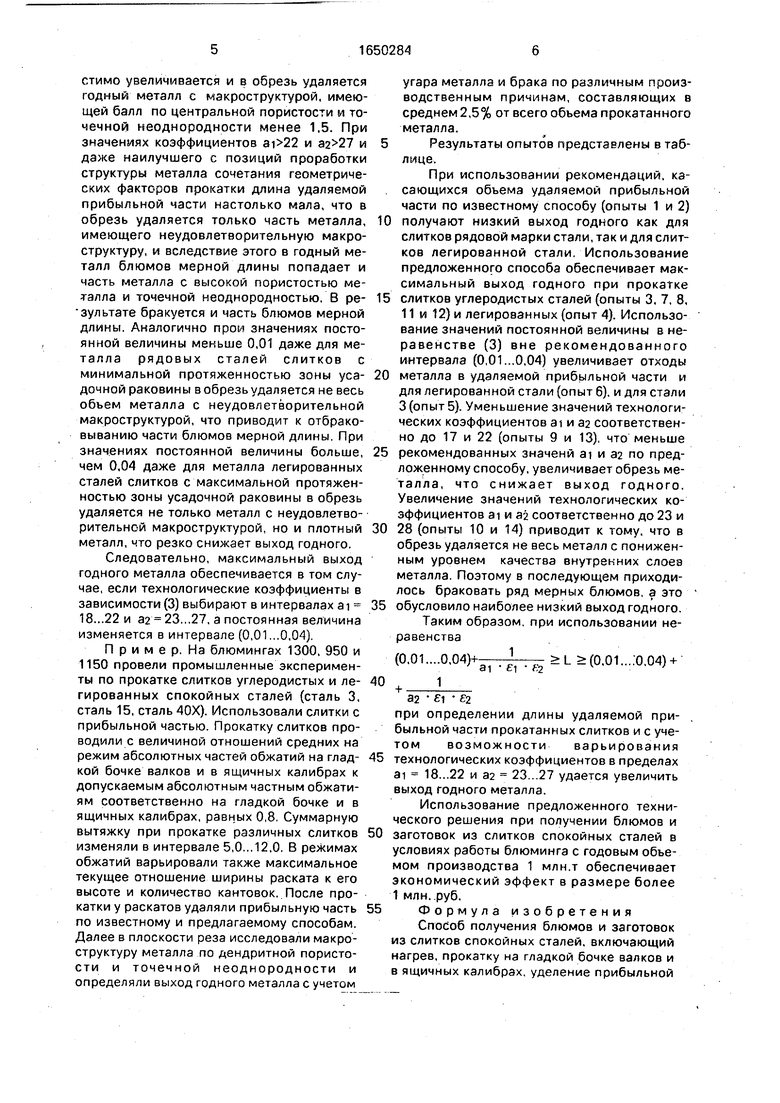

П р и м е р. На блюмингах 1300, 950 и 1150 провели промышленные эксперименты по прокатке слитков углеродистых и легированных спокойных сталей (сталь 3, сталь 15, сталь 40Х). Использовали слитки с прибыльной частью. Прокатку слитков проводили с величиной отношений средних на режим абсолютных частей обжатий на гладкой бочке валков и в ящичных калибрах к допускаемым абсолютным частным обжатиям соответственно на гладкой бочке и в ящичных калибрах, равных 0,8. Суммарную вытяжку при прокатке различных слитков изменяли в интервале 5,0...12,0. В режимах обжатий варьировали также максимальное текущее отношение ширины раската к его высоте и количество кантовок. После прокатки у раскатов удаляли прибыльную часть по известному и предлагаемому способам. Далее в плоскости реза исследовали макроструктуру металла по дендритной пористости и точечной неоднородности и определяли выход годного металла с учетом

угара металла и брака по различным производственным причинам, составляющих в среднем 2,5% от всего обьема прокатанного металла.

5Результаты опытов представлены в таблице.

При использовании рекомендаций, касающихся обьема удаляемой прибыльной части по известному способу (опыты 1 и 2)

0 получают низкий выход годного как для слитков рядовой марки стали, так и для слитков легированной стали. Использование предложенного способа обеспечивает максимальный выход годного при прокатке

5 слитков углеродистых сталей (опыты 3, 7, 8, 11 и 12) и легированных (опыт 4). Использование значений постоянной величины в неравенстве (3) вне рекомендованного интервала (0,01...0,04) увеличивает отходы

0 металла в удаляемой прибыльной части и для легированной стали (опыт 6). и для стали 3 (опыт 5). Уменьшение значений технологических коэффициентов ai и 32 соответственно до 17 и 22 (опыты 9 и 13), что меньше

5 рекомендованных значенй ai и 32 по предложенному способу, увеличивает обрезь металла, что снижает выход годного. Увеличение значений технологических коэффициентов ai и 82 соответственно до 23 и

0 28 (опыты 10 и 14) приводит к тому, что в обрезь удаляется не весь металл с пониженным уровнем качества внутренних слоев металла. Поэтому в последующем приходилось браковать ряд мерных блюмов, а это

5 обусловило наиболее низкий выход годного. Таким образом, при использовании неравенства

(0.01....0,04)+ (0.01...:0.04) +

ai Ј1 К2

40

1

32 Јi Ј2

при определении длины удаляемой прибыльной части прокатанных слитков и с учетом возможности варьирования

технологических коэффициентов в пределах ai 18...22 и 32 23...27 удается увеличить выход годного металла.

Использование предложенного технического решения при получении блюмов и

заготовок из слитков спокойных сталей в условиях работы блюмингэ с годовым объемом производствз 1 млн.т обеспечивэет экономический эффект в рэзмере более 1 млн. руб.

Формулз изобретения

Способ получения блюмов и заготовок из слитков спокойных сталей, включающий нагрев, прокатку на гладкой бочке валков и в ящичных калибрах, уделение прибыльной

части слитка, разделение на мерные заготовки и термообработку, отличающий- с я тем, что, с целью увеличения выхода годного, длину удаляемой прибыльной части определяют из неравенства

1 . L . 1

Ь +

L b +

31 Ј1 Ј232 Ј1 82

где L - длина удаляемой прибыльной части а долях от длины слитка, мм;

Ј1 - среднее за режим отношение абсолютных частных обжатий на гладкой бочке

залпов к допускаемому абсолютному частному обжатию,

Ј2 - среднее за режим отношение абсолютных частных обжатий в ящичных колиб- pax к допускаемому абсолютному частному обжа гию;

а 1,аа - технологические коэффициенты, равные (ai 18.,.22, .,27);

b - коэффициент, равный (Ь 0,01...0,04).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ прокатки слитков и заготовок | 1987 |

|

SU1480906A1 |

| СПОСОБ ПРОИЗВОДСТВА БЛЮМОВ | 2001 |

|

RU2185257C1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| Слиток | 1985 |

|

SU1297955A1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Способ калибровки валков блюминга | 1990 |

|

SU1776208A3 |

| Способ прокатки слитков на дуореверсивном стане с индивидуальным приводом валков | 1990 |

|

SU1750753A1 |

| СПОСОБ ПРОКАТКИ НА ОБЖИМНЫХ СТАНАХ | 1997 |

|

RU2128094C1 |

Изобоегечие о но„ ся i/етзп тургип п г бь ть исг j lrjOraHO в iif,o чгт -w np изчо/)стве чри депорт t . и слитков 1,з опо чоич / сталей I1 го /ооЬоетени гвпчстс-я увеличение выхода i одного Спиткн с прибыльной частою пороженнои дефектами усадоииого происхожле мя прокатывают Ко обжимног стане При прокатке опоед /1яют среднее за сжим отношение aoconraiHL x частных обччтий на гладкой боке ватчив к допускаемому абсолютному частному - а гладкой бочке (f ) и среднее за режим отношение абсолютных частных обжатой в ящичных калибрах к допускаемым абсолютном частные обжатиям в ящичных калибрах (t2 ) Далее осуществляют резку раската ча мерные длины и удаляет в оорезь i- еко -.циц юнные участки При этом длину удаляемой прибыльной час- ти L опредепяот ич неравенства Способ тозволяег улучшить макрос pvurvpy v неоднородность стчткп 1 тает Л

Причины уменьшения зонь- чеудовпе : верительной структуры

.Повышением протяженность зоны неудовлетВОрИ вЛЬНОй Структуры

то же

Неудовлетворительная структура в мерном

блгомз

Удаление в обрезь год- нот металла

Удаление в обрезь годного металла Неудовлетворительная структура сохраняется в медном блюме

Удаление с обрезь годного металла Неудовлетворительная структура сохраняется бл юме

| Способ прокатки металлов | 1977 |

|

SU707621A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-19—Подача