Изобретение относится к обработке металлов давлением, в частности к производству полупродукта на блюмингах.

Цель изобретения - сокращение величины обрези путем снижения неравномерной утяжки заднего конца«

Изобретение осуществляется следующим образомо

На блюминге 1250 слитки массой

8,5 т и сечением 2200 мм,

не имеющие нарушений технологии выплавки, разливки, стрипперования и нагрева, прокатали по различным режимам обжатий на блюмы сечением 320х 330 ммо Обрезь на задних концах блюмов производили до полного удаления утяжки Величину обрези фиксировали в каждом случае.

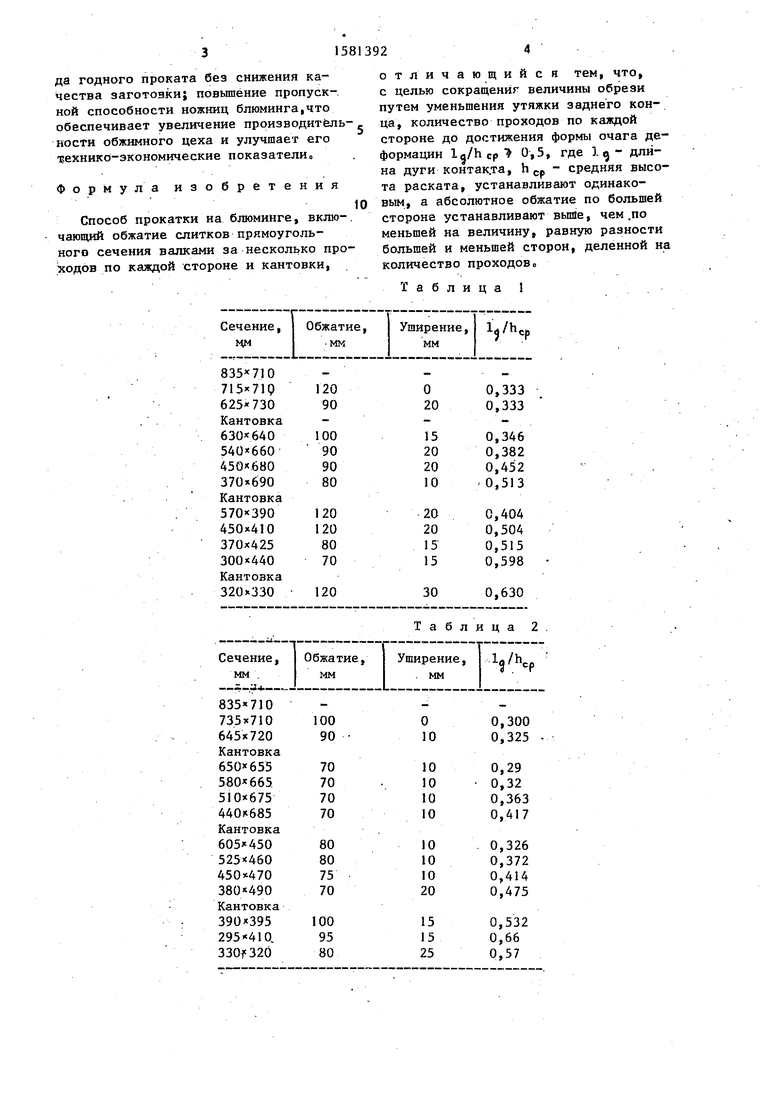

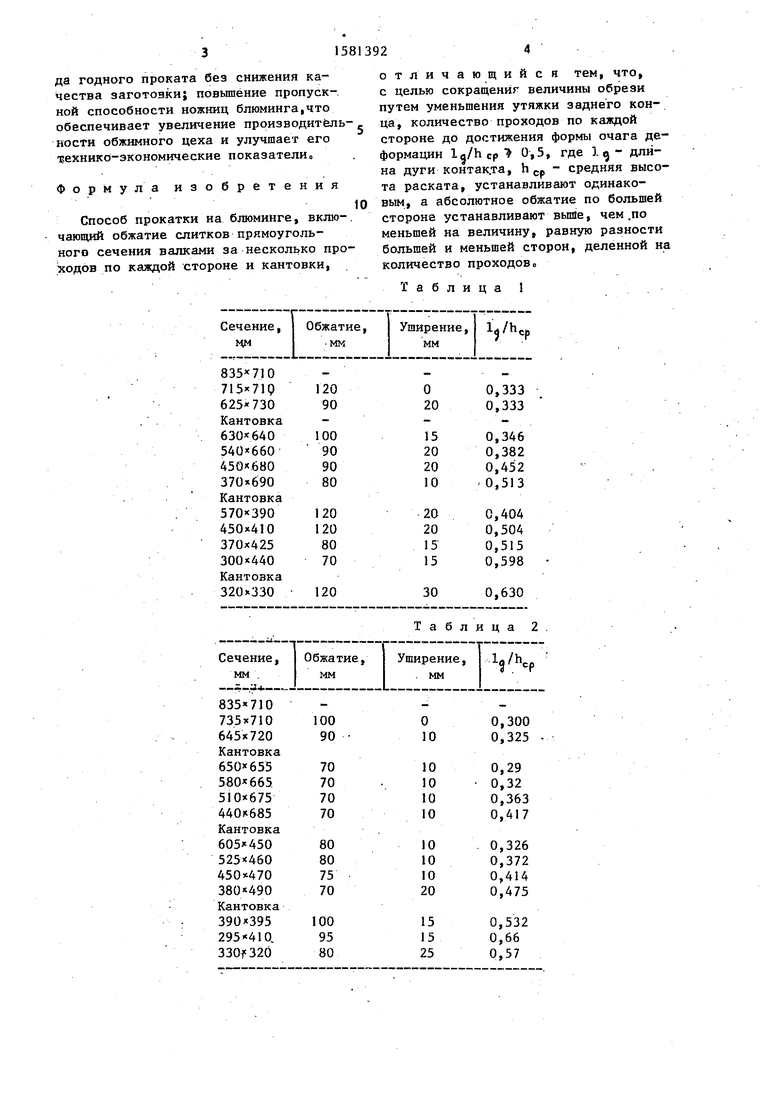

Результаты экспериментов показали, что минимальная величина обрези достигалась при следующем режиме деформации (смотабла1).

Как видно из данных табл01, применение интенсивных обжатий по большей стороне слитка обеспечивает достижение фактора формы очага деформации 1а/пСр 0,Ь после выполнения трех проходов как по одной, так и по другой стороне слитка.

Действующий в настоящее время на этом же стане режим деформации приведен в табло20

По действующей схеме деформации величина 1л/пс 0,Ь достигается по большей стороне за шесть проходов, а по меньшей за четыре при приблизительно одинаковых обжатиях по большей и меньшей стороне раската Таким образом, только после десяти проходов достигается 0,5 по обеим сторонам слитка

Использование режима обжатий согласно предлагаемому способу обеспечивает по сравнению о существующим сокращение в 1,4 раза величины обрези на заднем конце блюма; повышение выхо(Я

ел

00

со ее

N)

да годного проката без снижения качества заготовки; повышение пропускной способности ножниц блюминга,что обеспечивает увеличение производитель- , ности обжимного цеха и улучшает его технико-экономические показатели,,

Формула изобретения

Способ прокатки на блюминге, включающий обжатие слитков прямоугольного сечения валками за несколько проходов по каждой стороне и кантовки,

1

0

отличающийся тем, что, с целью сокращения величины обрези путем уменьшения утяжки заднего конца, количество проходов по каждой стороне до достижения формы очага деформации la/h ср 0,5, где 3 а длина дуги контакта, h cp - средняя высота раската, устанавливают одинаковым, а абсолютное обжатие по большей стороне устанавливают выше, чем ,по меньшей на величину, равную разности большей и меньшей сторон, деленной на количество проходов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки на блюминге | 1983 |

|

SU1176979A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Слиток | 1985 |

|

SU1297955A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ прокатки блюмов | 1988 |

|

SU1671382A1 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| Способ прокатки блюмов | 1987 |

|

SU1463358A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ прокатки на блюминге | 1989 |

|

SU1643126A1 |

Ио к обработке металлов давлением, в частности к производству полупродукта на блюминге. Цель изобретения - сокращение величины обрези путем снижения неравномерной утяжки заднего конца. Способ прокатки на блюминге включает последовательное обжатие металла валками с кантовкой раската. Режим обжатий вибирают так, чтобы по обеим сторонам раската обеспечивалась величина фактора формы очага деформации L д/H ср ≥0,5 за одинаковое число проходов.

100 90

70 70 70 70

80 80 75 70

100 95 80

Таблица 2

0,300 0,325

0,29 0,32 0,363 0,417

0,326 0,372 0,414 0,475

0,532

0,66

0,57

| Способ прокатки на блюминге | 1983 |

|

SU1176979A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-12—Подача