Изобретение относится к прокатному производству, в частности к прокатке слябов из слитков на реверсивных станах.

Известен способ прокатки слябов на реверсивных обжимных клетях [1], основанный на том, что с целью уменьшения концевой обрези, прокатку прикромочных участков раската по ширине осуществляют с большим обжатием, чем среднюю часть раската, что устраняет выпуклость торцов, образующуюся в начальных (неустановившихся) стадиях прокатки.

Недостатком этого способа является необходимость в специальных профилированных валках и невозможность получить заданную ширину сляба из донной зауженной части слитка.

Известен также способ [2] прокатки слябов на блюминге, в котором снижение концевой обрези при прокатке уширенного книзу слитка кипящей стали достигнуто за счет снижения величины торцевых наплывов металла путем снижения обжатий в нечетных проходах и повышения в четных при задаче слитка уширенной частью в валки в нечетных проходах.

Использование этого способа при прокатке слябов из прибыльных слитков с зауженной донной частью также не позволяет получить из нее заданную ширину сляба.

Наиболее близким к предлагаемому является способ, в котором прокатку блюмов и слябов осуществляют с максимальной величиной обжатия за проход, насколько позволяют силовые параметры, условия захвата полосы валками и величина свободного уширения при прокатке, способствующая образованию трещин и рванин на боковых гранях полосы [3].

Недостатком известного способа является повышенная обрезь со стороны донного конца из прибыльного прямоугольного слитка спокойной стали с зауженной донной частью, используемого также и для прокатки блюмов.

Масса зауженной донной части может достигать 14% от массы слитка и почти вся может уйти в донную обрезь при прокатке широких слябов, которые легко выкатываются из основного тела слитка, а слябы из донной части либо не набирают заданной ширины, либо имеют утяжку на узких гранях, выводящую размеры по ширине за пределы допусков, что ограничивает номенклатуру получаемых из слитка слябов по толщине и ширине. В то же время эти слитки имеют лучшее качество поверхности, чем слитки для слябов, имеющие меньшую толщину.

Увеличение разовых обжатий с целью достижения необходимого уширения в донной части раската ограничено как силовыми параметрами и условиями захвата полосы валками, так и возможностью образования рванин и раскрытия дефектов на боковых гранях по всей длине полосы.

Задача изобретения - снижение величины обрези со стороны донного конца слитка при прокатке слябов в реверсивных клетях блюмингов и слябингов из прибыльных слитков и расширение номенклатуры получаемых из них слябов по толщине и ширине.

Эта задача достигается тем, что слиток задают в валки плашмя, например, узкой частью вперед и обжимают по всей длине, а при обратном ходе оставляют недокат на длину зауженной части со стороны донного конца слитка, который обжимают при следующем обратном проходе после предшествующего холостого хода (без обжатия, или с небольшим обжатием). При этом величина разового обжатия недоката равна сумме разовых обжатий остальной части раската, разовое уширение недоката соответственно больше, а вероятность образования утяжки на узких гранях меньше, чем суммарное уширение и утяжка основной части раската, что после неоднократного повторения этого цикла позволяет получить заданную ширину по всей длине раската и соответственно уменьшить длину концевой обрези. Одновременно с этим снижается брак первого передела, т.к. качество поверхности этих слитков лучше по сравнению со слитками для слябов, имеющих меньшую толщину.

За исключением холостых ходов прокатку основной части раската осуществляют с максимально возможной величиной обжатий по широким граням (исходя из условий захвата полосы валками, усилий прокатки, качества поверхности раската без трещин и рванин на боковых кромках, а также из условий распределения обжатий из-за необходимости кантовок и деформации в ребровых проходах в ящичных калибрах), а прокатку недокатанного конца при этом, возможно, производить с удвоенной величиной обжатий как по условиям захвата полосы (так как полоса уже находится в валках), так и по силовым параметрам, поскольку донная часть значительно уже остальной части раската и деформируется в неустановившемся режиме, что требует меньших усилий для прокатки.

Кроме того, повышенное обжатие не только резко увеличивает уширение донной части раската, но и исключает образование утяжки на боковых гранях раската, а неустановившийся режим прокатки приводит к снижению растягивающих напряжений на боковых гранях в условиях отсутствия «жесткого конца», что существенно снижает опасность возникновения трещин и рванин на боковых кромках полосы.

Пример конкретного исполнения.

В условиях производства большой номенклатуры качественных сталей один и тот же тип слитка приходится использовать как для прокатки блюмов, так и для прокатки слябов.

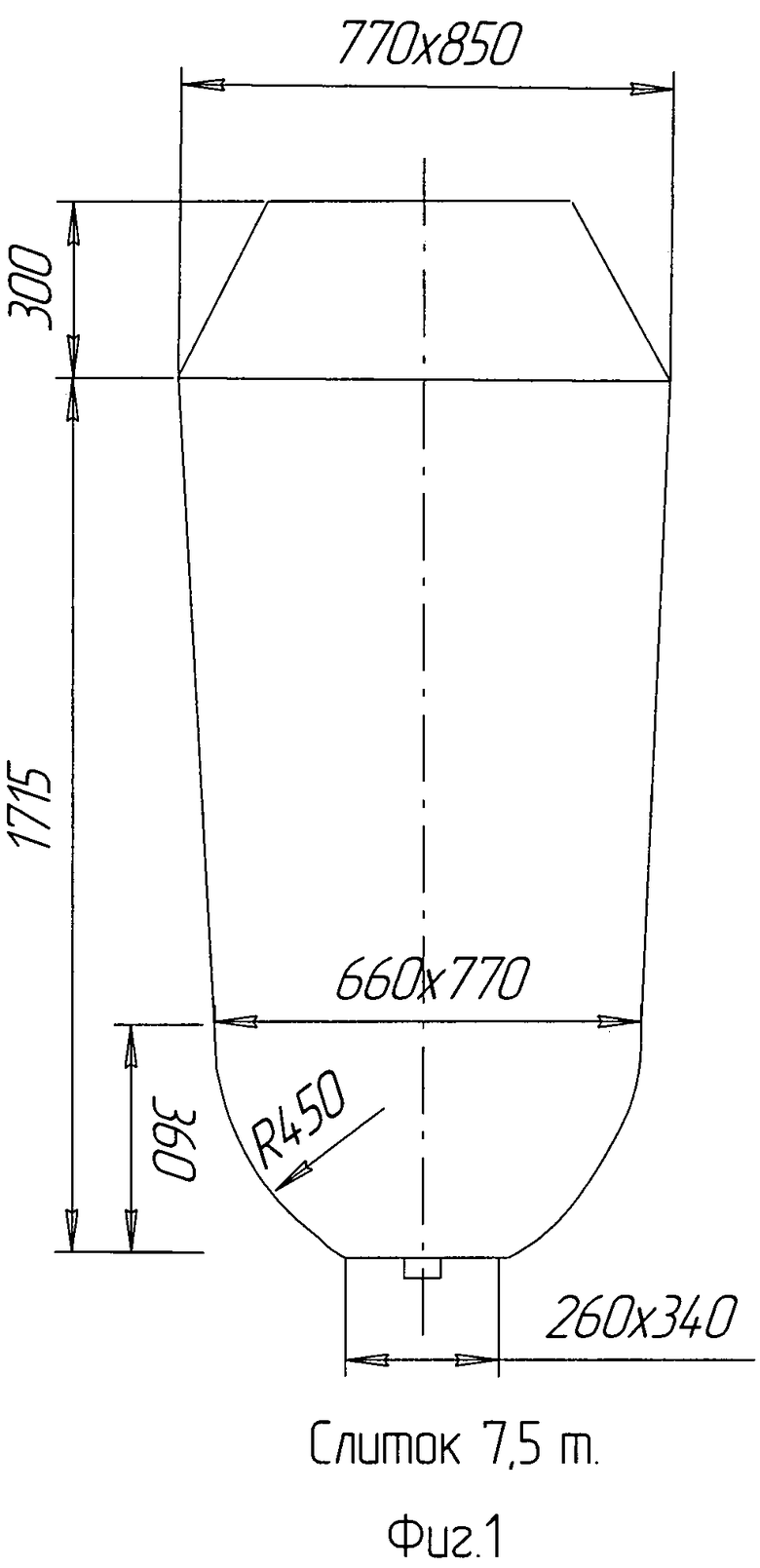

Так, прямоугольный слиток (фиг.1) массой 7,5 т, отлично показавший себя при прокатке блюмов для круглого сортового проката диаметром до 350 мм, используют также и для прокатки слябов шириной от 550 до 720 мм на блюминге «1150». При обычной схеме прокатки (на бочке с поочередной задачей в валки донного конца слитка в нечетных проходах и прибыльного конца в четных и с обжатием в ребровых проходах в ящичных калибрах для получения заданной ширины) в слябах из донной части слитка шириной от 550 до 660 мм была получена утяжка на боковых гранях, выводящая их за пределы допуска на глубину зачистки, а слябы шириной более 600 мм не выкатывались и по ширине и переназначались на немерный лист по выходу годного.

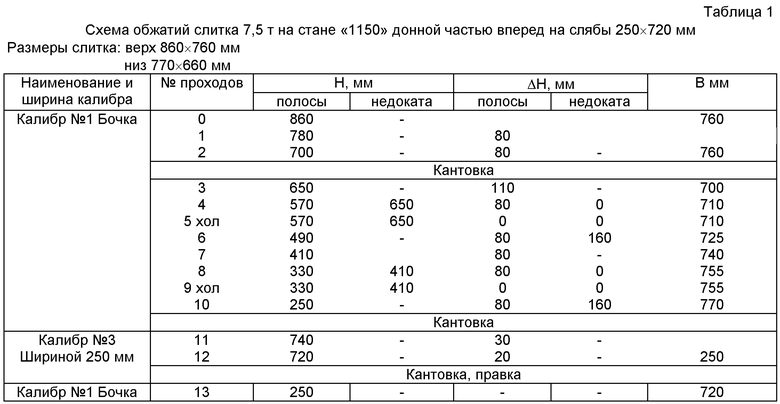

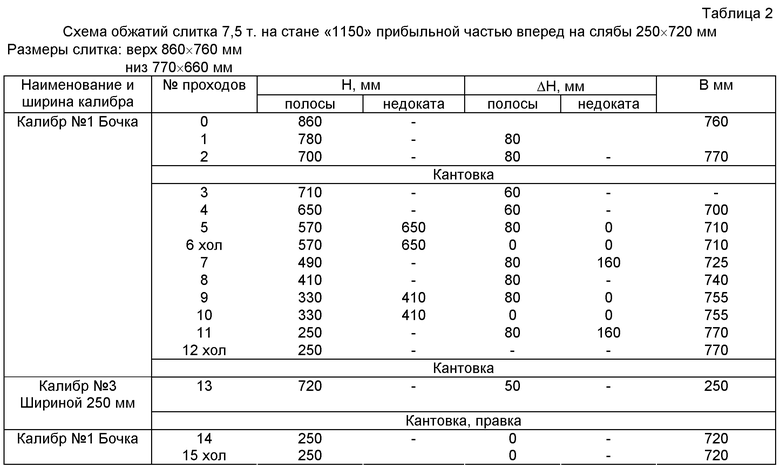

Для прокатки слябов по предлагаемому изобретению разработана схема обжатия слитка 7,5 т на стане «1150» с подачей слитка в валки донной «узкой» частью вперед со стороны оператора (таблица 1) и схема обжатий с подачей слитка прибыльной частью в валки со стороны оператора (таблица 2). При наличии у оператора возможности обзора задней стороны блюминга удобнее задавать слиток в валки как обычно, то есть узкой стороной вперед со стороны оператора.

Прокатывались слитки (фиг.1) из стали 20 с фактической массой 7,5 т. по схеме обжатий по таблице 1 на слябы размером 250×720 мм длиной 1425 мм. Из каждого слитка были получены по 3 сляба. При этом баланс металла выглядел следующим образом:

угар 2,5% - 0,187 т,

обрезь с прибыльного конца 14% - 1,023 т,

масса годной части раската - 6,041 т,

обрезь с донного конца - 0,244 т или 3,4%,

что укладывается в нормативную величину обрези, получаемую при прокатке слябов из специальных предназначенных для этого слитков.

При этом слябы с донного конца слитков имели дефекты небольшой протяженности в пределах допуска на глубину зачистки.

Таким образом расширена номенклатура слябов из слитка 7,5 т до слябов шириной от 550 до 720 мм и толщиной от 140 до 250 мм.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.С. №1731303.

2. Патент RU №2152830.

3. Полухин П.И. и др. Прокатное производство. М.: Металлургия. 1982, с.132, 136-137.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки блюмов | 1988 |

|

SU1671382A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

| Слиток | 1979 |

|

SU863150A1 |

| Способ калибровки валков блюминга | 1990 |

|

SU1776208A3 |

| Способ прокатки блюмов | 1987 |

|

SU1463358A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

Изобретение предназначено для расширения номенклатуры по толщине и ширине слябов, получаемых реверсивной прокаткой из слитков, применяемых также и для блюмов. Слиток (раскат) задают в валки плашмя, например, узкой донной частью вперед и обжимают по всей длине. Уменьшение вероятности образования утяжки на узких гранях донной части раската, возможность получения раската заданной ширины и уменьшения объема концевой обрези обеспечивается за счет того, что при обратном рабочем ходе оставляют недокат на длину зауженной части слитка со стороны донного конца, который обжимают при следующем обратном проходе после предшествующего холостого хода, при этом величина разового обжатия недокатанной части равна сумме разовых обжатий остальной части раската, а уширение соответственно больше. 1 ил., 1 пр., 2 табл.

Способ прокатки слябов из слитков с зауженной донной частью, включающий прокатку на реверсивных станах с максимально возможными обжатиями по широким граням, отличающийся тем, что в процессе прокатки на донном конце раската оставляют недокатанную часть, длина которой равна длине зауженной части слитка, и которую обжимают после холостого прохода при следующем рабочем ходе, при этом величина разового обжатия недокатанной части равна сумме разовых обжатий остальной части раската, и при необходимости повторяют этот цикл до получения заданной ширины сляба из металла донной части.

| Способ прокатки толстых листов из конусных слитков | 1988 |

|

SU1636077A1 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| Способ прокатки блюмов | 1988 |

|

SU1671382A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| GB 1349682 А, 10.04.1974. | |||

Авторы

Даты

2012-06-20—Публикация

2010-08-30—Подача