1

(21)4686447/02 (22) 03.05.89 (46) 23.04.91. Бюл. № 15 (71) Магнитогорский горно-металлургический институт им. Г.И.Носова .(72) В.М.Салганик, А.М.Песин и Ю.А.Шаба- лин (53)621.771.2.07(088.8)

(56)Потапкин В.Ф. и др. Клеть стана холодной прокатки лент / Оборудование для прокатного производства. - ЦНИИТЭИтяжмаш 1-79-10 с. 14.

Авторское свидетельство СССР Ns 1349809, кл. В 21 В 13/00, 1986. (54) УЗЕЛ ВАЛКОВ ДЛЯ ПРОКАТКИ ПОЛОСЫ

(57)Изобретение относится к обработке металлов давлением и может быть использовано в цехах холодной прокатки полос,

преимущественно тонкой ленты, Цель изобретения - повышение качества проката за счет более эффективного удержания смазки на деформирующей поверхности неподвижного элемента и снижение трудоемкости обработки узла валков. На поверхности при ее наклоне в 10-15° к плоскости прокатки хорошо удерживается смазка. Это приводит к снижению коэффициента трения, стабилизируется процесс прокатки и как следствие улучшается качество полосы. Угол 10-15° найден экспериментально. Выполнение деформирующей поверхности неподвижного элемента в виде плоскости позволяет значительно снизить трудоемкость ее обработки, сократить время изготовления инструмента и повысить класс чистоты его поверхности, что также улучшает качество проката. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Неподвижный деформирующий элемент | 2019 |

|

RU2701324C1 |

| Способ прокатки полос на непрерывном прокатном стане | 1989 |

|

SU1650287A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

| Клеть для прокатки полосы | 1986 |

|

SU1349809A1 |

| Клеть для прокатки полосы | 1989 |

|

SU1643129A1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| Непрерывный прокатный стан | 1986 |

|

SU1355303A1 |

| Клеть для прокатки полосы | 1988 |

|

SU1547890A1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в цехах холодной прокатки полос, преимущественно, тонкой ленты,

Цель изобретения - повышение качества проката за счет более эффективного удержания смазки на деформирующей поверхности неподвижного элемента и снижение трудоемкости обработки узла валков.

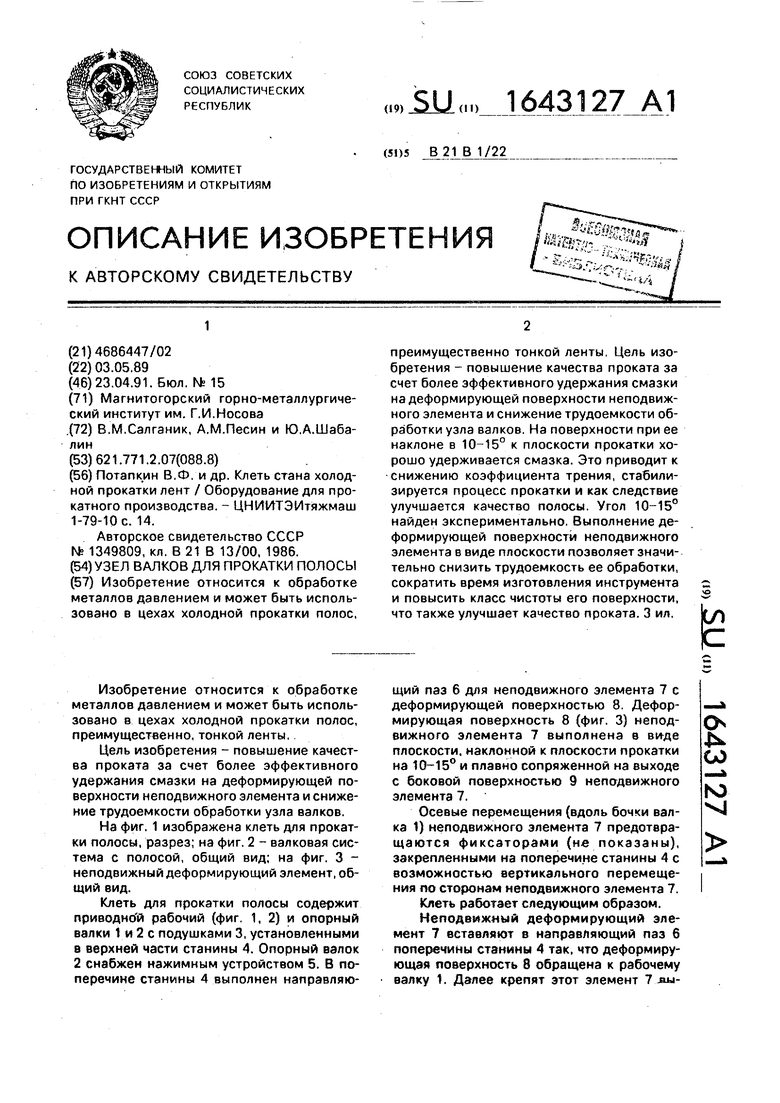

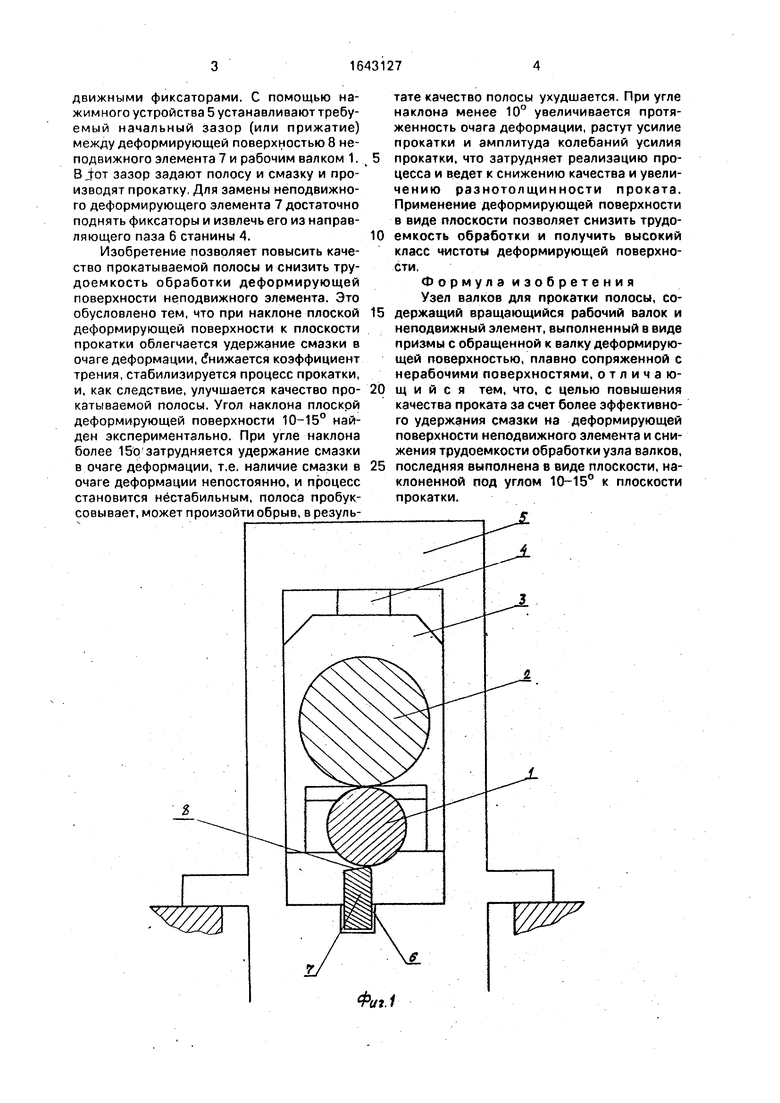

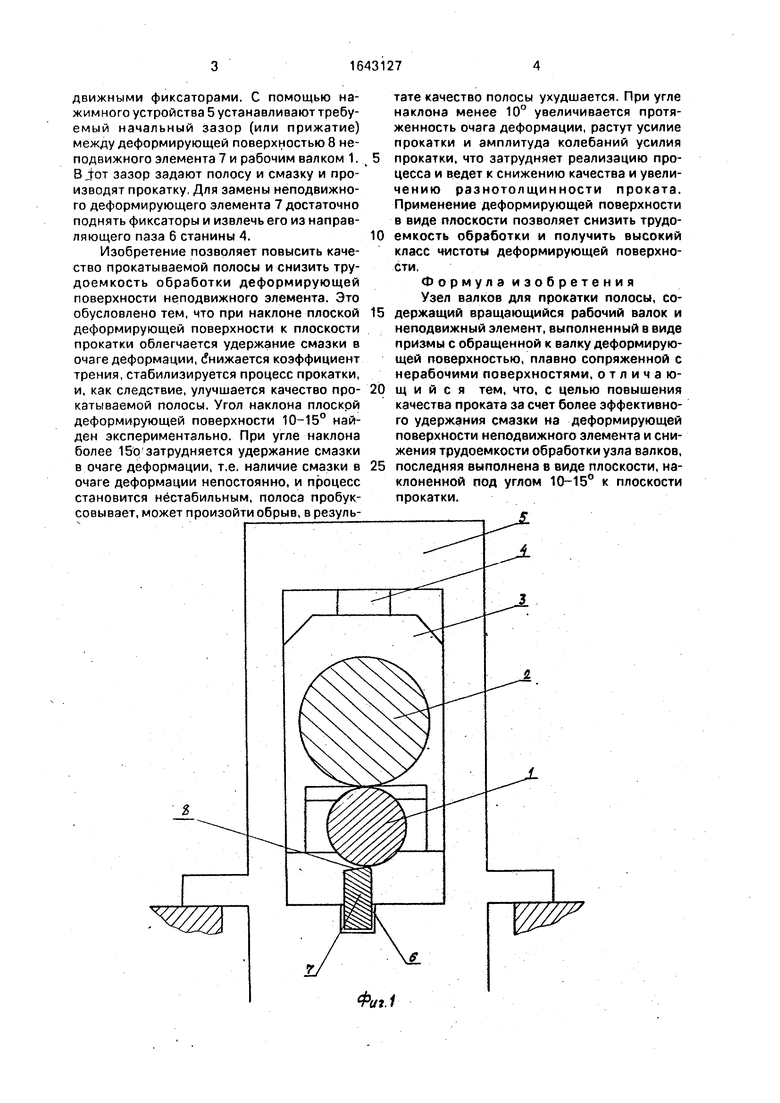

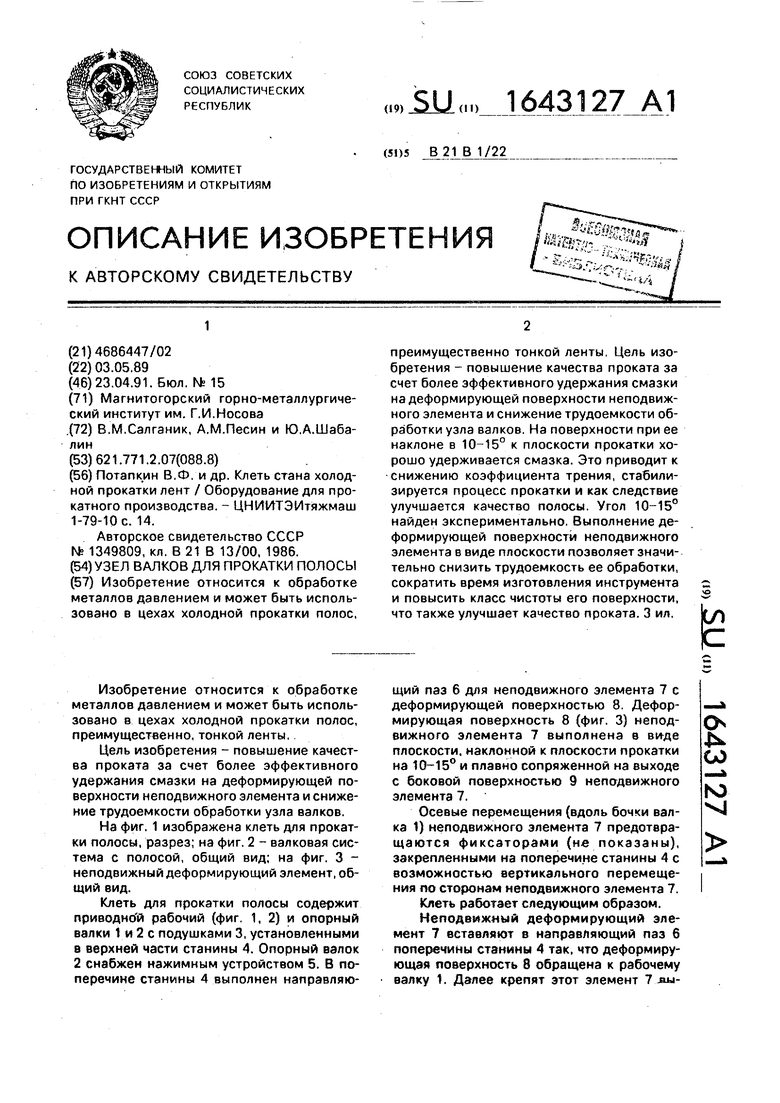

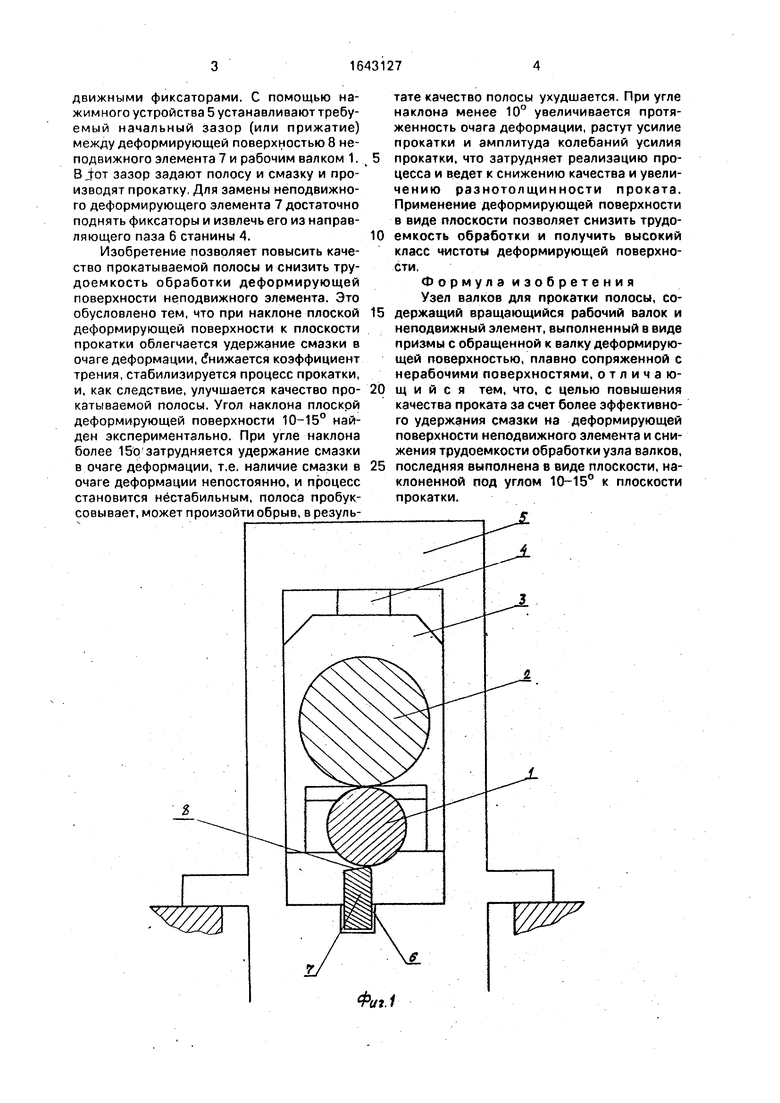

На фиг. 1 изображена клеть для прокатки полосы, разрез; на фиг. 2 - валковая система с полосой, общий вид; на фиг. 3 - неподвижный деформирующий элемент, общий вид.

Клеть для прокатки полосы содержит приводно й рабочий (фиг. 1, 2) и опорный валки 1 и 2 с подушками 3, установленными в верхней части станины 4. Опорный валок 2 снабжен нажимным устройством 5. В поперечине станины 4 выполнен направляющий паз 6 для неподвижного элемента 7 с деформирующей поверхностью 8. Деформирующая поверхность 8 (фиг. 3) неподвижного элемента 7 выполнена в виде плоскости, наклонной к плоскости прокатки на 10-15° и плавно сопряженной на выходе с боковой поверхностью 9 неподвижного элемента 7.

Осевые перемещения (вдоль бочки валка 1) неподвижного элемента 7 предотвращаются фиксаторами (не показаны), закрепленными на поперечине станины 4 с возможностью вертикального перемещения по сторонам неподвижного элемента 7.

Клеть работает следующим образом.

Неподвижный деформирующий элемент 7 вставляют в направляющий паз 6 поперечины станины 4 так, что деформирующая поверхность 8 обращена к рабочему валку 1. Далее крепят этот элемент 7 лыOs

Јь СО

Ю VI

движными фиксаторами. С помощью нажимного устройства 5 устанавливают требу- емый начальный зазор (или прижатие) между деформирующей поверхностью 8 неподвижного элемента 7 и рабочим валком 1. В JOT зазор задают полосу и смазку и производят прокатку, Для замены неподвижного деформирующего элемента 7 достаточно поднять фиксаторы и извлечь его из направляющего паза 6 станины 4.

Изобретение позволяет повысить качество прокатываемой полосы и снизить трудоемкость обработки деформирующей поверхности неподвижного элемента. Это обусловлено тем, что при наклоне плоской деформирующей поверхности к плоскости прокатки облегчается удержание смазки в очаге деформации, (Унижается коэффициент трения, стабилизируется процесс прокатки, и, как следствие, улучшается качество про- катываемой полосы. Угол наклона плоскрй деформирующей поверхности 10-15° найден экспериментально. При угле наклона более 15о затрудняется удержание смазки в очаге деформации, т.е. наличие смазки в очаге деформации непостоянно, и процесс становится нестабильным, полоса пробуксовывает, может произойти обрыв, в результате качество полосы ухудшается. При угле наклона менее 10° увеличивается протяженность очага деформации, растут усилие прокатки и амплитуда колебаний усилия прокатки, что затрудняет реализацию процесса и ведет к снижению качества и увеличению разнотолщинности проката. Применение деформирующей поверхности в виде плоскости позволяет снизить трудоемкость обработки и получить высокий класс чистоты деформирующей поверхности.

Формула изобретения Узел валков для прокатки полосы, содержащий вращающийся рабочий валок и неподвижный элемент, выполненный в виде призмы с обращенной к валку деформирующей поверхностью, плавно сопряженной с нерабочими поверхностями, отличающийся тем, что, с целью повышения качества проката за счет более эффективного удержания смазки на деформирующей поверхности неподвижного элемента и снижения трудоемкости обработки узла валков, последняя выполнена в виде плоскости, наклоненной под углом 10-15° к плоскости прокатки.

w

Фиг, 2.

Авторы

Даты

1991-04-23—Публикация

1989-05-03—Подача