Изобретение относится к прокатному производству и может быть использовано в цехах горячей и холодной прокатки черных и цветных металлов и сплавов, а также при прокатке неметаллических материалов.

Известна прокатная клеть, содержащая станину, валки, привод валков, (А. Н. Целиков "Машины и агрегаты металлургических заводов", т. 3, М. Металлургия, 1981 г.).

Недостатками известной клети являются неизбежный прогиб валков при прокатке, упругие деформации элементов клети (станины, валков, нажимных винтов, подшипников, подушек), возникающие под действием усилия прокатки.

При изменении усилия прокатки вследствие колебания механических свойств прокатываемого металла, толщины полосы, натяжения и других случайных факторов, изменяются упругие деформации клетей (т.е. жесткость клетей), что приводит к изменению предварительно установленного зазора.

При прокатке тонких листов изменение межвалкового зазора и прогиб валков, как правило, соизмеримы не только с допусками на конечный продукт, но и с его толщиной. Изменение настройки клетей, вызванное упругими деформациями, в неблагоприятных случаях может привести к обрывам полосы, и разнотолщинности как по ширине, так и по ее длине. Изменение прогиба валков, вследствие отмеченных выше факторов приводит к снижению точности прокатки, увеличивает волнистость полос, что снижает качество поверхности готового продукта.

Для уменьшения прогиба рабочих валков применяют опорные валки большего диаметра, устанавливают сложные системы противоизгиба валков, что снижает их долговечность.

Многовалковые клети сложны по конструкции, имеют более низкий коэффициент полезного действия по сравнению с двухвалковыми.

Известна наиболее близкая к предложенной прокатная клеть, содержащая станину, валки, привод валков, источник электрического тока, магнитопровод (А.с. N 737032, М.Кл. B 21 B 1/02, опубл. 1980 г).

Недостатком клети является то, что в ней происходит передача усилия прокатки на элементы клети и, как следствие, возникновение упругих деформаций станины, валков, подушек, что приводит к колебаниям межвалкового зазора и размеров профиля прокатываемой полосы, что снижает качество готового проката. Для получения больших усилий прокатки необходимы большие токи, что может привести к перегреву валков, изменению профиля валка, т.е. к снижению качества продукции.

Цель изобретения - усовершенствование конструкции, расширение технологических возможностей прокатной клети, повышение качества готового проката.

Поставленная цель достигается тем, что прокатная клеть, содержащая станину, валки, привод валков, магнитопроводы, источник электрического тока, снабжена по меньшей мере двумя автономными электромагнитными (магнитными) системами, расположенными симметрично относительно плоскости прокатки, каждая из которых состоит из магнитопровода, снабженного катушкой возбуждения, размещенной внутри емкости с охладителем, двух подвижных магнитопроводов-сердечников, обращенных друг к другу разноименными полюсами и заключенного между ними нажимного прокатного валка, смонтированного в обойме из магнитного материала с возможностью перемещения совместно с обоймой относительно полюсов, перпендикулярно плоскости прокатки и передачи электромагнитного (магнитного) усилия на прокатываемую полосу и/или рабочий валок, причем обойма установлена на амортизаторы, а нажимной валок установлен на неподвижный охлаждаемый вал, соединенный с источником электрического тока.

Предлагаемая клеть отличается тем, что в ней для создания усилия прокатки Pa используется известный эффект взаимодействия проводника с электрическим током с внешним магнитным/электромагнитным полем, для чего прокатная клеть снабжена источником магнитного поля и постоянного электрического тока, и средствами коммуникации. Сила, действующая на проводник с током, помещенный во внешнее магнитное поле, равна:

Pa = B•I•L (H), (1)

где B - магнитная индукция внешнего магнитного поля, Тл;

I - ток в проводнике (валке), А;

L - длина активной части проводника, м.

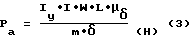

Индукция в воздушном зазоре "δ" определяется выражением:

где Iy - ток в катушке возбуждения, А;

W - число витков катушки;

μδ = 4π•10-7 Гн/м; магнитная проницаемость воздуха;

δ - воздушный зазор, м;

m - число воздушных зазоров, с учетом выражений (1) и (2) сила, действующая на один валок, будет равна:

Активное давление валка на металл с учетом того, что длина дуги контакта валка с металлом равна:

где R - радиус валка;

Δh - абсолютное обжатие,

определяется по формуле:

где bn - ширина полосы, м.

Как следует из анализа формулы (3), усилие прокатки не зависит от расстояния "а" между валками, поэтому клеть можно конструировать типа ДУО, Кварто, Сексто как для горячей, так и холодной прокатки.

Кроме того, для увеличения тока в валках, обеспечения техники безопасности, бочки валков изолированы от токоведущего стержня, который охлаждается, например, жидким азотом, что позволяет снизить его электрическое сопротивление, т. е. увеличить ток (а следовательно, и усилие волочения Pa, не увеличивая мощность источника тока).

Сущность изобретения поясняется чертежами, где на фиг. 1 схематично представлен общий вид прокатной клети "Кварто", на фиг. 2 - вид этой клети в разрезе А-А.

Прокатная клеть (фиг. 1, фиг. 2) состоит из рамы 1, выполненной из немагнитного материала, магнитопроводов 2, катушек возбуждения 3, холодильников 4, источников постоянного тока - 5, подвижных полюсов - 6, нажимных валков - 7, рабочих валков - 8, обойм - 9 из магнитного материала, механизмов установки зазора δ - 10, системы охлаждения валков - 11, токопроводов - 12, токосъемников - 13, контактных колец - 14, токоведущих валов - 15, на которых смонтированы валки - 7, снабженные подшипниками скольжения - 16, амортизаторов - 17, компенсирующих вес валков и центрирующих валки относительно плоскости прокатки. Рабочие валки - 8, нажимные валки - 7 попарно установлены в обоймы - 9, изготовленные из магнитного материала. Между внутренней поверхностью обоймы - 9 и поверхностью валка - 7 предусмотрен технологический зазор "C" ( по 0,1 мм) для подачи СОЖ, а между наружными поверхностями магнитопроводов 6 и обоймами предусмотрены зазоры "δ". С помощью механизмов - 10 зазор "δ" можно изменить от 0 до нескольких миллиметров, наклонять поверхность полюса 6 в горизонтальной плоскости на угол "α" в обе стороны, изменяя тем самым магнитную индукцию бочек валков - 7, а следовательно, и усилие прокатки Pa и давление рабочих валков - 8 на металл по ширине полосы.

Прокатная клеть работает следующим образом.

Включается система 11 охлаждения катушек 3 и нажимных валков 7, Включается источник постоянного тока 5, в катушки 3 подается ток Iy, а в валки 7 подаются токи I разного направления. При этом электромагнитные силы Pa действуют в разные стороны от плоскости прокатки и валки 7 отодвигаются вместе с обоймами 9 друг от друга. Так как валки 8 смонтированы в тех же обоймах 9, то они также разойдутся друг от друга, образовав зазор, достаточный для захвата полосы. Включаются привода валков 8 (привода валков не показаны). В момент захвата полосы происходит переключение направления тока I в одном из валков и его значение доводится до величины, необходимой для создания усилия прокатки Pa. При этом электромагнитные силы Pa действуют в сторону плоскости прокатки, перемещая нажимные валки 7 навстречу друг другу, а валки 7 передают эти усилия на валки 8, которые в свою очередь давят на металл с двух противоположных сторон, деформируя его. Давление "qb" передается со стороны валков 8 на металл равномерно. Поскольку силы Pa, действующие на валки 7 и 8, равны по величине и направлены навстречу, они полностью компенсируются, результирующая их равна нулю, следовательно, усилие прокатки не передается на опоры валков, подшипники, станину и т.п., поэтому их упругие деформации отсутствуют.

Для регулировки толщины полосы по ширине изменяют зазор "δ" вдоль бочки валков 7 вышеописанным способом, тем самым изменяя величину вытяжки полосы по ширине. Этим способом можно также устранить ребристость и серповидность полосы. Уменьшение изгибающих моментов в валках положительно скажется на планшетность полосы.

Применение предлагаемой клети позволяет повысить качество проката за счет предотвращения таких дефектов, как коробоватость, желобчатость, серповидность, поперечная и продольная разнотолщинность, связанных с недостаточной жесткостью клети. Уменьшение изгибающих моментов в валках значительно повышает их долговечность.

Упрощается управление процессом прокатки в связи с отсутствием в предлагаемой клети нажимных механизмов, устройств для противоизгиба валков и их осевого перемещения.

Регулирование профиля полосы и ее толщины осуществляется за счет изменения тока в катушках электромагнитов, т.е. непосредственного воздействия на регулируемую электрическую величину, а не на инертные системы, к которым относятся гидравлические и электромеханические устройства в существующих прокатных клетях.

Применение предлагаемой клети позволяет осуществлять прокатку жести в клетях Кварто взамен двадцативалковых клетей, и позволяет значительно поднять КПД прокатных клетей за счет уменьшения работы, затрачиваемой приводом валков на преодоление упругих деформаций элементов прокатной клети.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166390C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2149718C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272685C1 |

| СПОСОБ ПРОКАТКИ | 1998 |

|

RU2139153C1 |

| СПОСОБ ПРОКАТКИ, ПРОКАТНАЯ КЛЕТЬ И НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2207925C2 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2189287C2 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2187394C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2007 |

|

RU2348473C2 |

Изобретение относится к прокатному производству и может быть использовано в цехах горячей и холодной прокатки черных и цветных металлов и сплавов, а также при прокатке неметаллических материалов. Прокатная клеть содержит станину, валки, привод валков, магнитопроводы, источник электрического тока. При этом прокатная клеть снабжена по меньшей мере двумя автономными электромагнитными системами, расположенными симметрично относительно плоскости прокатки. Каждая из систем состоит из магнитопровода, снабженного катушкой возбуждения, двух подвижных магнитопроводов-сердечников, обращенных друг к другу разноименными полюсами, и заключенного между ними нажимного прокатного валка. Нажимной прокатный валок смонтирован в обойме из магнитного материала с возможностью вертикального перемещения совместно с обоймой относительно полюсов перпендикулярно плоскости прокатки и передачи электромагнитного усилия на прокатываемую полосу и/или рабочий валок. Обойма установлена на амортизаторы. Нажимной валок установлен на неподвижный охлаждаемый вал, соединенный с индивидуальным источником электрического тока. Изобретение позволяет расширить конструктивные и технологические возможности прокатной клети и повысить качество готового проката. 2 ил.

Прокатная клеть, содержащая станину, валки, привод валков, магнитопроводы, источник электрического тока, соединенный с очагом деформации средствами коммутации, отличающаяся тем, что она снабжена по меньшей мере двумя автономными электромагнитными системами, расположенными симметрично относительно плоскости прокатки, каждая из которых состоит из магнитопровода, снабженного катушкой возбуждения, питаемой от индивидуального источника электрического тока, размещенной внутри емкости с охладителем, двух подвижных магнитопроводов-сердечников, обращенных друг к другу разноименными полосами, и заключенного между ними нажимного прокатного валка, смонтированного в обойме из магнитного материала с возможностью вертикального перемещения совместно с обоймой относительно полюсов перпендикулярно плоскости прокатки и передачи электромагнитного усилия на прокатываемую полосу и/или рабочий валок, причем обойма установлена на амортизаторы, а нажимной валок установлен на неподвижный охлаждаемый вал, соединенный с индивидуальным источником электрического тока.

| Способ продольной прокатки | 1977 |

|

SU737032A1 |

| Способ пластической деформации металлических листов | 1990 |

|

SU1784289A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| Целиков А.Н | |||

| Машины и агрегаты металлургических заводов, т.3 | |||

| - М.: Металлургия, 1981. | |||

Авторы

Даты

1999-11-27—Публикация

1998-04-03—Подача