10

1

Изобретение относится к области автоматического управления процессами формообразования экструдируемых полимерных изделий, в частности к управлению высотой зоны кристаллизации при раздуве и охлаждении экст- рудируемого пленочного J рукава,

Цель изобретения - повьапение качества получаемого пленочного рукава i за счет стабилизации его геометрических размеров путем автоматического управления процессом раздува при экструдировании его посредством червячного пресса.

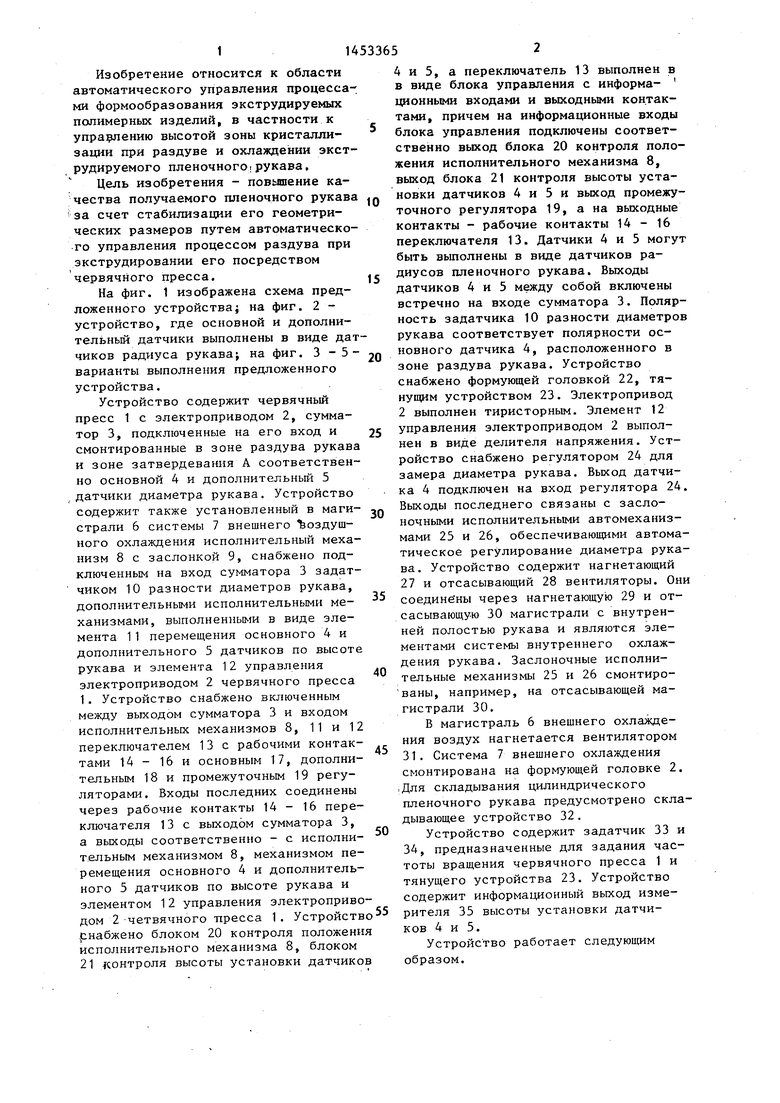

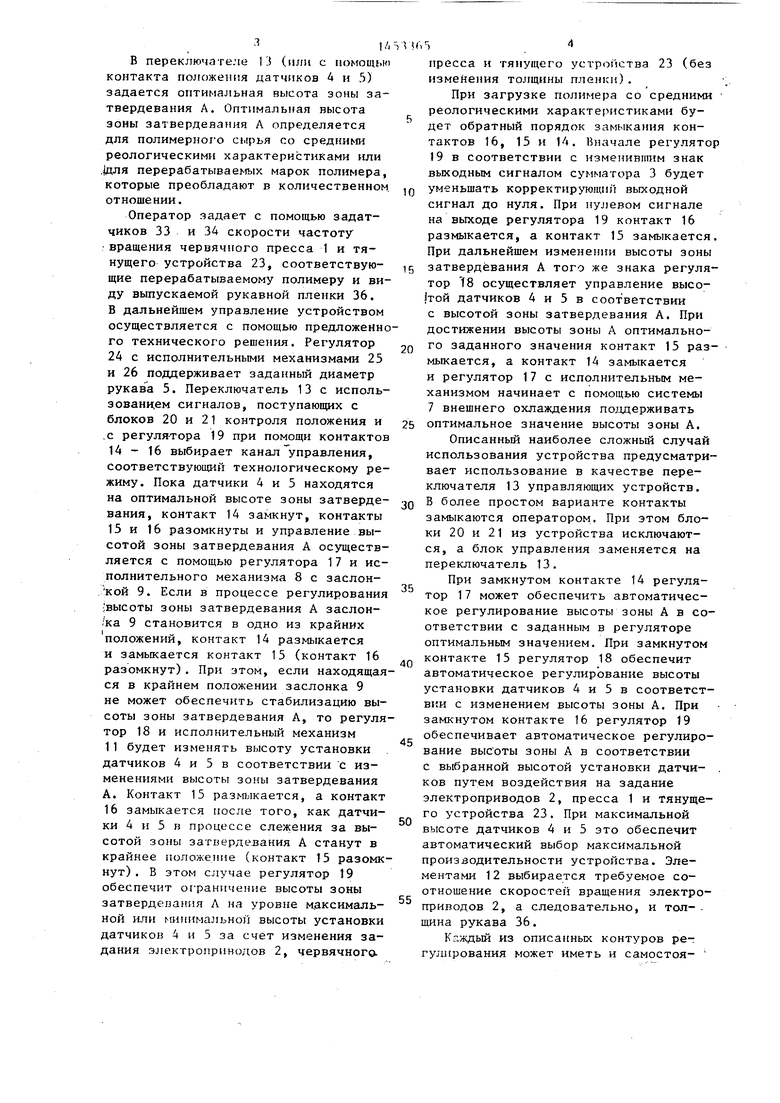

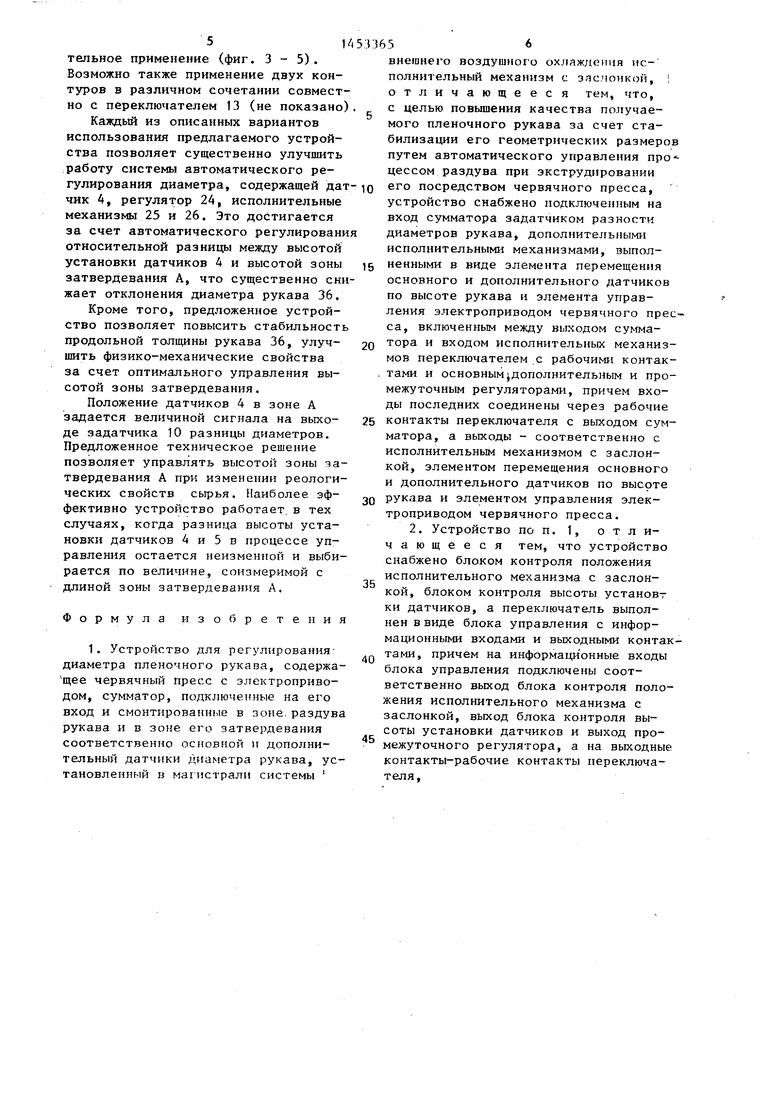

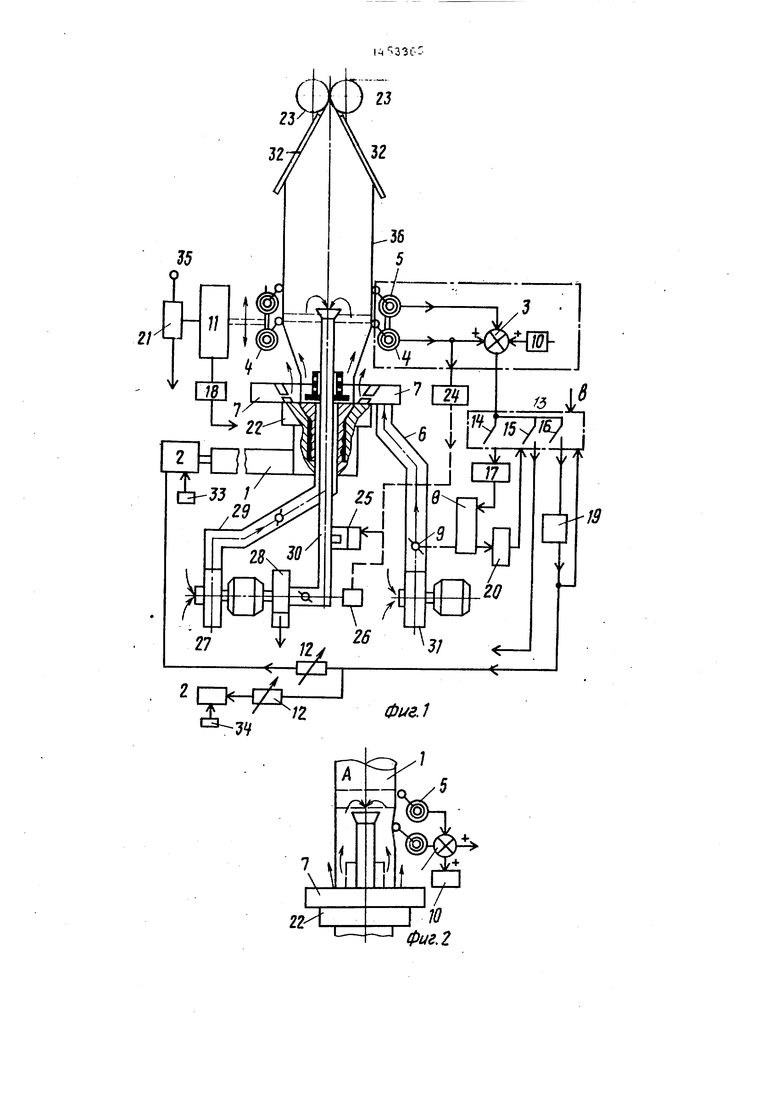

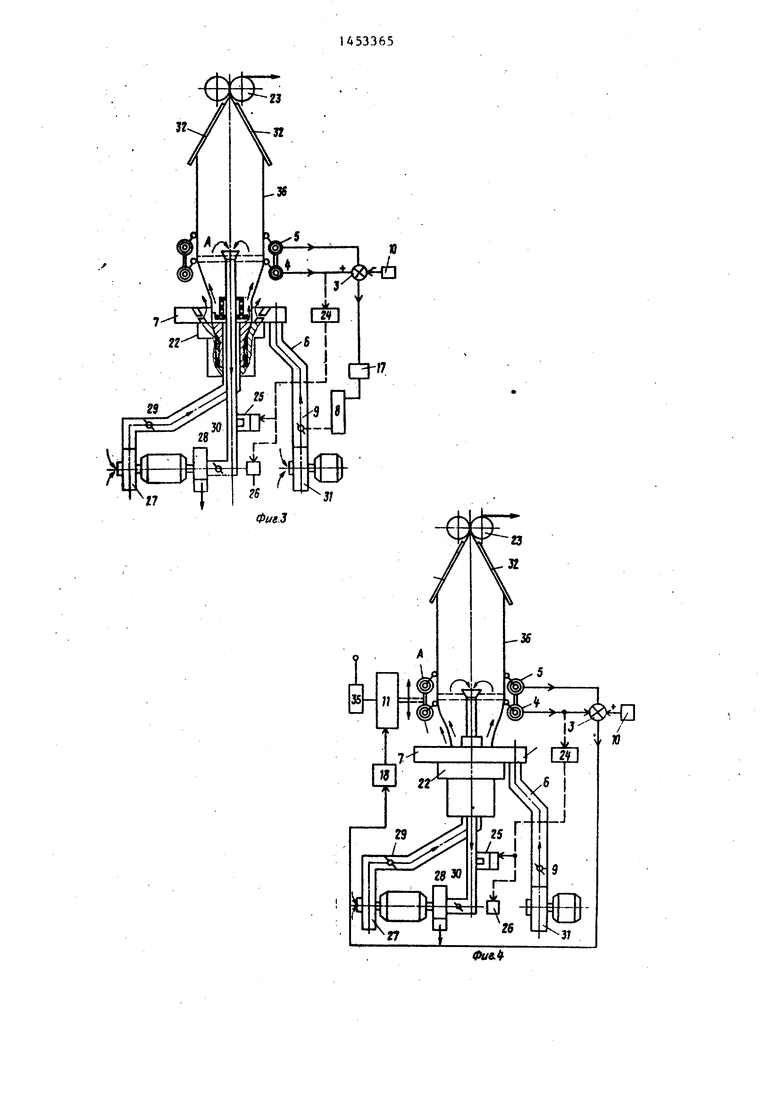

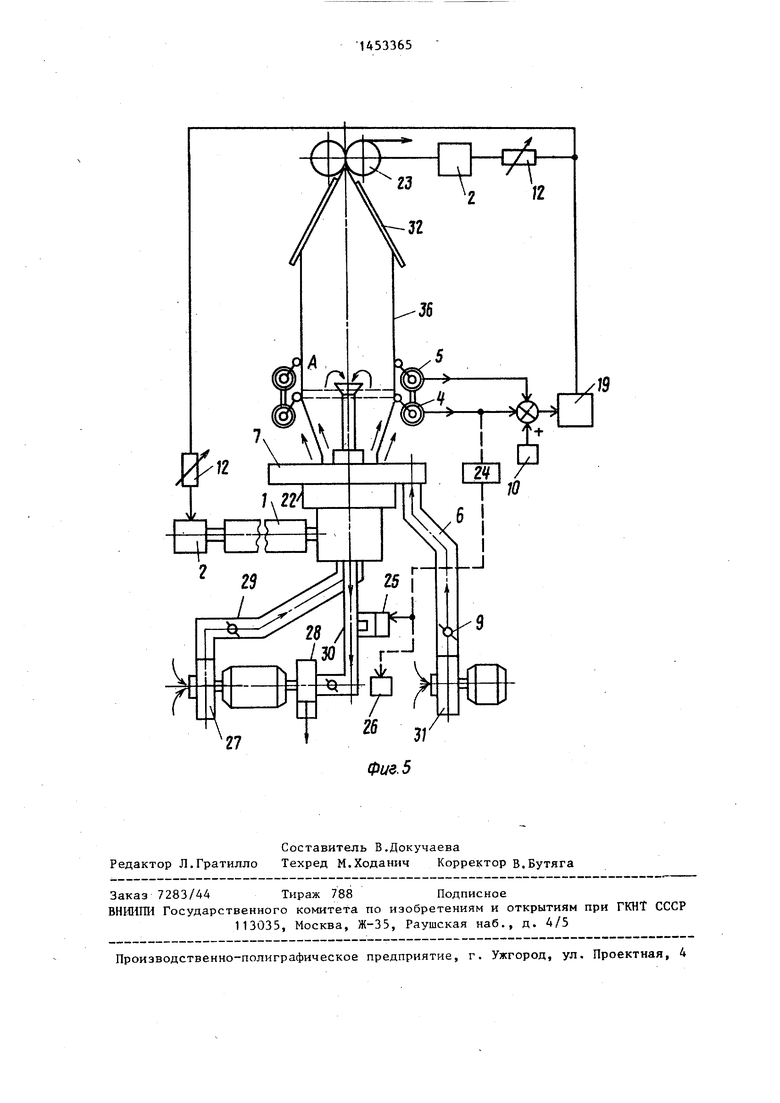

На фиг. 1 изображена схема предложенного устройства; на фиг. 2 - устройство, где основной и дополнительный датчики выполнены в виде датчиков радиуса рукава; на фиг. 3 -5- 20 варианты выполнения предложенного устройства.

Устройство содержит червячный пресс 1 с электроприводом 2, сумма15

тор 3, подключенные на его вход и смонтированные в зоне раздува рукава и зоне затвердевания А соответственно основной 4 и дополнительный 5 датчики диаметра рукава. Устройство содержит также установленный в магистрали 6 системы 7 внешнего Ъоздуш- ного охлаждения исполнительный механизм 8 с заслонкой 9, снабжено подключенным на вход сумматора 3 задат- чиком 10 разности диаметров рукава, дополнительными исполнительными механизмами, выполненными в виде элемента 11 перемещения основного 4 и дополнительного 5 датчиков по высоте рукава и элемента 12 управления электроприводом 2 червячного пресса 1. Устройство снабжено включенным между выходом сумматора 3 и входом исполнительных механизмов 8, 11 и 12 переключателем 13 с рабочими контактами 14 - 16 и основным 17, дополнительным 18 и промежуточным 19 регуляторами. Входы последних соединены через рабочие контакты 14-16 переключателя 13 с выходом сумматора 3, а выходы соответственно - с исполнительным механизмом 8, механизмом перемещения основного 4 и дополнительного 5 датчиков по высоте рукава и элементом 12 управления электроприво25

14533652

4 и 5, а переключатель 13 выполнен в в виде блока управления с информа- ционными входами и выходными контактами, причем на информационные входы блока управления подключены соответственно выход блока 20 контроля положения исполнительного механизма 8, выход блока 21 контроля высоты установки датчиков 4 и 5 и выход промежуточного регулятора 19, а на выходные контакты - рабочие контакты 14 - 16 переключателя 13. Датчики 4 и 5 могут быть вьтолнены в виде датчиков радиусов пленочного рукава. Выходы датчиков 4 и 5 между собой включены встречно на входе сумматора 3. Полярность задатчика 10 разности диаметров рукава соответствует полярности основного датчика 4, расположенного в зоне раздува рукава. Устройство снабжено формующей головкой 22, тянущим устройством 23. Электропривод 2 выполнен тиристорным. Элемент 12 управления электроприводом 2 выполнен в виде делителя напряжения. Устройство снабжено регулятором 24 для замера диаметра рукава. Выход датчика 4 подключен на вход регулятора 24. Вькоды последнего связаны с заслоночными исполнительными автомеханизмами 25 и 26, обеспечивающими автоматическое регулирование диаметра рукава. Устройство содержит нагнетающий 27 и отсасывающий 28 вентиляторы. Они соединены через нагнетающую 29 и отсасывающую 30 магистрали с внутренней полостью рукава и являются элементами системы внутреннего охлаждения рукава. Заслоночные исполнительные механизмы 25 и 26 смонтиро- ваны, например, на отсасывающей магистрали 30.

В магистраль 6 внешнего охлаждения воздух нагнетается вентилятором 31. Система 7 внешнего охлаждения смонтирована на формующей головке 2. ,Для складывания цилиндрического пленочного рукава предусмотрено складывающее устройство 32.

Устройство содержит задатчик 33 и 34, предназначенные для задания частоты вращения червячного пресса 1 и тянущего устройства 23. Устройство содержит информационный выход изме30

35

40

45

50

1 «„::„о;г;р:«: , рител, зз ь,с„™ ус™„о,к„ „а..ирнабжено блоком 20 контроля положения исполнительного механизма 8, блоком 21 .контроля высоты установки датчиков

ков 4 и 5.

Устройство работает следующим

образом.

рител, зз ь,с„™ ус™„о,к„ „а..иков 4 и 5.

Устройство работает следующим

образом.

1/

в переключателе 13 (или с помощью контакта положения датчиков 4 и 5) задается оптимальная высота зоны затвердевания А. Оптимальная высота зоны затвердевания Л определяется для полимерного сырья со средними реологическими характеристиками или .|для пepepaбaтывae тыx марок полимера, которые преобладают в количественном отношении.

Оператор задает с помощью задат- чиков 33 и 34 скорости частоту вращения червячного пресса 1 и тянущего устройства 23, соответствующие перерабатываемому полимеру и виду выпускаемой рукавной пленки 36. В дальнейшем управление устройством осуществляется с помощью предложенного технического решения. Регулятор 24 с исполнительными механизмами 25 и 26 поддерживает заданный диаметр рукава 5. Переключатель 13 с исполь- зованнем сигналов, поступающих с блоков 20 и 21 контроля положения и ,с регуля-тора 19 при помощи контактов

14- 16 выбирает канал управления, соответствующий технологическому режиму. Пока датчики 4 и 5 находятся на оптимальной высоте зоны затвердевания, контакт 14 замкнут, контакты

15и 16 разомкнуты и управление высотой зоны затвердевания А осуществляется с помощью регулятора 17 и исполнительного механизма 8 с заслон- кой 9. Если в процессе регулирования ;высоты зоны затвердевания А заслон- /ка 9 становится в одно из крайних положений, контакт 14 размыкается

и замыкается контакт 15 (контакт 16 разомкнут). При этом, если находящаяся в крайнем положении заслонка 9 не может обеспечить стабилизацию высоты зоны затвердевания А, то регулятор 18 и исполнительный механизм 11 будет изменять высоту установки датчиков 4 и 5 в соответствии с изменениями высоты зоны затвердевания А. Контакт 15 раз ш1кается, а контакт 16 замыкается после того, как датчики 4 и 5 в процессе слежения за высотой зоны затвердевания А станут в крайнее положемие (контакт 15 разомкнут) . В этом случае регулятор 19 обеспечит ограничение высоты зоны затвердеиания А на уровне максимальной или минимальной высоты установки датчиков 4 и 5 за счет изменения задания электроприводов 2, червячного

0

Г)

0

5

0

5

0

5

0

5

,-,4

пресса и тянущего устро11ства 23 (без изменения толщины пленки).

При загрузке полимера со средними реологическими характе истиками будет обратный порядок замыкания контактов 16, 15 и 14. Вначале регулятор 19 в соответствии с изменившим знак выходным сигналом сумматора 3 будет уменьшать корректирующий выходной сигнал до нуля. При нулевом сигнале на выходе регулятора 19 контакт 16 размыкается, а контакт 15 замыкается. При дальнейшем изменении высоты зоны затвердевания А того же знака регулятор 18 осуществляет управление высо- |той датчиков 4 и 5 в соответствии с высотой зоны затвердевания А. При достижении высоты зоны А оптимального заданного значения контакт 15 размыкается, а контакт 14 замыкается и регулятор 1 7 с исполнит ел ЬНЪЕМ механизмом начинает с помощью системы

7внешнего охлаждения по;ддерживать оптимальное значение высоты зоны А.

Описанный наиболее сложный случай использования устройства предусматривает использование в качестве переключателя 13 управляющих устройств.

8более простом варианте контакты замыкаются оператором. При этом блоки 20 и 21 из устройства исключаются, а блок управления заменяется на переключатель 13.

При замкнутом контакте 14 регулятор 17 может обеспечить автоматическое регулирование высоты зоны А в соответствии с заданным в регуляторе оптимальным значением. При замкнутом контакте 15 регулятор 18 обеспечит автоматическое регулирование высоты установки датчиков 4 и 5 в соответствии с изменением высоты зоны А. При замкнутом контакте 16 регулятор 19 обеспечивает автоматическое регулирование высоты зоны А в соответствии с выбранной высотой установки датчи- . ков путем воздействия на задание электроприводов 2, пресса 1 и тянущего устройства 23. При максимальной высоте датчиков 4 и 5 это обеспечит автоматический выбор максимальной производительности устройства. Элементами 12 выбирается требуемое соотношение скоростей вращения электроприводов 2, а следовательно, и тол- . щина рукава 36.

Каждый из описанных контуров ре-т гулирования может иметь и самостоя-

тельное применение (фиг. 3-5). Возможно также применение двух контуров в различном сочетании совместно с переключателем 13 (не показано)

Каждый из описанных вариантов использования предлагаемого устройства позволяет существенно улучшить работу системы автоматического ре1453:5656

внешнего воздушного охлаждения исполнительный механизм с заслонкой, I отличающееся тем, что, с целью повышения качества получаемого пленочного рукава за счет стабилизации его геометрических размеров путем автоматического управления про цессом раздува при экструдировании

гулирования диаметра, содержащей дат-ю ° посредством червячного пресса.

чик 4, регулятор 24, исполнительные механизмы 25 и 26. Это достигается за счет автоматического регулирования относительной разницы между высотой установки датчиков 4 и высотой зоны затвердевания А, что существенно снижает отклонения диаметра рукава 36.

Кроме того, предложенное устройство позволяет повысить стабильность продольной толщины рукава 36, улучшить физико-механические свойства за счет оптимального управления высотой зоны затвердевания.

Положение датчиков 4 в зоне А задается величиной сигнала на выходе задатчика 10 разницы диаметров. Предложенное техническое решение позволяет управлять высотой зоны затвердевания А при изменении реологических свойств сырья. Наиболее эффективно устройство работает, в тех случаях, когда разница высоты установки датчиков 4 и 5 в процессе управления остается неизменной и выбирается по величине, соизмеримой с длиной зоны затвердевания А.

Формула изобретения

1. Устройство для регулирования- диаметра пленочного рукава, содержа- щee червячный пресс с электроприводом, сумматор, подключенные на его вход и смонтированною в зоне,раздува рукава и в зоне его затвердевания соответственно основной и дополнительный датчики диаметра рукава, установленный и магистрали системы

15

20

25

30

35

40

45

устройство снабжено подключенным на вход сумматора задатчиком разности диаметров рукава, дополнительными исполнительными механизмами, выполненными в виде элемента перемещения основного и дополнительного датчиков по высоте рукава и элемента управления электроприводом червячного пресса, включенным между выходом тора и входом исполнительных механизмов переключателем с рабочими контактами и основнымJдополнительным и промежуточным регуляторами, причем входы последних соединены через рабочие контакты переключателя с вькодом сумматора, а выходы - соответственно с исполнительным механизмом с заслонкой, элементом перемещения основного и дополнительного датчиков по высоте рукава и элементом управления электроприводом червячного пресса.

2. Устройство по п. 1, отличающееся тем, что устройство снабжено блоком контроля положения исполнительного механизма с заслонкой, блоком контроля высоты установт ки датчиков, а переключатель выполнен в виде блока управления с информационными входами и выходными контактами, причем на информационные входы блока управления подключены соответственно выход блока контроля положения исполнительного механизма с заслонкой, выход блока контроля высоты установки датчиков и выход промежуточного регулятора, а на выходные контакты-рабочие контакты переключателя.

° посредством червячного пресса.

5

0

5

0

5

0

5

устройство снабжено подключенным на вход сумматора задатчиком разности диаметров рукава, дополнительными исполнительными механизмами, выполненными в виде элемента перемещения основного и дополнительного датчиков по высоте рукава и элемента управления электроприводом червячного пресса, включенным между выходом тора и входом исполнительных механизмов переключателем с рабочими контактами и основнымJдополнительным и промежуточным регуляторами, причем входы последних соединены через рабочие контакты переключателя с вькодом сумматора, а выходы - соответственно с исполнительным механизмом с заслонкой, элементом перемещения основного и дополнительного датчиков по высоте рукава и элементом управления электроприводом червячного пресса.

2. Устройство по п. 1, отличающееся тем, что устройство снабжено блоком контроля положения исполнительного механизма с заслонкой, блоком контроля высоты установт ки датчиков, а переключатель выполнен в виде блока управления с информационными входами и выходными контактами, причем на информационные входы блока управления подключены соответственно выход блока контроля положения исполнительного механизма с заслонкой, выход блока контроля высоты установки датчиков и выход промежуточного регулятора, а на выходные контакты-рабочие контакты переключателя.

фиг. 2

Фиг.З

Фи«.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования диаметра экструдируемого пленочного рукава | 1989 |

|

SU1643170A1 |

| Система управления процессом формообразования экструдируемого пленочного рукава | 1988 |

|

SU1549772A1 |

| Система регулирования диаметра рукавной пленки | 1978 |

|

SU949642A1 |

| Устройство для автоматического регулирования ширины рукавной пленки из пластмассы | 1977 |

|

SU730589A1 |

| Способ изготовления рукавной пленки | 1987 |

|

SU1495139A1 |

| Исполнительный механизм | 1988 |

|

SU1737406A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР НАПРЯЖЕНИЯ ДЛЯ СИЛОВЫХ ТРАНСФОРМАТОРОВ | 1973 |

|

SU383193A1 |

| Способ управления процессом распределения рафинадной кашки по прессам | 1986 |

|

SU1423589A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ КОЛОШНИКОВОГО ГАЗА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2106411C1 |

Изобретение относится к автоматическому управлению процессами формообразования экструдируемых полимерных издели. Цель изобретения - повышение качества получаемого пленочного рукава за счет стабилизации его геометрических размеротз путем автоматического управления процессом раздува при экструдировании его посредством червячного пресса. Устройство содержит червячный пресс с электроприводом и сумматор. На его вход подключены омонтироваиные в зоне раздува рукава и в зоне его затвердевания соответственно основной и дополнительный датчики диаметра рукава. Устройство содержит установленный в магистрали системы внешнего воздушного охлаждения исполнптельш.пЧ механизм с заслонкой. Устройство снабжено подключенным на вход сумматора задатчиком разности диаметров рукава, дополнительными исполнительными механизмами. Последние выполнены в виде элемента перемещения основного и дополнительного датчиков по высоте рукава и элемента управления электроприводом червячного пресса. Устройство снабжено включенным между выходом сумматора и входом исполнительных меха:низмов переключателем с рабочими контактами и основным, дополнительным и промежуточным регуляторами. Входы последних соединены через рабочие контакты переключателя с выходом сумматора. Выходы их соединены с исполнительным механиз- мом с заслонкой, элементом перемещения основного и дополнительного датчиков по высоте рукава и элементом управления электроприводом червячного пресса. В варианте выполнения устройство снабжено блоком контроля положения исполнительного механизма с заслонкой, блоком контроля высоты установки датчиков, а переключатель выполнен в виде блока управления с информационньми входами и выходньми контактами, причем на и формацион- ные входы блока контроля положения исполнительного механизма с заслонкой, выход блока контроля высоты ус- датчиков и выход промежуточного регулятора, а на выходные - рабочие контакты переключателя. 1 з.п. ф-лы, 5 ил. ш (Л ел GO СО О5 ел

| СПОСОБ РЕМОНТА КРОВЕЛЬНЫХ ПОКРЫТИЙ | 1990 |

|

RU2024702C1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Система регулирования диаметра рукавной пленки | 1978 |

|

SU949642A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-01-23—Публикация

1987-01-04—Подача