рирующим диском 10, смонтированным на валу 2 ниже опорного диска 1. Фланец 12 имеет тормозную накладку 13, расположенную сверху, и скользящую накладку 14, расположенную снизу

фланца, и смонтирован на ступице центрирующего диска 10 между его нижним торцом и опорной шайбой. 1Мтоки 18 пневмоцилиндров 19 жестко соединены с фланцем 12. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА-ТОРМОЗ | 1971 |

|

SU317837A1 |

| Форма для центробежного формования стеклоизделий | 1990 |

|

SU1742234A1 |

| Пресс конвейерного типа для горячей вулканизации низа обуви | 1940 |

|

SU61593A1 |

| Муфта-тормоз | 1978 |

|

SU819441A1 |

| Ступица колеса со встроенным тормозом | 1983 |

|

SU1419513A3 |

| Ступица колеса со встроенным тормозным устройством и редуктором | 1983 |

|

SU1321367A3 |

| Установка для закалки гнутого стекла | 1977 |

|

SU655662A1 |

| Установка для формования изделий из теплоизоляционного волокнистого материала | 1983 |

|

SU1093689A1 |

| Полуавтомат для постановки люверсов | 1984 |

|

SU1194837A1 |

| Устройство для формования изделий | 1983 |

|

SU1175891A1 |

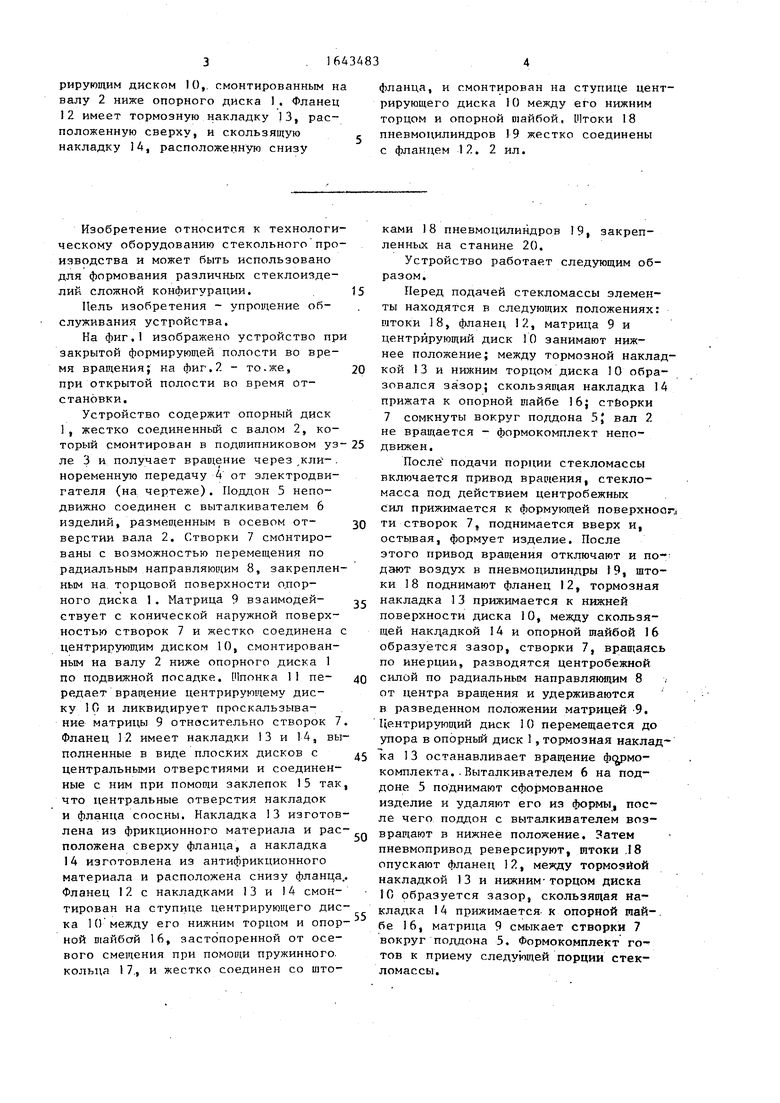

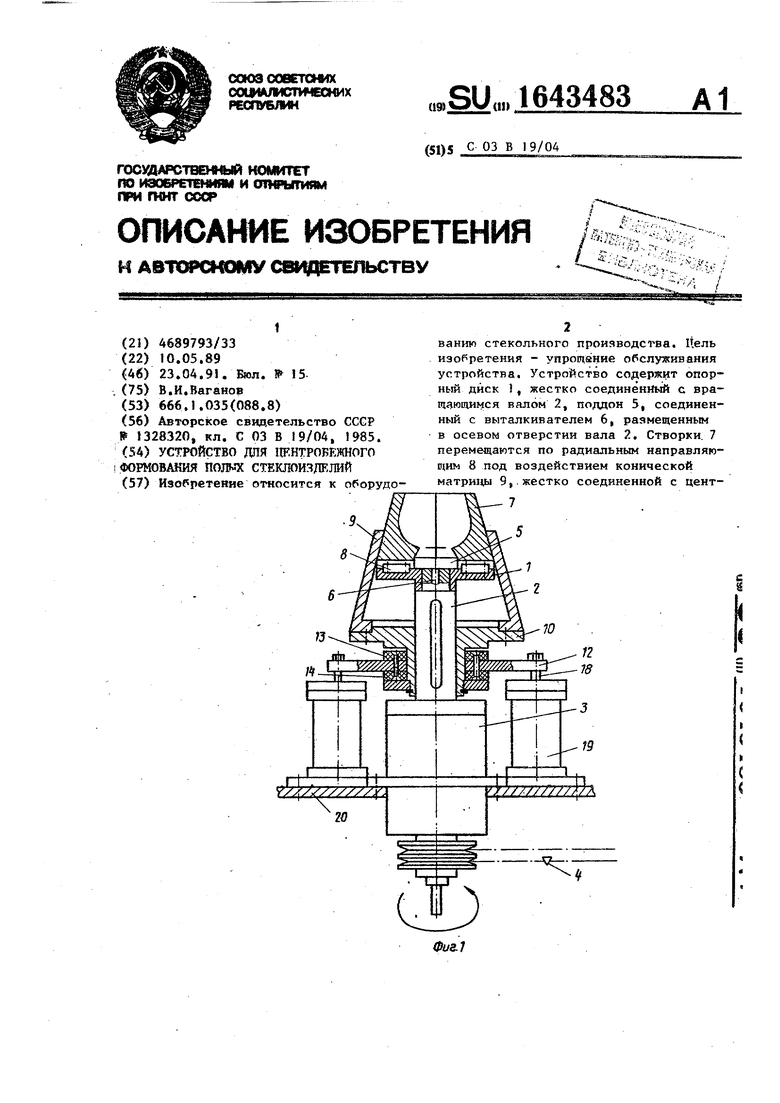

Изобретение относится к оборудо.9 13 ванию стекольного производства. Цель иэоРретения - упрощение обслуживания ус-тройства. Устройство содержит опорный диск , жестко соединённый с вращающимся валом 2, поддон 5, соединенный с выталкивателем 6, размещенным в осевом отверстии вала 2. Створки 7 перемещаются по радиальным направляю- пщм 8 под воздействием конической матрицы 9, жестко соединенной с цент7 18

Изобретение относится к технологическому оборудованию стекольного производства и может быть использовано для формования различных стеклоизде- лий сложной конфигурации.

Цель изобретения - упрощение обслуживания устройства.

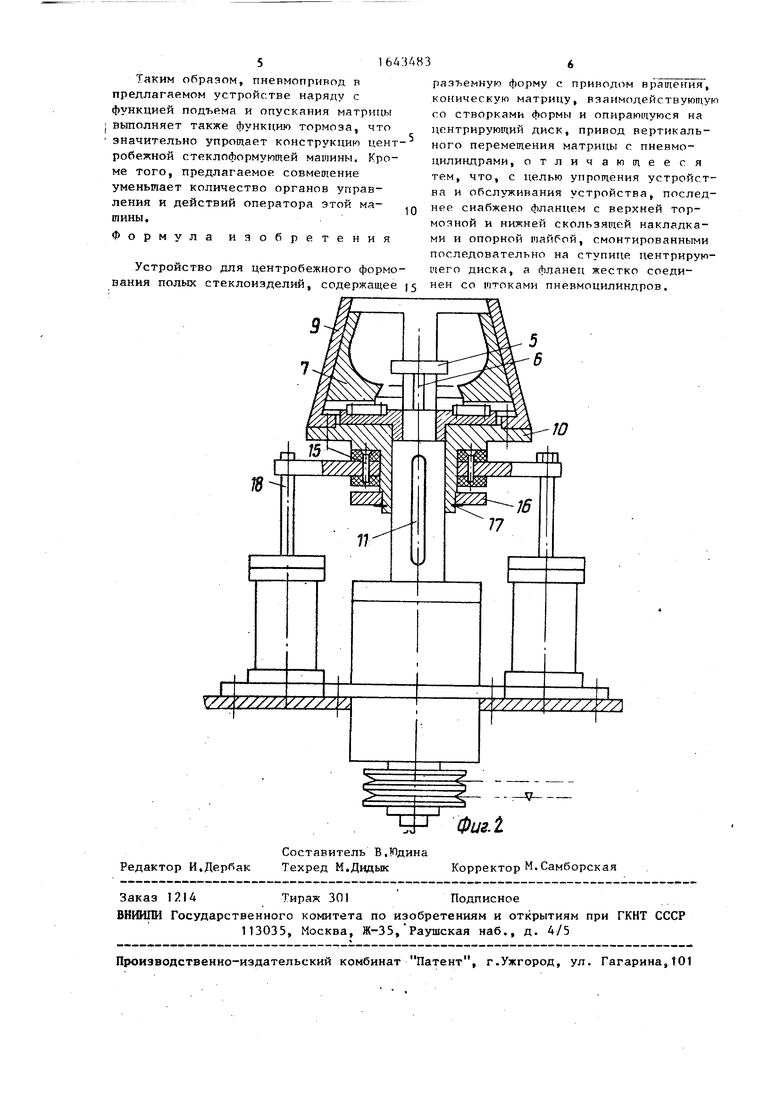

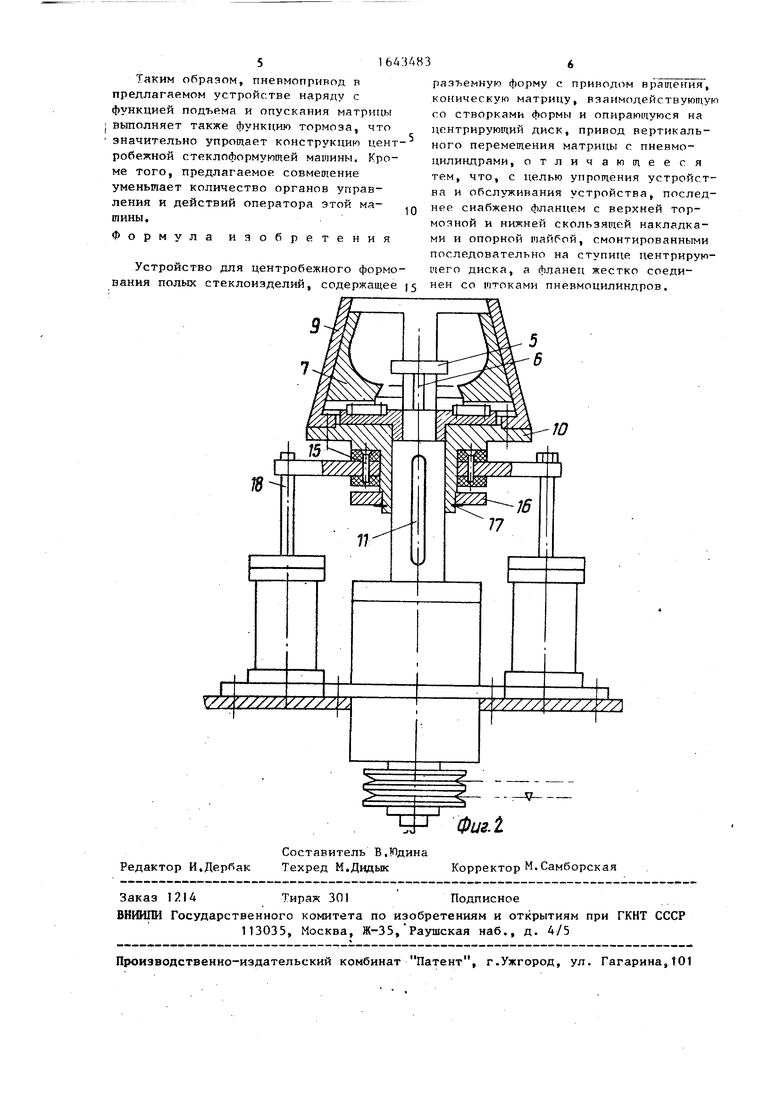

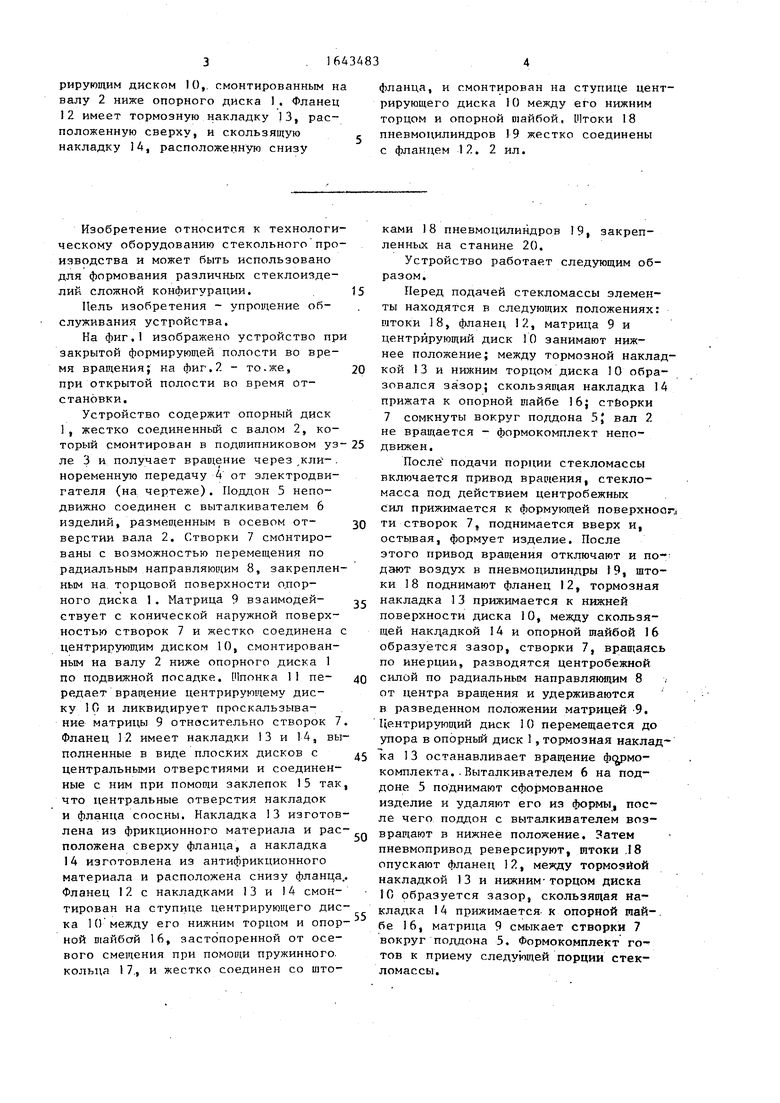

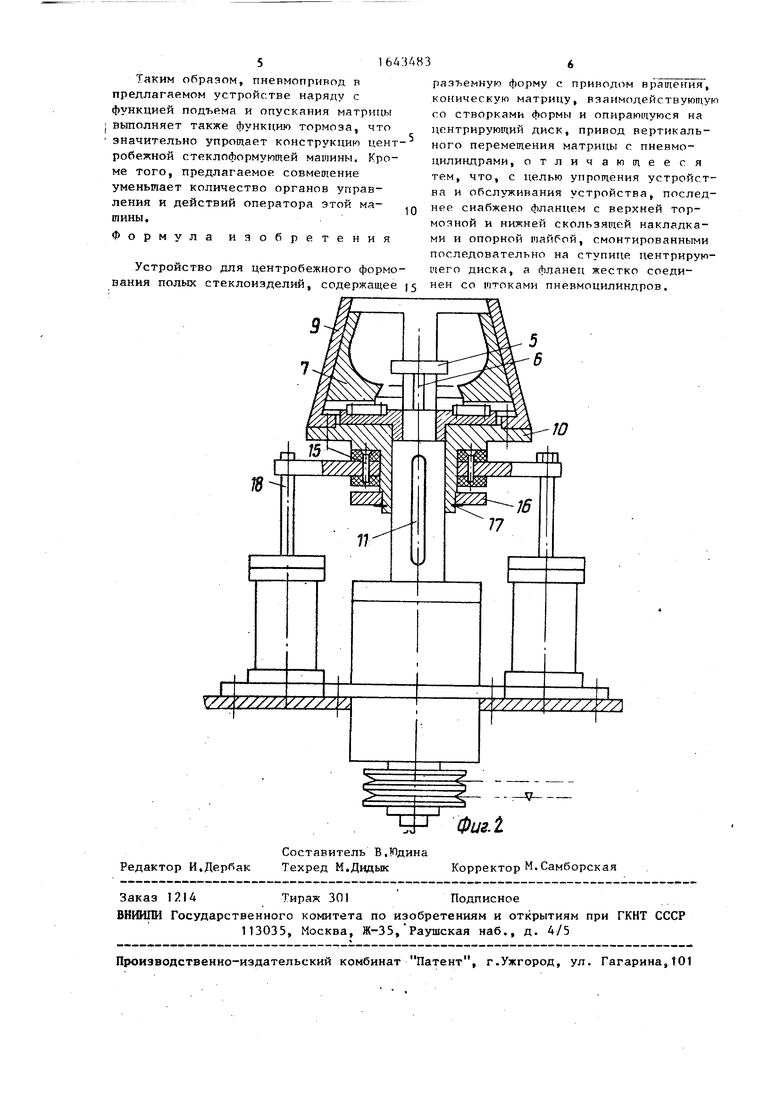

На фиг,1 изображено устройство при закрытой формирующей полости во время вращения; на фиг.2 - то.же, при открытой полости во время от- становки.

Устройство содержит опорный диск 1, жестко соединенный с валом 2, который смонтирован в подшипниковом уз- ле 3 и получает вращение через ,кли- . ноременную передачу 4 от электродвигателя (на чертеже). Поддон 5 неподвижно соединен с выталкивателем 6 изделий, размещенным в осевом от- верстии вала 2. Створки 7 смонтированы с возможностью перемещения по радиальным направляющим 8, закрепленным на торцовой поверхности о.пор- ного диска 1. Матрица 9 взаимодей- ствует с конической наружной поверхностью створок 7 и жестко соединена с центрирующим диском 10, смонтированным на валу 2 ниже опорного диска 1 по подвижной посадке. Шпонка 11 пе- редает вращение центрирующему диску 10 и ликвидирует проскальзывание матрицы 9 относительно створок 7. Фланец 12 имеет накладки 13 и 14, выполненные в виде плоских дисков с центральными отверстиями и соединенные с ним при помощи заклепок 15 так, что центральные отверстия накладок и фланца соосны. Накладка 13 изготов

лена из фрикционного материала и расположена сверху фланца, а накладка 14 изготовлена из антифрикционного материала и расположена снизу фланца.. Фланец 12 с накладками 13 и 14 смонтирован на ступице центрирующего дис- ка 10 между его нижним торцом и опорной шайбой 16, застопоренной от осевого смещения при помощи пружинного, кольца 17., и жестко соединен со што

$ 0

0

ками 18 пневмоцилиндров 19, закрепленных на станине 20.

Устройство работает следующим образом.

Перед подачей стекломассы элементы находятся в следующих положениях: штоки 18, фланец 12, матрица 9 и центрирующий диск 10 занимают нижнее положение; между тормозной накладкой 13 и нижним торцом диска 10 образовался зазор; скользящая накладка 14 прижата к опорной шайбе 16; створки 7 сомкнуты вокруг поддона 5J вал 2 пе вращается - формокомплект неподвижен.

После подачи порции стекломассы включается привод вращения, стекломасса под действием центробежных сил прижимается к формующей поверхноог,, ти створок 7t поднимается вверх и, остывая, формует изделие. После этого привод вращения отключают и по-- дают воздух в пневмоцилиндры 19, штоки 18 поднимают фланец 12, тормозная накладка 13 прижимается к нижней поверхности диска 10, между скользящей накдадкой 14 и опорной шайбой 16 образуется зазор, створки 7, вращаясь по инерции, разводятся центробежной силой по радиальным направляющим 8 от центра вращения и удерживаются в разведенном положении матрицей 9. Центрирующий диск 10 перемещается до упора в опорный диск 1, тормозная накладка 13 останавливает вращение фсуэмо- комплекта..Выталкивателем 6 на поддоне 5 поднимают сформованное изделие и удаляют его из формы, после чего поддон с выталкивателем возвращают в нижнее положение. Затем пневмопривод реверсируют, гатоки ,18 опускают фланец 12, между тормоэйой накладкой 13 и нижним-торцом диска 10 образуется зазор, скользящая накладка 14 прижимается к опорной тай-, бе 16, матрица 9 смыкает створки 7 вокруг поддона 5, Формокомплект готов к приему следующей порции стекломассы.

516A

Таким образом, пневмопривод в предлагаемом устройстве наряду с функцией подъема и опускания матрицы выполняет также функцию тормоза, что значительно упрощает конструкцию цент робежной стеклоформующей машины. Кроме того, предлагаемое совмещение уменьшает количество органов управления и действий оператора этой машины. Формула изобретения

Устройство для центробежного формо вания полых стеклоизделий, содержащее

ю

3483

разъемную форму с приводом вращения, коническую матрицу, взаимодействующую го створками формы и опирающуюся на центрирующий диск, привод вертикального перемещения матрицы с пневмо- цилиндрами, отличающееся тем, что, с целью упрощения устройства и обслуживания устройства, последнее снабжено фланцем с верхней тормозной и нижней скользящей накладками и опорной шайбой, смонтированными последовательно на ступице центрирующего диска, а фланец жестко соединен со штоками пневмоцилиндров.

Фиг.1

| Устройство для центробежного формования полых стеклоизделий | 1985 |

|

SU1328320A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-04-23—Публикация

1989-05-10—Подача