Изобретение относится к органической химии, конкретно к усовершенствованному способу получения 4-бензо- илнафталевого ангидрида.

Целью изобретения является повышение выхода целевого продукта, улуч- пение его качества.

Оптимальное соотношение окислителей (молярное) 5-бензоилаценафтен (5-БАН): KMn04 : KOC1 1:(1-2):(7,5- 15). Уменьшение количества перманга- ната калия 5-БАН: КМп04 1:0,9 сопровождается уменьшением выхода целевого продукта до 72%, а увеличение количества перманганата калия до молярного соотношения 5-БАН:КМпО : : КОС1 1:2,5:(7,5-15) приводит к

перерасходу его и бисульфита натрия бея увеличения выхода целевого продукта.

Оптимальное соотношение 5-БАН : ,KMn04 : KOC1 1:(1-2):(7,5-15).Уменьшение количества гипохлорита калия до молярного соотношения 5-БАН : KMnO : KOC1 1:(1-2):7 приводит к уменьшению выхода целевого продукта до 66% и ухудшению его качества: массовая доля основного вещества 83,8%. т.пл. 178-187°С, в литературе т.пл. 200-201°С. Увеличение количества гипохлорита калия сверх оптимального 5-КАН : KMn04 : KOC1 1:(1-2): :1б не сопровождается увеличением выхода.

Температура окисления при проведении реакции в двухфазной системе хлорбензол - 40±2%-ный водный раствор едкого калия 70-80чСа

Окисление при 50-60 или 85-90°С приводит к уменьшению выхода конечного продукта до 43,7 и 39,7% соответственно.

Температура окисления при прове- дении реакции в 38-45%-ном водном растворе едкого калия 90-97°С.

Окисление при 80-85°С сопровождается уменьшением выхода целевого продукта до 22,5% из-за отсутствия рас- плава 5-НАН. Проведение окисления при температуре более 100 С всегда сопровождается резким неуправляемым подъемом температуры до 110-130°С, вспениванием и выбросом реакционной массы.

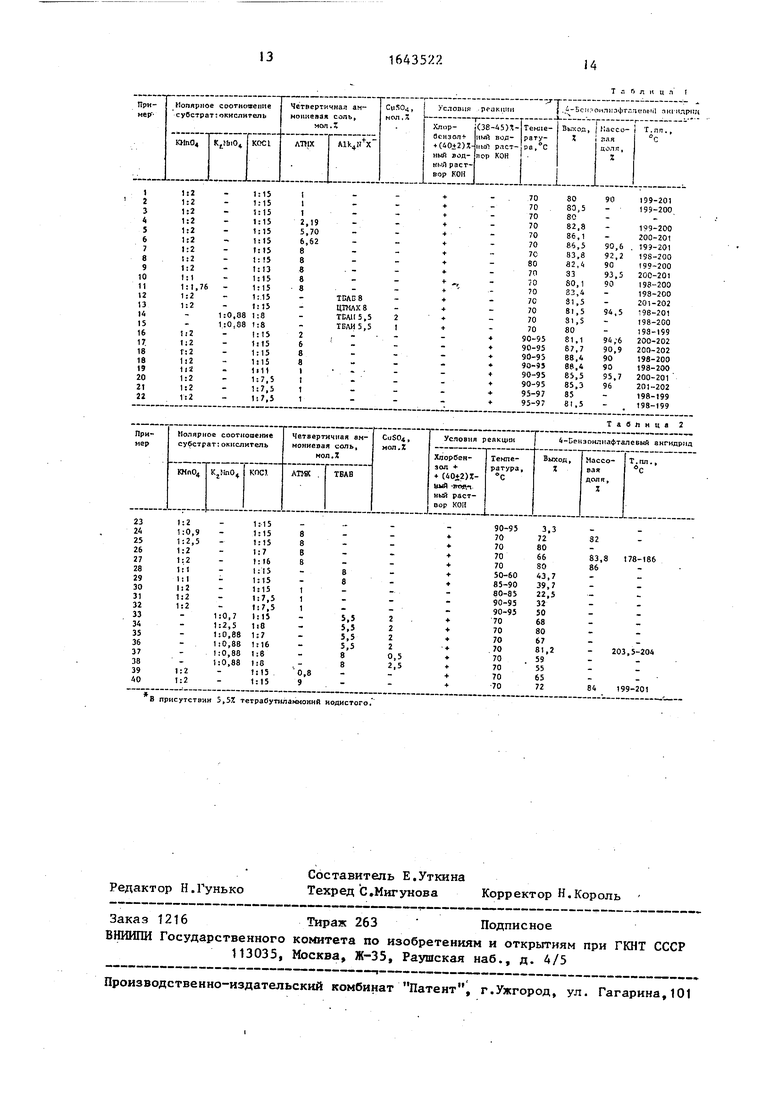

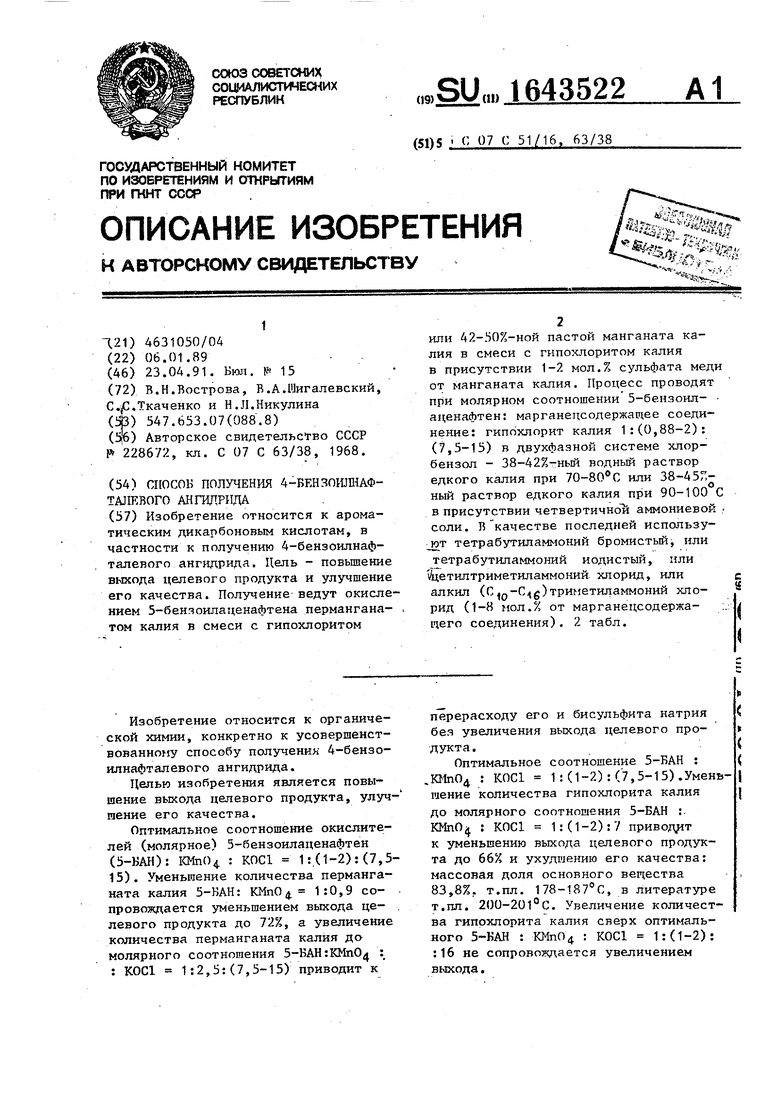

Параметры способа приведены в табл.1 и 2.

Применение 38-45%-ного водного раствора КОН в качестве среды для окисления является оптимальной концентрацией (табл.1, опыты 21, 22).

Окисление в 30%-ном водном растворе КОН приводит к получению 4- бензоилнафталевого ангидрида с выходом только 32% (табл.2, опыт 31). Увеличение концентрации водного раствора КОН до 50% не способствует увеличению выхода целевого продукта (50%, табл.2, опыт 32).

Оптимальное соотношение .5-БАН : : КОС1 1:(0,88-2):(7,5-15). Уменьшение количества манганата калия до молярного соотношения 5-ВАН : 1 гМп04 : КОС1 1:0, 7: (7,5-15) приводит к уменьшению выхода целевого продукта (68%, табл.2, опыт 33), а увеличение количества манганата калия, взятого для окисления (5-БАН : KgMnO : КОС1 1:2,5:(7,5-15) приводит к перерасходу его и бисульфита натрия без увеличения выхода (табл.2, опыт 34).

Для окисления 5-БАН манганатом и гипохлоритом калия оптимальным является молярное соотношение 5-БАН : K2Mn04 : KOC1 1:(0,88-2):(7,5-15). Уменьшение количества гипохлорита калия до. молярного соотношения 5-БАН

K€Mn04 : KOC1 1:(0,88-2):7 приводит к уменьшению выхода целевого продукта (67%, табл.2, опыт 35), а его увеличение 5-КАН : : КОС1

1:(0,88-2):16 сверх оптимального н сопровождается увеличением выхода (81,5%, табл.2, опыт 36).

Окисление манганатом и гипохлоритом калия необходимо проводить в присутствии каталитических количеств сульфата меди (1-2 мол.% от манганата калия) для частичной регенерации манганата калия гипохлоритом калия из выделяющейся в реакции двуокиси марганца. Применение сульфата меди менее 1 мол.%, например 0,5 мол.% или более 2 мол.%, например 2,5 мол. приводит к уменьшению выхода целевого продукта (59, 55%, соответственно, табл.2, опыты 37, 38).

В качестве четвертичной аммоние вей соли используют тетрабутиламмоний йодистый (ТБАИ), тетрабутиламмо- ний бромистый (ТБАБ), цетилтриметил- аммоний хлорид (ЦТМАХ) и алкил (С|0- С) триметиламмоний хлорид (АТМХ). Оптимальное количество 1-8 мол.% от марганецсодержащего соединения (Мп Мп). Проведение окисление в присутствии четвертичной аммониевой соли взятой в количестве 0,8 или 9 мол.% от КМпОф, сопровождается уменьшением выхода целевого продукта (65 и 72%, соответственно, табл.2}опыты 39, 40).

Пример 1, В трехгорлую колбу вместимостью 100 мл, снабженную мешалкой, термометром и водяным холодильником, помещают 2,70 г 5-БАН (0,01 г-моль, массовая доля основного вещества 95,72%), 10 мл слорбен- зола и нагревают до 60°С. К полученному раствору придают 30 мл 40%-ного водного раствора едкого калия, 0,1167 г 47,95%-ной пасты АТМХ (0,0002 г-коль, 1 мол.% от КМпОф), 26,1 мл гипохлорита калия, содержа- . щего 5,32 г активного хлора (0,15 г- моль) . Суспензию подогревают до 65°С, придают порциями в течение 2 мин 3,16 г перманганата калия (0,02 г-моль, молярное соотношение 5-БАН г КМпОф 1:2). Температура самопроизвольно поднимается до 70°С и пр этой температуре дают выдержку 4 ч. По окончании выдержки добавляют 5 - 10 мл бисульфита натрия для снятия избытка окислителя (контроль - исчезновение зеленого вытека на фильтровальной бумаге от капли реакционной суспензии). Отфильтровывают осадок

двуокиси марганца, промывают его 10 20 мл горячего хлорбензола, 20 мл го-

рячего 5%-ного едкого калия. Фильтрат

вместе с промывками разделяют в делительной воронке: хлорбензол отделяют, а водно-щелочной слой подкисляют соляной кислотой до рН 2. Суспензию отстаивают 10-15 ч для кристаллизации 4-бензоилнафталевого ангидрида. Осадок двуокиси марганца ре- пульпируют в 100-150 мл 5%-ного раствора едкого калия, отфильтровывают двуокись марганца, промывают ее 20-30 мл горячей водой. Фильтрат подкисляют сопяной кислотой и оставляют на кристаллизацию 10-15 ч. Отфильтровывают 4-бензоилнафталевый ангидрид из основного фильтрата и из фильтрата после репульпации, промывают небольшими порциями воды (до нейтральной реакции по бумаге конго), сушат при 100°С. Получают 2,42 г 4-бензоилнафталевого ангидрида, т.пл. 199-201°С, массовая доля основ- ного вещества 90%, выход (по техническому продукту) 80% от теории, считая на 5-КАН.

Пример 2. Процесс проводят в условиях примера 1, но с 10 мл хлорбензола и 30 мл 38%-ного водного раствора едкого калия. Получают 2,43 г 4-бензоилнафталевого ангидрида, выход 80,5%.

Пример 3. Процесс проводят в условиях примера 1, но с 10 мл хлорбензола и 30 мл 42%-ного водного раствора едкого калия. Получают 2,42 г 4-бензошшафталевого ангидрида, выход 80%.

Пример 4. Процесс проводят в условиях примера 1, но загрузки веществ уменьшают в два раза и берут 0,0768 г 80%-ной пасты АТМХ (0,00022 г-моль, 2,19 мол.% от КМпО Получают 1,25 г 4-бензоилнафталевого ангидрида, т.пл. 199-200°С, выход 82,8% от теории, -считая на 5-БАН.

Пример 5. Процесс проводят в условиях примера 4,но с 0,1998 г 80%-ной пасты АТМХ (0,00057 г-моль, 5,7 мол.% от КМпО). Получают 1,30 г 4-бензоилнафталевого ангидрида, выход 86,1% от теории.

Пример 6. Процесс проводят в условиях примеров 4-5, но с 0,2318 г 80%-ной пасты АТМХ (0,00066 г-моль, 6,62 мол.% от КМпО). Получают 1,31 г 4-бензоилнафталевого ангидрида,

0

5

0

5

з

0

5

0

0

5

т.пл. 199-201°С, массовая доля осноф- ного вещества 90,6%, выход (по техническому продукту) 86,5% от теории.

Пример 7. Окисление проводят в условиях примера 1, но с 0,9338 г 47,95%-ной пасты АТМХ (0,0016 г-моль, 8 мол.% от КМп04). Получают 2,53 г 4-бензоилнафталевого ангидрида, т.пл. 198-200°С, массовая доля основного вещества 92,2%, выход (по техническому продукту) 83,8%.

Пример 8. Окисление проводят з условиях примера 7, но при 80°С. Получают 2,49 г 4-бензоилнафталевого ангидрида, т.пл, 199-200°С, выход (по техническому продукту) 82,4%.

Пример 9. Окисление проводят в условиях примера 7, но с 22,6 мл КОС1 (0,13 г-моль, содержит 4,61 г активного хлора, молярное соотношение 5-ЬАН : KMn04 : KOC1 1:2:13). Получают 2,51 г целевого продукта, выход 83% (по техническому продукту), массовая доля основного вещества 93,5%.

Пример iO. Окисление проводят в условиях примера 4, но с 0,8 г перманганата калия (0,005 г-моль, молярное соотношение 5-ВАН : КМпО 1:1) и в присутствии 0,1430 г 80%-ной пасты АТМХ (8 мол.% от КМп04). Получают 1,21 г 4 бензоилнафталево- го ангидрида,выход (по техническому продукту) 80,1%.

Пример 11. Процесс проводят в условиях примера 4, но с 0,2532 г 80%-ной пасты АТМХ (0,00072 г-моль, 8,0 мол.% от КМпО), количество перманганата калия 1,39 г (0,0088 г-моль, молярное соотношение 5-БАН : КМпО равно 1:1,76), Получают 1,26 г 4-бензоилнафталевого ангидрида, выход (по техническому продукту) 83,4% от теории.

Пример 12. Окисление проводят в условиях примера 4, но с тетра- бутиламмоний бромистым (ТБАК), взятом в количестве 0,283 г (0, г- моль, 8,8% от КМп04). Получают 1,23 г 4-бензоилнафталевого ангидрида, т.пл. 201-202°С, выход 81,5% (по техническому продукту) от теории.

Пример 13. Окисление проводят в условиях примера 4, но с цетилтриметиламмоннй хлоридом (C HjjNMeC ), взятом в количестве

0,2557 г (0,0008 г-моль, 8 мол.% от КМпОф), Получают 1,23 г 4-бензоил- нафталевого ангидрида, т.пл. 198 - 201 °С, массовая доля основного веще- ства 94,5%, выход 81,5% (по техническому продукту).

Пример 14. В трехгорлую колбу вместимостью 50 мл, снабженную термометром, мешалкой и водяным холодильником, помещают 1,34 г 5-БАН (0,0052 г-моль, массовая доля основного вещества 96,3%), 5 мл хлорбензола, нагревают до 60°С и к полученному раствору придают 15 мл 40%-но- го водного раствора едкого калия, 0,090 г ТБАИ (0,00024 г-моль,5,5 мол от манганата калия), 6 мл гипохлорит калия, содержащего 1,45 г активного

хлора (0,041 г-моль) и 0,5 мл 4,5%- ного водного раствора сульфата меди (0,00009 г-моль, 2 мол.% от манганата калия), а затем.порциями 2,06 г 42,18%-ной пасты манганата калия (0,0044 г-моль, молярное соотношение 5-БАН : : КОС1 1:0,88:7,9). Суспензию подогревают до 70°С и при этой температуре дают выдержку 4 ч. Далее выделяют как в примере 1. По- лучают 1,23 г 4-бензоилнафталевого ангидрида, т.пл. 198-200°С, выход 81,5% (потехническому продукту).

Пример 15. Окисление проводят в условиях примера 14, но с добавкой 0,25 мл 4,5%-ного водного раствора сульфата меди (0,000045 г-мол 1 мол.%). Получают 1,21 г 4-бензоил- нафталевого ангидрида, выход 80% (по техническому продукту).

Окисление в (38-45)%-ном водном растворе едкого калия.

Пример 16. В трехгорлую колбу вместимостью 100 мл, снабженную мешалкой, термометром и водяным холодильником, помещают 2,61 г 5-БАН (0,01 г-моль, массовая доля основного вещества 98,9%).и приливают 30 мл 40%-ного водного раствора едкого калия, подогревают до 90-95 С, придают 0,234 г 47,95%-ной пасты АТМХ (0,0004 г-моль; 2 мол.% от КМп04), 26 мл гипохлорита калия, содержащего 5,32 г активного хлора (0,15 г-моль) подогревают суспензию до 93°С и придают порциями за 1-2 мин 3,16 г пер- манганата калия (0,02 г-моль). Температура самопроизвольно поднимается до 95-98°С, и дают выдержку при

,

0

5

0

5

0

5

0

5

0

5

95°С 4 ч. По окончании выдержки добавляют 5-10 мл бисульфита натрия, осадок двуокиси марганца отфильтровыва- ют, промывают 20 мл 5%-ного едкого калия о Фильтрат подкисляют соляной кислотой до рН 2. Выпавший 4-бензоил- нафталевый ангидрид оставляют для кристаллизации на 10-15 ч. Шлам двуокиси марганца.репульпируют в 100 - 150 мл 5%-ного раствора едкого калия, отфильтровывают двуокись марганца, промывают ее 20-30 мл горячей водой. Из фильтрата после подкисления соляной кислотой выпадает 4-бензоилнаф- талевый ангидрид. Отфильтровывают 4-бензоилнафталевый ангидрид из основного фильтрата и из фильтрата после репульпации, промывают небольшими порциями воды (до нейтральной реакции по бумаге конго), сушат при 100°С. Получают 2,45 г 4-бензоилнафталевого ангидрида, т.пл. 200-202°С, массовая доля основного вещества 94,6%, выход (по техническому продукту) 81,1% от теории.

Пример 17. Процесс проводят в условиях примера 16, но с 0,7000 г 47,95%-ной пасты АТМХ (0,0012 г-моль, 6 мол.% от КМп04). Получают 2,65 г 4-бензоилнафталевого ангидрида, т.пл. 200-202 С, массовая доля основного вещества 90,9%, выход (по техническому продукту) 87,7%.

Пример 18. Процесс проводят в условиях примера 16, но с 0,934 г 47,95%-ной пасты АТМХ (0,0016 г-моль, 8 мол.% от KMnO). Получал. 2,67 г 4-бензоилнафталевого ангидрида, т.пл. 198-200 С, массовая доля основного вещества 90%, выход (по техническому продукту) 88,4%.

Пример 19. Окисление проводят в условиях примера 16, но количество загружаемых веществ изменяют:Г 5,21 г 5-БАН (0,02 г-моль, массовая доля основного вещества 99,23%), 44 мл 40%-ного водного раствора едкого лия, 0,2438 г 47,95%-ной пасты АТМХ (1 мол.% от перманганата калия), 38, гипохлорита калия, содержащего 7,8 г активного хлора (0,22 г-моль) , 6,32 г перманганата калия (0,04 г- моль,молярное соотношение 5-БАН : KMnO : KOC1 1:2:11). Выдержку проводят в течение 2 ч. Получают 5,17 г 4-бензоилнафталевого ангидрида, массовая доля основного вещества

95,7%, выход (по техническому продукту) 85,5% от теории.

Пример 20. Окисление, проводят в условиях примера 16,но количество загружаемых веществ изменяют: 5,29 г 5-БАН (0,02 г-моль, массовая доля основного вещества 97,54%), 30 мл 40%-ного водного раствора едкого калия, 0,23 г 47,95%-ной пасты АТМХ (1 мол.% от перманганата калия), 26 мл гипохлорита калия, содержащего 5,32 г активного хлора (0,15 г-моль), 6,32 г перманганата калия (0,04 г-моль, молярное соотношение 5-БАН: KMn04 : KOC1 1:2: 7,5). Выдержку проводят в течение 2 ч. Получают г 4-бензоилнаф- талевого ангидрида, массовая доля основного вещества 96%, выход 85,3% (по техническому продукту).

Пример 21. Процесс проводят в условиях примера 16, но с 30 мл 38%-ного водного раствора едкого калия. Получают 2,57 г 4-бен- зоилнафталевого ангидрида, выход 85% (по техническому продукту).

Пример 22. Процесс проводят в условиях примера 16, но в 30 мл 45%-ного водного раствора едкого калия. Получают 2,46 г 4-бензоилнафта- левого ангидрида, выход 81,5% (по техническому продукту).

Пример 23. R трехгорлую колбу на 100 мл, снабженную термометром, мешалкой и водяным холодильником, помещают 2,75 г 5-БАН (0,01 г- моль, массовая доля основного вещества 93,82%) и 30 мл 40%-ного водного раствора КОН, нагревают до 70 - 75°С, придают 26 мл гипохлорита калия, содержащего 5,30 г активного хлора (0,149 г-моль), 3,16 г перманганата калия (0,02 г-моль) л дают выдержку 4 ч при . Добавляют бисульфит натрия для снятия избытка окислителя (контроль - исчезновение зеленого вытека на фильтровальной бумаге от капли реакционной суспензии) . Отфильтровывают осадок двуокиси марганца и промывают его горячим 5%-ным раствором КОН. Фильтрат и промывную воду подкисляют соляной кислотой до рН 2. Выпавший ji-бензо- илнафталевый ангидрид отфильтровывают, промывают водой до нейтраль- ной реакции, сушат. Выход 3,3%.

Пример 24 . Окисление прово.- дят аналогично примеру 9, но с 0,71 г

КМпО (0,0045 г-моль), молярное со--, отношение 5-КАН : KMn04 : KOC1 1:0,9:15. Получают 1,09 г 4-бен- зоилнафталевого ангидрида, массовая доля основного вещества 82%, выход 72% (по техническому продукту).

Пример 25. Окисление проводят аналогично примеру 1, но с 3,95 г

KMnO (0,025 г-моль, молярное соотношение 5-БАН : КМп04 1:2,5). Получают 2,42 г целевого продукта, выход 80% (по техническому продукту). Пример 26. Окисление про5 водят в условиях примера 1, но с 12,1 мл КОС1 (0,07 г-моль; содержит 2,48 г активного хлора, молярное соотношение 5-КАН : KMnO. : KOC1 1:2:7). Получают 1,99 г целевого

Q продукта, массовая долл основного вещества 83,8%,т.пл. 178-186°С. Выход 66% (по техническому продукту). Пример 27. Окисление проводят в условиях примера 1, но с

5 27,9 мл КОС1 (0,16 г-моль, содержит 5,67 г активного хлора, молярное соотношение 5-БАН : KMnO : KOC1 .1:2:16).

Пример 28. Окисление прово0 дят в условиях примера 10, но при 50-60аС. Получают 1,32 г целевого продукта, выход 43,7% (по техническому продукту).

Пример 29. Окисление прово5 дят в условиях примера 28, но при 85-90°С. Получают 1,20 г целевого продукта, выход 39,7% (по техническому продукту).

Пример 30. Окисление про0 водят в условиях примера 16, но при 80-85°С и с 0,117 г 47,95%-ной пастой АТМХ (0,0002 г-моль, 1 мол.% от KMhO). Получают 0,68 г целевого продукта, выход 22,5% (по техническому

5 продукту).

Пример 31. Окисление проводят в условиях примера 16, но в 30 мл 3 0%-ного водного раствора КОН. Получают 0,97 г 4-бензоилнафталевого

0 ангидрида, выход 32%.

Пример 32. Окисление проводят в условиях примера 16, но в 30 мл 50%-ного водного раствора КОН.Получают 1,51 г 4-бензоилнафталевого ан5 гидрида, выход 53%.

Пример 33. Окисление проводят в условиях примера 14, но с 1,64 г 42%-ной пасты К2МпО (0,0035 г-моль, молярное соотношение

5-KAH : KtMn04 : KOC1 1:0,7:8). Получают 1,03 г целевого продукта, выход 68% (по техническому продукту).

Пример 34. Окисление прово- дят в условиях примера 14, но с 5,83 г 42%-ной пасты манганата калия (0,0125 г-моль, молярное соотношение 5-ВАН : КгМп04. : КОС1 1:2,5:8). Для снятия избытка окислителя ис-

пользуют: бисульфит натрия. Получают 1,21 г 4-бензоилнафталевого ангидрида, выход 80%.

Пример 35. Окисление проводят в условиях примера 14, но с 6,2 м КОС1 (содержит 1,24 г активного хлора, 0,035 г-моль, молярное соотношение 5-БАН : КгМпО : КОС1 1:0,88:7) Получают 1,01 г целевого продукта, выход 67% (по техническому продукту).

Пример 36. Окисление проводят, в условиях примера 14, но с 14,2 мл КОС1 (содержит 2,95 г актив-, ного хлора. 0,083 г-моль, молярное соотношение 5-БАН : : КОС1 1:0,88:16). Получают 1,23 г целевого продукта, выход 81,2% (по техническому продукту), т.пл. 203,5-204°С.

Пример 37. Окисление проводят в условиях примера 15, но с 0,11 ТКАН (0,00035 г-моль, 8 кол.% от KgMnO) и с 0,13 мл 4,5%-ного водного раствора сульфата меди (0,000023 г-моль, 0,5 мол.% от ). Получают 0,89 г целевого

продукта, выход 59% (по техническому продукту).

Пример 38. Окисление проводят в условиях примера 37, но с 0,75 мл 4,5%-ного водного раствора сульфата меди (0,00014 г-моль, 2,5 мол.% от ). Получают 0,83 г целевого продукта, выход 55% (по техническому продукту).

Пример 39. Окисление про- водят в условиях примера 7, но с 0,094 г 47,95%-ной пасты АТМХ (0,8 мол.% от . Получают 1,96 г целевого продукта, выход 65% (по техническому продукту).

Пример 40. Окисление проводят в условиях примера 7, но с 1,05 г

47,95%-ной пасты АТМХ (0,0018 г-моль, 9 мол. % от КМпО.) . Получают 2,1 7 г целевого продукта, выход 72% (по техническому продукту), массовая доля основного вещества 84%, т.пл. 199 201ЛС.

Таким образом, способ окисления 5-БАН позволяет повысить выход целевого продукта с 60 до 80-86%; улучшить его качество (массовая доля основного вещества 90-95%, т.пл. 199-202°С против 87-90%, т.пл. 196 - 200°С по известному способу, уменьшить количество твердых отходов с 5,5 г гидроокиси хрома (по известному) до 0,8 т двуокиси марганца (по предлагаемому способу).

Формула изобретения

Способ получения 4-бензоилнафталевого ангидрида окислением 5-бен- зоилаценафтена металлсодержащим окислителем при повышенной температуре в водной среде, отличающий- с я тем, что, с целью повышения выхода целевого продукта, улучшения ег качества, в качестве металлсодержащего окислителя используют перманга- нат калия в смеси с гипохлоритом калия или 42-50%-ную пасту манганата калия в смеси с гипохлоритом калия в присутствии 1-2 мол.% сульфата меди от анганата калия и процесс проводят при молярном соотношении 5-бен зоилаценафтен : марганецсодержащее соединение : гипохлорит калия, равном 1;(0,88-2):(7,5-15), в двухфазной системе хлорбензол - водный раствор едкого калия при 70 - или 38-45%-ный раствор едкого калия при 90-100°С в присутствии четвертичной аммониевой соли, в качестве которой используют тетрабутил- аммоний бромистый, или тетрабутилам- моний йодистый, или цетилтриметилам- моний хлорид, или алкил (CW-C16) триметиламмоний хлорид, взятую в количестве 1-8 мол.% от марганецсо- держадего соединения.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диангидрида 1,1-динафтил-4,4,5,5,8,8-гексакарбоновой кислоты | 1975 |

|

SU1109400A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1R,3S-2,2-ДИМЕТИЛ-3-(2-ОКСОПРОПИЛ)-ЦИКЛОПРОПАНАЦЕТОНИТРИЛА | 1989 |

|

RU1689376C |

| Способ получения флуоренонкарбоновой кислоты | 1983 |

|

SU1124008A1 |

| Способ регенерирования 6-фторхроман-4-она из (R)-6-фтор-4-уреидохроман-4-карбоновой кислоты или из смеси (R)-и (RS)-6-фтор-4-уреидохроман-4-карбоновых кислот | 1985 |

|

SU1340586A3 |

| Способ получения ди-N,N'-оксидов динитрилов 2,4,6-триалкилбензол-1,3-дикарбоновых кислот | 2018 |

|

RU2694261C1 |

| Способ выделения фиолетового периленового пигмента | 1977 |

|

SU730765A1 |

| ВОДОРАСТВОРИМЫЕ КОМПЛЕКСЫ ЖЕЛЕЗА С ПРОИЗВОДНЫМ УГЛЕВОДА, ИХ ПОЛУЧЕНИЕ И ЛЕКАРСТВЕННЫЕ ПРЕПАРАТЫ, СОДЕРЖАЩИЕ УКАЗАННЫЕ КОМПЛЕКСЫ | 2008 |

|

RU2441881C2 |

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2018 |

|

RU2684114C1 |

| Способ получения смеси цис- и транс-изомеров диэтоксинафтоилендибензимидазола | 1987 |

|

SU1719415A1 |

| Способ получения 2-оксооксазолидинилбензолсульфонамидов | 1982 |

|

SU1194274A3 |

Изобретение относится к ароматическим дикапбоновым кислотам, в частности к получению 4-бензоилнаф- талевого ангидрида. Цель - повьшение выхода целевого продукта и улучшение его качества. Получение ведут окислением 5-бензоилаценафтена пермангана- том калия в смеси с гипохлоритом или 42-50%-ной пастой манганата калия в смеси с гипохлоритом калия в присутствии 1-2 мол.% сульфата меди от манганата калия. Процесс проводят при молярном соотношении 5-бензоил- аценафтен: марганедсодержащее соединение: гипохлорит калия 1:(0,88-2):

В присутствии 5,5 тетрабутиламмоинй йодистого.

Авторы

Даты

1991-04-23—Публикация

1989-01-06—Подача