1

Изобретение относится к области шолучекия 1ШН К€ульфиД|Ных электролюминофоров.

Известный снособ получения цииюсульфидных люми.нофоров заключается в прокаливании составленной по Я1зв€стной рецептуре тихТ з1 .в присутствии минерализатора (смеси серы и галогенидав аммония), вводимого в реакцио-ниую смесь в процессе прокаливания с по.мощью ш:нвк-озого дозятора.

Недостаткам известного способ(а является невысокая яркость свечения люминофора, а та:кже сложность процесса, обусловленная необходиаюсть о -непрерьшной подачи строго опр сделен н ого колич естВ а минер а л из атор а.

Предложенный способ отличается от язвестпого , что минерализатор вводят в шихту перед прокал;и.ва1нием и процесс ведут в условиях циркуляции ми1нералиЗатор1а, обусловливаемой перепадом температур от 850-1000°С до 340-445°С.

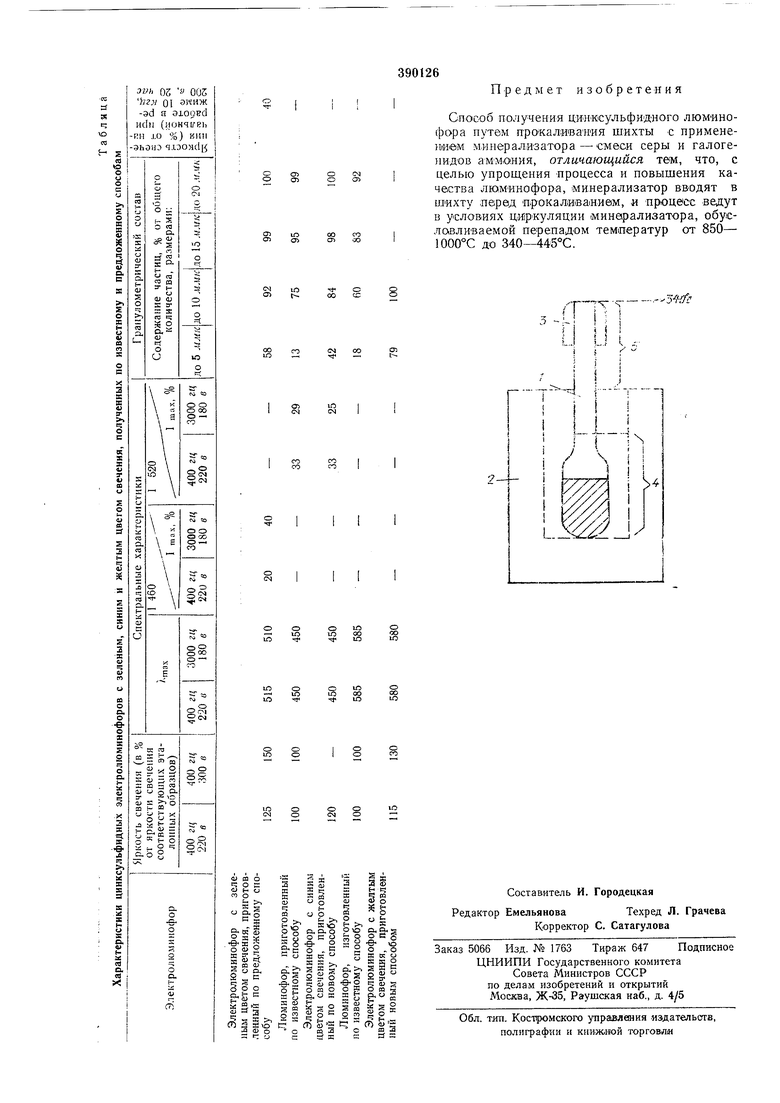

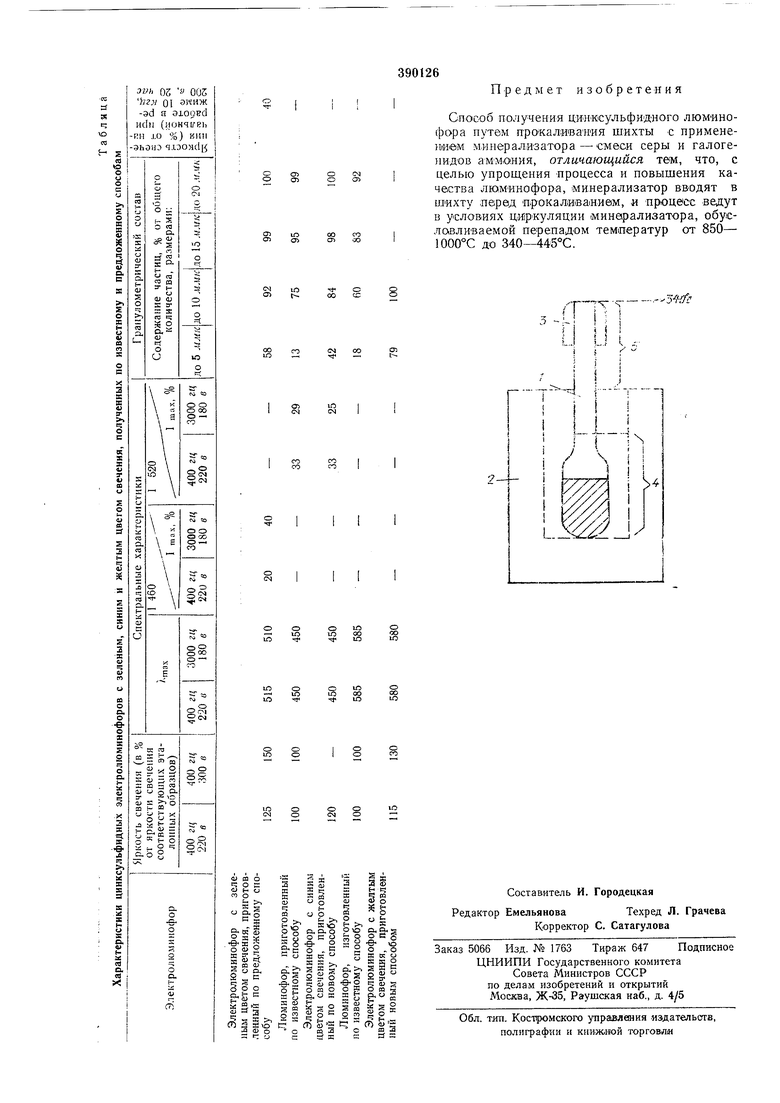

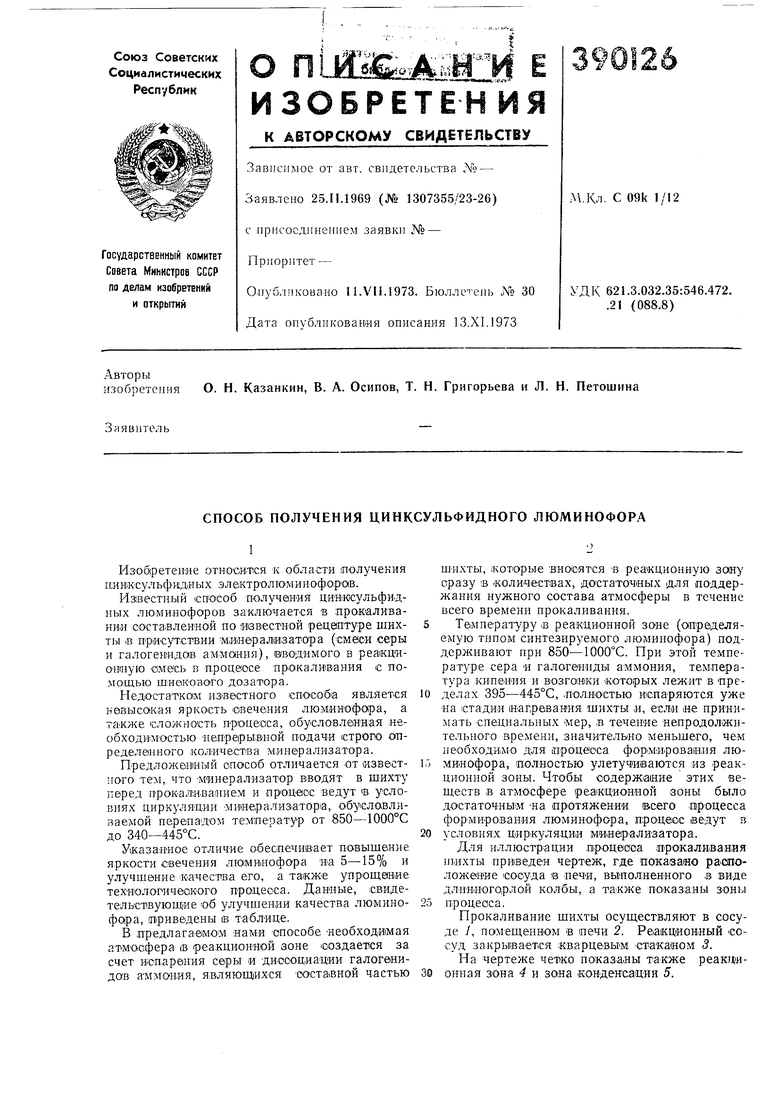

Ужазаиное отличие обеопечивает повышение яркости свечения люминофора иа 5-15% и улучшение качества его, а также упрошание техяологичеокого процесса. Данные, свидетельствующие об улучшении качества люминофора, приведены в таблице.

В предлагаемом нами способе Необходимая атмосфера (В реакционной зоне создается за счет июп.арения серы и диссоциации галогенидов аммония, являющихся ооставной ч-астью

нгихты, 1которые вносятся -в реакционную зану сразу в количествах, достаточных для поддержания нужного состава атмосферы в течение всего времени прокаливания.

Те.мпературу в реакционной зоне (определяемую типом синтезируемого люминофора) поддерживают при 850-1000°С. При этой температуре сера и галогениды аммония, температура кипения и возгонки которых лежит в пределах 395-445°С, .полностью испаряются уже на стадии иагревания шихты и, если не принимать специальных мер, ,в течение непродол жительного времени, значительно Л1еньшего, чем необходимо для процесса формирования люминофора, полностью улетучиваются из реакционной зоны. Чтобы содержание этих вешеств ,в атмосфере реакционной зоны было достаточным на протяжении всего .процесса формирования люминофора, процесс ведут в услав,иях циркуляции минерализатора.

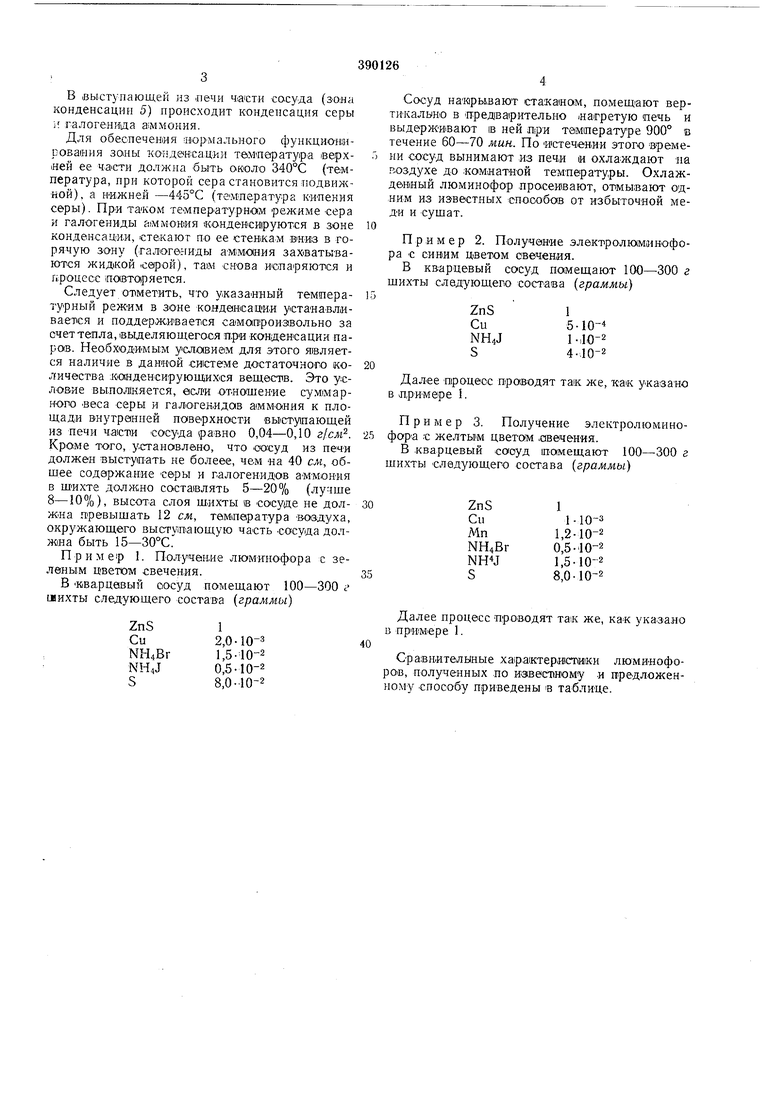

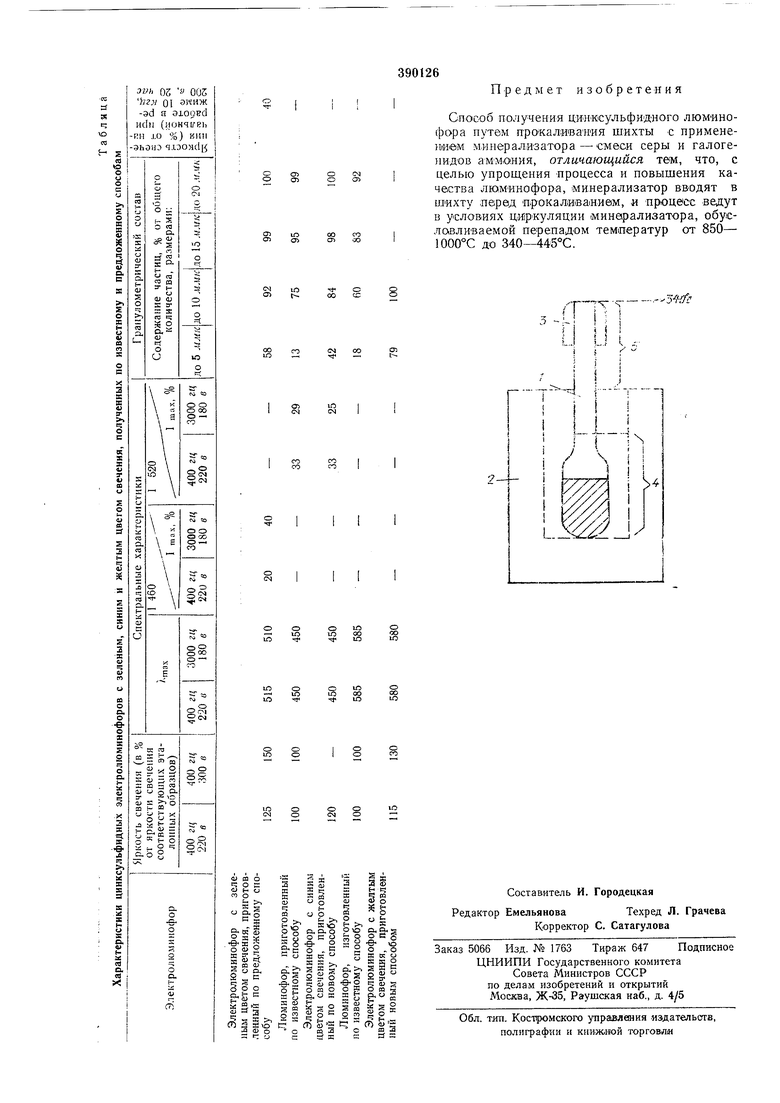

Для иллюстрации процес оа ярокали.вания приведен чертеж, где показано расположение сосуда в печи, выполненного в виде длинногорлой колбы, а также показаны зоны процесса.

Прокаливание шихты осуществляют в сосуде /, помещеином в печи 2. Реакционный сосуд закрывается кварцевым стакаиом 3.

На чертеже четко показаны также реакционная зона 4 и зона конденсации 5.

В выступающей из печи части сосуда (з-оиа конденсации 5) происходит конденсация серы и галогенида а ммония.

Для обеопечевия иорМального функциоиироваиия зо«ы кОНден;са:Ции температура верхдей ее должна быть около 340°С (температура, при которой сера становится :Т Одвижной), а Нижней -445°С (температура кдаения серы). При таком темпер атурном режиме -сера и галОгениды аммония .конденсируются в зоне конденсаци.и, стекают п-о ее стенкам вниз в горячую зону (галогениды аммония захватываются жидкой серой), там снова испаряются и гфоцесс павтаряется.

Следует от1метить, что указанный температурный режим в зоне конденсации устанавливается и поддерживается са мапроиэвольно за счет тепла, выделяющегося при конденсации паpoiB. Необходимым условием для этого является наличие в данной снстеме достаточного количества йонденсирующихся вещвсив. Это условле вылолкяется, если отдошенИе суммарного веса серы и галогенидав а1ММ01Ния к площади энутранней поверхности выотутающей из печи части сосуда равно 0,04-0,10 г/см. Кроме того, установлено, что оасуд из печ-и должен выстуОать не болеее, чем «а 40 см, общее содержание серы и галогенидов аммония в щихте должно соста1влять 5-20% (лучще 8-10%), высота слоя (в сосуде не долЖНа превыщать 12 см, темлвратура -воздуха, окружающего выступ ающую часть сосуда долЖ1на быть 15-30°С.

Пример 1. ПолучвЕие лю1минофора с зеленым цветом свечения.

В Кварцевый сосуд помещают 100-300 г шихты следующего состава (граммы)

1

2,0-10-3 1,5-10-2 0,5-10-2 8,0-10-2

Сосуд натарььвают стакаиом, помещают вертикально в предварительно /нагретую печь и выдерживают IB ней при те мпературе 900° в течение 60-70 мин. По истечении этого времени сосуд вынимают из печи и охлаждают на воздухе до .комнатной температуры. Охлаждеиный люминофор .просеивают, отмывают одним из известных СП.оообо1в от избыточной меДИ и сущ а т.

Пр.имер 2. Получение элвктролк минофора .с синим цветом свечения.

В кварцевый сосуд помещают 100-300 г щихты следующего со-ст-ава (граммы)

10- ,10-2 .10-2

Далее процесс проводят так же, как указано в примере 1.

Пример 3. Получение электролюмино25 фора с желтым цветом .авечения.

В .кварцевый сооуд иамещают 100-300 г щихты следующего состава (граммы)

1

1 -10-3 1,2-10-2 0,5-10-2 1,5-10-2 8,0-10-2

Далее процесс проводят так же, как указано в 1.

Сравнительные хар.а1ктер.и1ст1И1КИ люминофорав, полученных .по известмому .и П1редл.оженному способу приведены в таблице.

Предмет изобретения

Способ получения цинксульфидного лгомино()ора путем прокаливаНИя шихты с применением минерализатора-смеси серы и галогенидов аммония, отличающийся тем, что, с целью упрощения -процесса н повышения качества лю,м«нофор-а, мкнерализатор вводят в шихту перед прокалй1ва1ни©м, и дроцесс ведут в услов иях циркуляции минерализатора, обуслО|Вливаемой перепадом температур от 850- 1000°С до 340-445°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электролюминофора на основе халькогенидов цинка, кадмия или их смеси | 1972 |

|

SU483420A1 |

| Способ получения люминофоровНА OCHOBE ХАльКОгЕНидОВ циНКАи/или КАдМия | 1978 |

|

SU808519A1 |

| ИНФРАКРАСНЫЙ ЛЮМИНОФОР НА ОСНОВЕ ОРТОФОСФАТА ИТТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2434926C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СОЕДИНЕНИЙ ДИОКСОСУЛЬФИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ LnOS И ТВЕРДЫХ РАСТВОРОВ НА ИХ ОСНОВЕ Ln'OS-Ln''OS ( Ln, Ln', Ln''=Gd-Lu, Y) | 2013 |

|

RU2554202C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРОВ НА ОСНОВЕ СЛОЖНЫХ СУЛЬФИДОВ ЩЕЛОЧНОЗЕМЕЛЬНОГО И РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛОВ | 2014 |

|

RU2571913C1 |

| Способ получения сульфидов щелочноземельных металлов | 1989 |

|

SU1740314A1 |

| Способ получения цинксульфидного электролюминофора | 1989 |

|

SU1643588A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОДНОКОМПОНЕНТНОГО ЭЛЕКТРОЛЮМИНОФОРА ПЕРЕМЕННОГО ЦВЕТА СВЕЧЕНИЯ НА ОСНОВЕ СУЛЬФИДА ЦИНКА | 2006 |

|

RU2315798C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙВОЛЬФРАМАТНОГО РЕНТГЕНОЛЮМИНОФОРА | 2001 |

|

RU2209228C2 |

| Способ получения мелкодисперсного красного люминесцентного материала для создания результирующего белого света в светодиодах | 2017 |

|

RU2644465C1 |

-„.,..

„1...

N

S, X

Даты

1973-01-01—Публикация