Риг.1

Изобретение относится к весоизмерительной технике и может быть использовано для измерения и сортировки массы мелких изделий, в частности электродов химических источников тока для электронных наручных часов.

Целью изобретения является повышение точности измерения и производительности работы устройства.

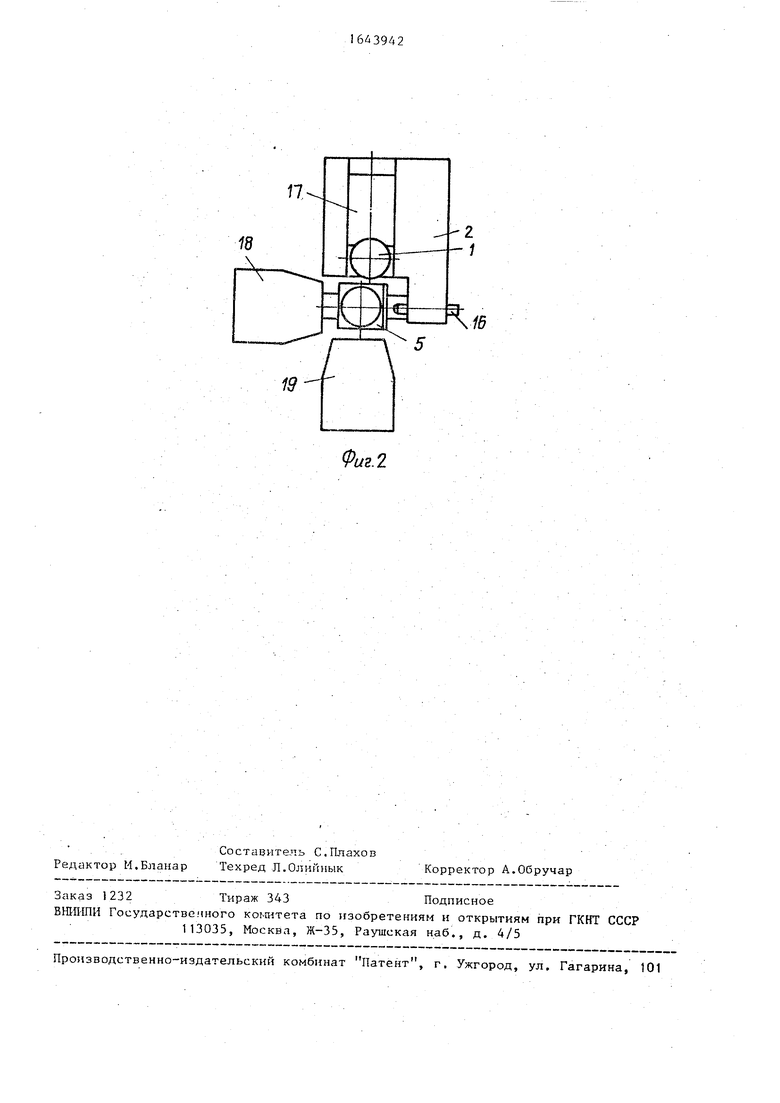

На фиг.1 изображена схема устройства, вид спереди; на фиг.2 - система загрузки, вид сверху.

Устройство для измерения и сортировки массы малого изделия, например таблетки I, содержит корпус 2, на котором консольно закреплен упругий элемент, выполненный в виде стальной тонкостенной трубки, например упругой иглы 3 (фиг.1). Из условия требуемой упругости игла 3 имеет например рабочую длину 1, равную 70 мм, толщину стенки S 0,2-0,4 мм при наружном диаметре d 0,7-1,0 мм.На верхнем конце иглы 3 соосно ее полости 4 жестко закреплена, например,припаяна, грузоприемная платформа 5,выполненная в виде вакуумной присоски.

Устройство содержит также возбудитель виброколеПаний, включающий закрепленный на корпусе 2 электромагнит 6, якорь 7 которого припаян к игле 3. Для управления циклом работы устройство содержит микропроцессорный контроллер 3, который соединен через разделительные диоды 9 и 10 соответственно с обмоткой электромагнита 6 и выходом усилителя 11.На корпусе 2 закреплен бесконтактный датчик 12 для выработки электрического сигнала, пропорционального изменению величины зазора О между чувствительной поверхностью датчика 12 и припаянной к игле 3 магнитной пластинкой 13. Выход усилителя 11 соединен также с выходом частотомера 14 для измерения периода виброколебаний иглы 3.

Грузонесущая платформа 5 имеет с одной стороны закрепленный перпендикулярно направлению колебаний выступ 15, с которым перед началом взвешивания таблетки I взаимодействует регулируемый упор 16, смонтированный в корпусе 2 на одном уровне с выступом 15. При этом грузоприемная платформа 5 закреплена на игле 3 в таком положении, что ее приемная поверхность расположена в плоскости,парал

5

0

5

0

5

0

45

50

55

лельнои направлению колебаний упругого элемента 3. Это практически обеспечивает исключение влияния погрешности базирования таблетки на изменение рабочей длины упругого элемента 3.

Устройство также содержит смонтированный на корпусе 2 шиберный питатель 17, связанный с микропроцессорным контроллером 8 и подающий поштучно таблетки 1 на приемную поверхность платформы 5 (фиг.2). Вакуумный канал присоски платформы 5 через полость 4 иглы 3 соединен с возможностью их ва- куумирования для удержания и фиксации взвешиваемой массы на базовой площадке платформы 5 в процессе измерения. В устройстве предусмотрены поток 13 для таблеток с массой,не укладывающейся в допуск, и поток 19 для годных таблеток.

Устройство работает следующим образом.

I

В начальный момент измерительного

цикла под действием постоянного напряжения, поступающего через диод 9 на электромагнит 6 от микропроцессорного контроллера 8, груэоприемная платформа 5 притянута к упору 16, ее выступ 15 опирается в тори упора 16, и игла 3 отклонена вправо. В этом положении шиберный питатель 17 подает таблетку I на приемную базовую площадку платформы 5. Затем включает ва куум, под действием которого таблетка 1 притягивается к приемной поверхности пдатформы 5. После этого контроллер 3 отключает постоянное напряжение с катушки электромагнита 6 и под действием упругой силы игла 3 выпрямляется и мгновенно входит в рабочий режим свободных виброколебаний, амплитуда которых поддерживается за счет наличия обратной положительной связи посредством датчика 12 и усилителя 11. А именно: положительная фаза электрического сигнала датчика при уменьшении зазора 0 между пластиной 13 и чувствительной поверхностью датчика 12, вследствие отклонения иглы 3 влево от ее нейтрального положения, подается через усилитель 11 и диод 1Q на обмотку электромагнита 6. Благодаря этому закрепленный на игле 3 якорь 7 притягивается к электромагниту 6 и игла 3 вместе с платформой 5, на которой

находится таблетка , отклоняется в обратном направлении, т.е. вправо,

В то же время с выхода усилителя 1I поступает сигнал на вход частотомера 14, измеряющего период Т собственных виброколебаний системы.

Период Т указанных колебаний зависит от жесткости грузонесущей системы, которая в большей степени зависит от длины 1 рабочей части упругого элемента 3. Период колебаний Т определяется из следующей зависимости:

т - . 1 Л| С

где С - жесткость на изгиб улругого

элемента 3;

шс - подвижная масса упругого элемента;

К - постоянный конструктивный коэффициент, приводящий подвижную массу к рабочей длине упругого элемента от заделки до приемной поверхности загрузочной платформы; гп, - измеряемая масса таблетки 1 . Поскольку приемная поверхность платформы 5 установлена параллельно направлению колебаний упругой иглы 3, то величина погрешности базирования таблетки 1, колеблющаяся в пределах одного миллиметра, практически не влияет на рабочую длину упругого элемента 3,а следовательно, жесткость системы является величиной постоянной и не влияет на изменение частоты собственных виброколебаний системы.

Частотомер 14 производит измерение нескольких периодов свободных колебаний и по результату этих измерений определяет массу взвешиваемой таблетки. Если величина измеряемой массы выходит за допустимые пределы, то контроллер 8 подает сигнал на отключение вакуума, и измеряемая масса под действием виброускорения падает с платформы 5 в сторону,противоположную выступу 15, на лоток 18 для бракованных таблеток.

Если масса таблетки оказывается в допуске, то микропроцессорный конт0

5

0

5

0

5

0

5

0

роллер 8 сначала дает сигнал на подачу напряжения на электромагнит 6, который притягивает платформу 5 с таблеткой 1 к упору 16, а затем дает сигнал на отключение вакуума и включение загрузочного устройства. При этом происходит перемещение шиберного питателя 17, который подает следующую контролируемую массу на приемную площадку платформы 5,одновременно взвешенная таблетка 1 сталкивается в лоток 19 дня годных таблеток.

Далее цикл работы устройства повторяется и осуществляется измерение массы следующей таблетки.

Формула изобретения

Устройство для измерения и сортировки изделий малых масс, содержащее грузоприемную платформу, размещенную между питателем изделий и узлом их разбраковки, включающем исполнительный орган с лотками для годных и бракованных изделий, причем грузоприем- ная платформа снабжена узлом крепления изделий и связана с упругим элементом, консольно закрепленным в корпусе и снабженным возбудителем и приемником его виброколебаний„причем выход приемника BI броколебаний подключен к исполнительному органу узла разбраковки, отличающееся тем, что, с целью повышения точности измерения производительности работы, в него введен регулируемые упор,гру- зоприемная платформа выполнена с выступом, размещенным со стороны,протиго- положной лотку для бракованных изделий напротив регулируемого упора, закрепленного в корпусе, и жестко связана с упругим элементом,выполненным в виде тонкостенной трубки, а узел крепления изделия выполнен в Риде присоски, базовая поверхность которой совпадает с поверхностью грузо- приемной платформы и расположена параллельно направлению виброколебаний упругого элементаj а вакуумный канал присоски выполнен в грузолриемной платформе и сдобщен с полостью тонкостенной трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой порционный дозатор | 1985 |

|

SU1318798A1 |

| Устройство для контроля и сортировки деталей по массе | 1983 |

|

SU1180089A1 |

| Устройство для сортировки цилиндрических изделий по наружному диаметру | 1986 |

|

SU1319933A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2008 |

|

RU2383872C1 |

| Устройство для измерения массы | 1983 |

|

SU1117452A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАССЫ НЕТТО | 1990 |

|

RU2036440C1 |

| Устройство для взвешивания заготовок | 1991 |

|

SU1824524A1 |

Фиг. 2

Авторы

Даты

1991-04-23—Публикация

1989-09-29—Подача