со

00

сд Изобретение относится к прокатному производству и может быть использовано в цехах, где производит ся сварка встык оплавлением стальных полос преимущественно из высокоуглеродистых низколегированных . сталей под последующую холодную пр катку. Цель изобретения - улучшение те йологических свойств сварных сое ди1 ений полос за счет повышения их пластичности; ; Изобретение осуществляется, следую4йм образом. Сразу после окончания сварки концов полос встык оплавлением температура сварного соединения со ставляет 850-950°С. Через.4-8 с в зависимости от толщины концов полос ,после охлаждения на воздухе температура сварного соединения сн жается до 600-640 С. Увеличение вр мени охлаждения шва на воздухе (бо лее 8с) приводит к охлаждению зоны шва до температуры ниже 600 С ij об разованию в металле структур закал ки (преимущественно мартенсита). Д устранения структуры закалки в металле Щва требуется длительное время отжига (более 8 мин), что снижает производительность процесса получения сварного соединения. Сокращение времени охлаждения шва на воздухе (менее 4с) даже для тонких полос толщиной 3 мм приводит к высоким температурам шва (730-800 с перед началом термообработки и полу чению крупнозернистой структуры металла шв.а с низкой прочностью и пла стичностью. Термоциклирование зоны сварного соединения при нижнем пределе температуры цикла (менее 620 С) приводит к образованию закалочной структзфы (тростомартенсита). Кроме того, низкие температуры нагрева (менее 620°С) резко увеличивают время термообработки, что недопустимо при получении сварных соединений полос, которые получают преимущественно в потоке непрерывных технологических агрегатов, так как снижает производительность. .: Термоциклирование. с верхним пределом температуры поверхности сварного соединения (более 680 С) приводит к росту зерна, что снижает пластичность соединения -. 352 Скорость нагрева и охлаждения в процессе термоциклирования поддерживают в пределах . При зтих скоростях в процессе термоциклирования наиболее полно реализуется эффект повьш1ения пластичности сварных соединений полос встык. Увеличение скорости нагрева и охлаждения (более 60°С/с) вызывает появление отдельных блоков структур закалки (мартенсита)., так как температура внутри сварного соединения может превышать температуры превращений Ас и Ас , хотя на поверхности сварного соединения температура ниже точки Ас . Уменьшение скорости нагрева и охлаждения шва при термоциклировании нецелесообразно, поскольку эффект увеличения пластичности не проявляется. Время тгрмоциклирования шва в течение 10-40 с достаточно дпя проработки всего объема сварного соединения и обеспечивает его высокую прочность и пластичность. Увеличение времени термоциклирования |(более 40 с), нецелесообразно, так так, не улучшая качества шва, увеличивает время термообработки сварного соединения. Уменьшение этого времени (менее 10 с) не обеспечивает получения достаточно пластичного сварного соединения. Охлаждение зоны сварного соединения в течение 10-80 с обеспечивает высокую пластичность шва без его подкапивания. Увеличение времени охлаждения шва (более 80 с) нецелесообразно, так как это не приводит к улучшению качества сварного соединения. Уменьшение этого времени (менее 20 с) не обеспечивает выравнивания свойств по сечению шва, снижает его пластичность и качество. Зачистку грата сварного соединения производят при 520-600с, что обеспечивает высокое качество сварного соединения. Увеличение температуры, при которой производится зачистка грата (более ), приводит к подкапивсшию поверхности соединения в зоне зачистки и ухудшению качества шва. Зачистка грата при температуре ниже сопровождается увеличением сопротивления инструменту в процессе зачнет3

ки грата и способствует образованию микротрещин, ухудшающих технологические свойства шва.

Изобретение иллюстрируется следующими примерами.

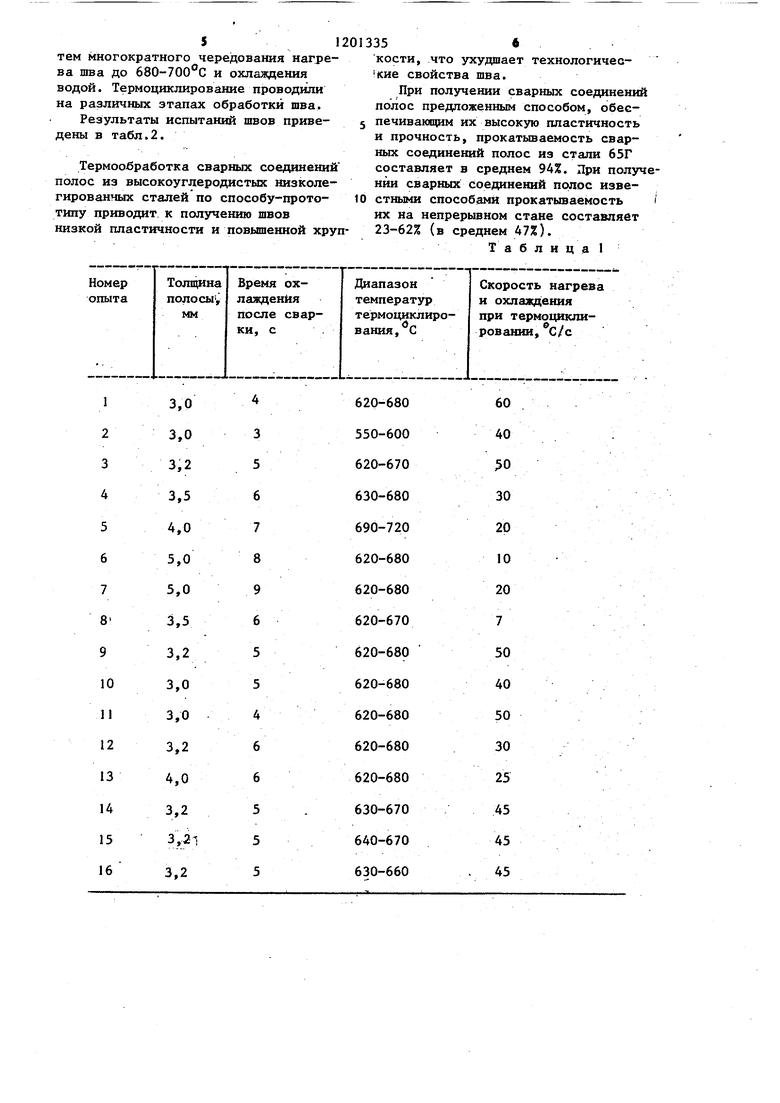

На стьжосварочной машине получали сварные соединения концов полос из высокоуглеродистой низколегированной стали марки 65Г с временным сопротивлением разрыву 920-990 МПа. Размеры свариваемьпс полос: толщина 3-5 мм, ширина 255465 мм. Химический состав стали 65Г соответствовал ГОСТ 14959-79.

На стыкосварочной машине производили стыковую сварку концов полос оплавлением, последующую термообработку по предложенному и известным-способам и зачистку грата. Термообработку осуществляли путем пропускания через шов электрического тока. Изменение температуры и времени нагрева и охлаждения шва в процессе его термообработки осуществляли путем измеиения величины тока термообработки, что допускает конструкция стыкосварочной машины.

Температуру поверхности сварного соединения определяли с использованием пирометра. Качество шва определяли по величине угла при испытании на изгиб. Кроме того, определяли временное сопротивление разрыву (йд) зоны сварного соединения.

Результаты испытаний приведены в табл.1.

Анализ табл.1 показывает, что оптимальным режимом обработки сварных соединений полос из высокоуглеродистых низколегированных сталей типа марки 65Г, обеспечивающим высокую пластичность (угол изгиба шва без разрушения более ) и прочность, близкую к прочности основного металла, является охлаждение после сварки на воздухе в течение 48 с, термоциклирование в диапазоне .температур от 620-630 до 670-680 С со скоростью нагрева и охлаждения Ю-60°С/с в течение 10-40 с, затем охлаждение в течение 10-80 с до 520600 С, при которой производится зачистка грата (см. опыты 1,3,4,6, П-13).

В опыте 2 уменьшено по сравнению с рекомендуемым время охлаждения после сварки и снижен диапазон

01335

температур термоциклирования. Оба эти параметра однозначно влияют на технологические свойства сварных соединений и при указанных изменениях

5 снижают их пластичность, что приводит к уменьшению угла изгиба (в два раза).Аналогично влияют увеличение времени охлаждения шва после сварки и уменьшение времени охлаждения после термоциклирования.

Опыты 14-16 проведены с полосой толщиной 3,2 мм, для которой, используя предложенный способ, можно получить угол изгиба сварного шва

(5 при испытаниях 90 . Поэтому результат опыта 14 (параметры соответствуют предлагаемым) следует признать хорошим, а 15 и 16 неудовлетворительными (диапазон температур

20 находится за предлагаемыми пределами). Опыт 6 проведен с толщиной полосы 5 мм, для которой даже угол изгиба шва при испытании 80° является труднодостижимым результатом

25 в связи с тем, что величина нормальных напряжений в поверхностном слое при изгибе увеличивается при увеличении толщины.полосы. В связи с этим следует признать результаты

3Q опыта 6 хорошими.

Выходы за верхние пределы времени термоциклирования и времени охлаждения после термоциклирования практически не оказывают влияния на технологические свойства шва, а

35 лишь снижают производительность процесса.

Увеличение скорости нагрева и скорости охлаждения при термоциклировании труднодостижимо и связано с большими затратами энергии.

В опыте 10 температура зачистки грата за верхним пределом, что ухудшает технологические свойства шва (угол изгиба составляет 55°). Уменьшение

температуры зачистки шва (менее

520 с) затрудняет зачистку грата резцом, выводя его из строя и одновременно разрушая поверхностный слой шва из-за образования микротрещин.

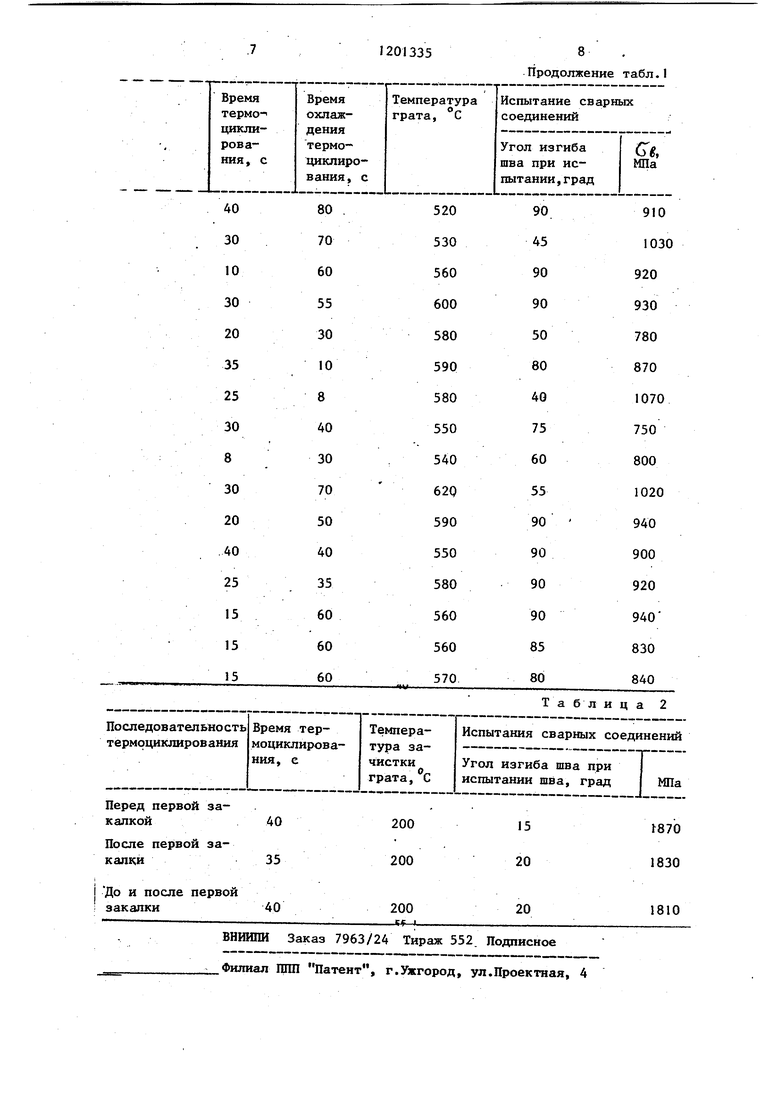

50 Проводили обработку сварных соединений по способу-прототипу.

После сварки концов полос из Стали марки 65Г размерами 3,5x465 мм на сварочной машине производили следующим образом. Закалку шва производили путем нагрева до 850-870 С и охлаждения водой,а термоциклирование пу$12тем многократного чередования нагрева шва до 680-700°С и охлаждения водой. Термоциклирование проводили на различных этапах обработки шва. Результаты испытаний швов приведены в табл.2. Термообработка сварных соединений полос из высокоуглеродистых низколегированных сталей по способу-прототипу приводит к получению швов низкой пластичности и повышенной хруп 35 кости, что ухудшает технологические свойства шва. При получении сварных соединений полос предложенным способом, обеспечивающим их высокую пластичность и прочность, прокатываемость сварных соединений полос из стали 65Г составляет в среднем 94%. При получении сварных соединений полос известными способами прокатываемость их на непрерывном стане составляет 23-62% (в среднем 47%). Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварных соединений стальных полос | 1984 |

|

SU1217896A1 |

| Способ изготовления полос | 1983 |

|

SU1168618A1 |

| Способ получения полосы под холодную прокатку | 1989 |

|

SU1646752A1 |

| Способ контактной стыковой сварки оплавлением полос | 1983 |

|

SU1134331A1 |

| Машина для контактной стыковой сварки концов полос | 1984 |

|

SU1146162A1 |

| Способ сварки полос | 1983 |

|

SU1144819A1 |

| Машина для контактной стыковой сварки полос оплавлением | 1984 |

|

SU1146163A1 |

| Способ обработки сварных соеди-НЕНий гОРячЕКАТАНыХ СТАльНыХ пОлОС | 1978 |

|

SU819198A1 |

| Машина для стыковой сварки концов полос оплавлением | 1983 |

|

SU1152746A1 |

| Устройство для автоматической термообработки сварных швов | 1984 |

|

SU1197808A1 |

СПОСОБ ОБРАБОТКИ СВАРНЫХ СОЕдаНЕНИЙ, преимущественно полос из высокоуглеродистых низколегированных сталей, включающий охлаждение после сварки,, термоциклирование зоны сварного соединения, отличающийся тем, что, с целью улучшения технологических свойств сварных соединений полос за счет повышения их пластичности, охлаждение сварного соединения ведут на воздухе в течение 4-8 с, термоциклирование проводят втечение 1040 с в интервале от 620-630 до 670680с со скоростью нагрева и охлаждения поверхности сварног.о соединения 1.0-60°С/с, охлаждение в посл следнем цикле осуществляют на воздухе до 520-600 С и при этой температуре производят зачистку грата.

| Способ термической обработки сварных соединений | 1974 |

|

SU502057A1 |

| С,21 D 9/50, 1974 | |||

| Способ термической обработки сварных соединений | 1979 |

|

SU870459A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-30—Публикация

1984-02-09—Подача