Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАТЯЖНАЯ МАШИНА | 1929 |

|

SU27311A1 |

| Устройство растяжки рукавов для образования дна мешков | 1986 |

|

SU1482512A3 |

| Установка для обработки отверстий | 1985 |

|

SU1298049A1 |

| Сельфактор | 1933 |

|

SU38462A1 |

| Станок для забивки игл в деревянные планки | 1931 |

|

SU26435A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Фрезерный станок карусельного типа для обработки по периферии щеточных колодок | 1941 |

|

SU67789A1 |

| ПЕРЕКЛЮЧАТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ ПЕРЕМЕННО-ВОЗВРАТНОГО ДВИЖЕНИЯ СТОЛА ШЛИФОВАЛЬНОГО СТАНКА | 1926 |

|

SU20979A1 |

| Устройство для изготовления сварных труб конечной длины | 1990 |

|

SU1774888A3 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления длинномерных деталей типа тонкостенных труб на металлорежущих станках. Цель - повышение надёжности закрепления деталей. На корпусе 51 шарнир- но установлены двуплечие рычаги 52 и 53, одни концы которых шарнирно связаны с приводом-гидроцилиндром 65, а другие плечи оснащены шарнирно установленными на них колодками 58 и 59 с фрикционными накладками 60. предназначенными для взаимодействия с обрабатываемой трубой 17. Деталь центрируется и закрепляется зажимными призмами. Затем рабочая жидкость подается в гидроцилиндр 65 и фрикционные накладки 60 дополнительно закрепляют деталь. 6 ил.

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления длинномерных деталей типа тонкостенных труб на металлорежущих станках.

Цель изобретения является повышение надежности закрепления деталей.

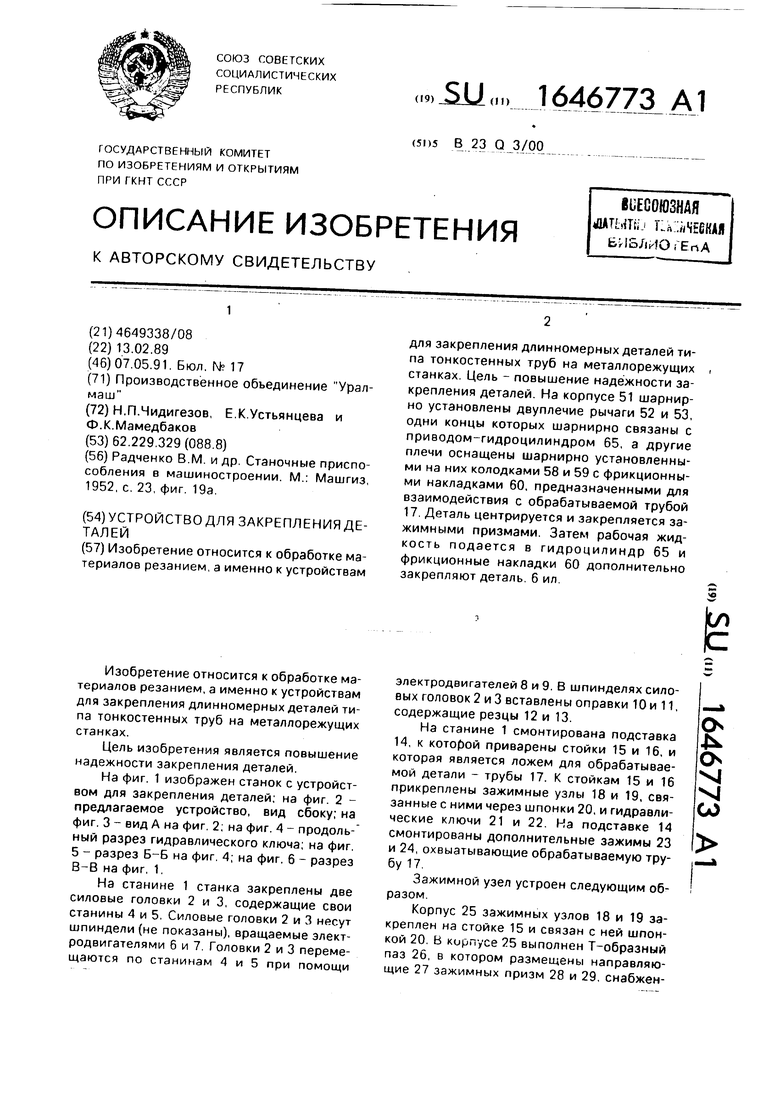

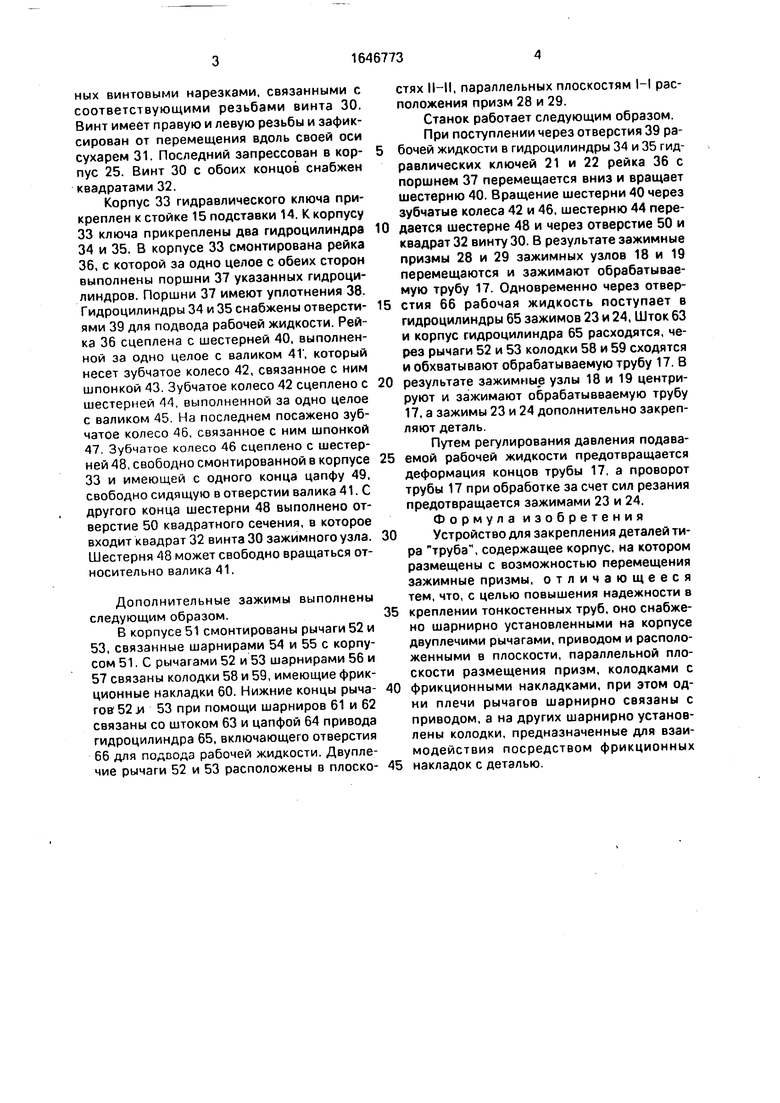

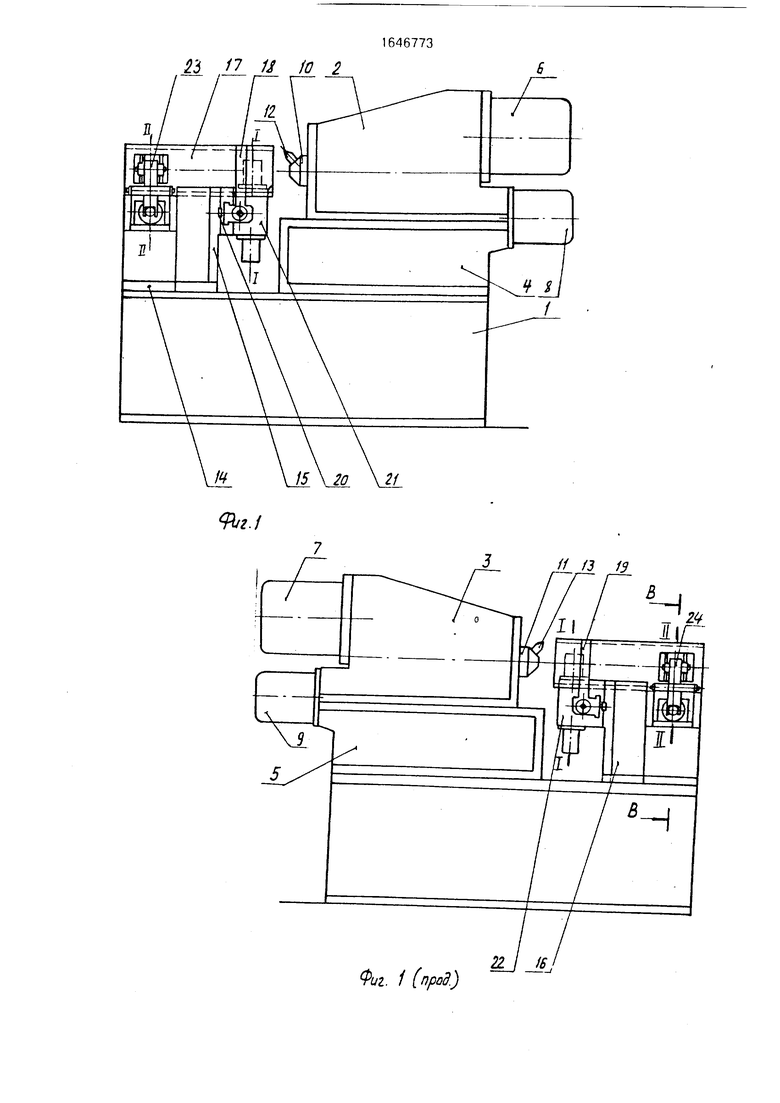

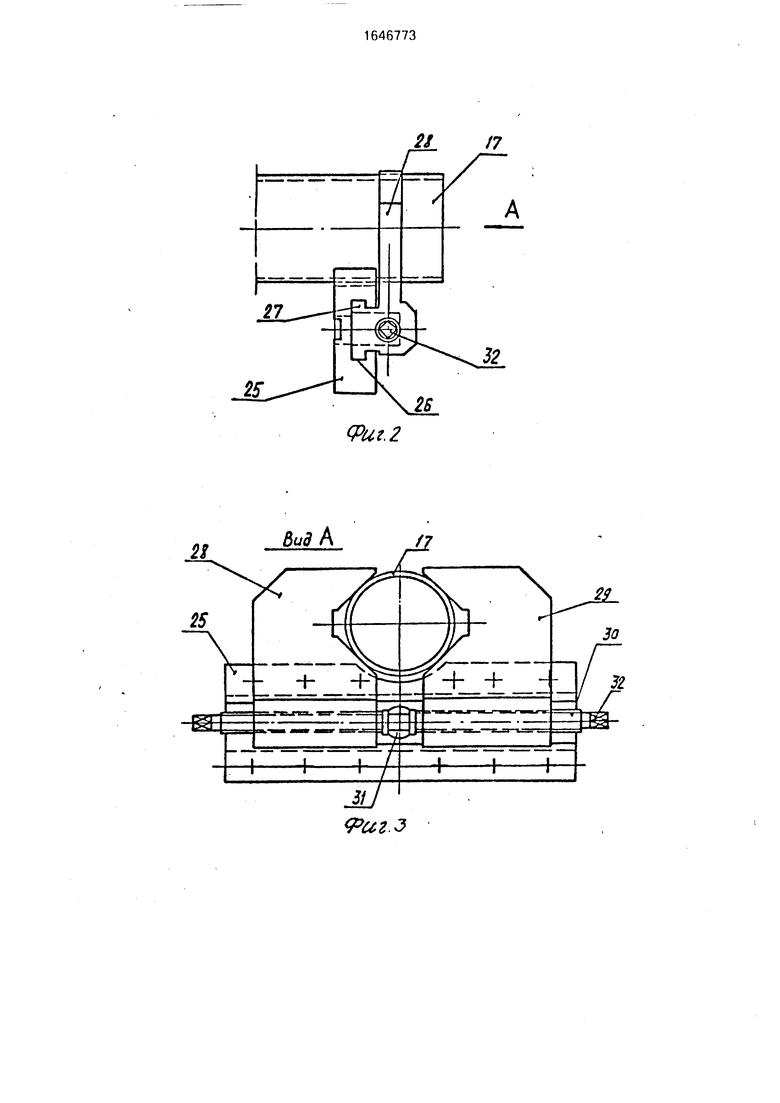

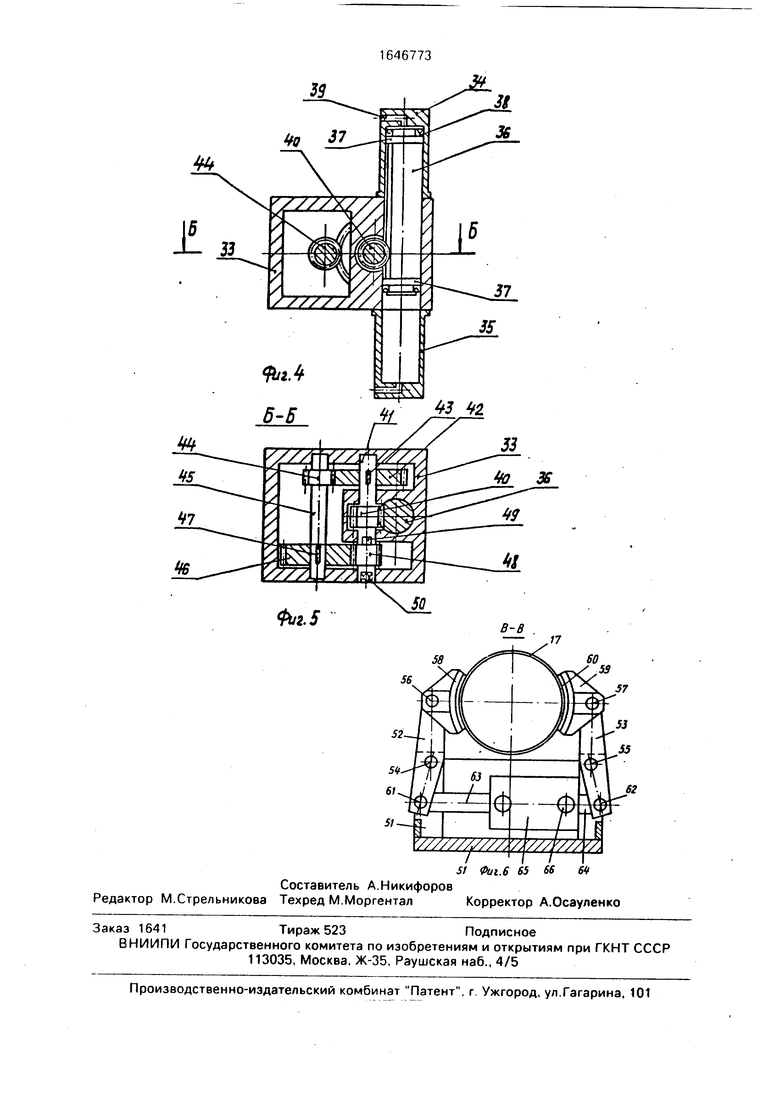

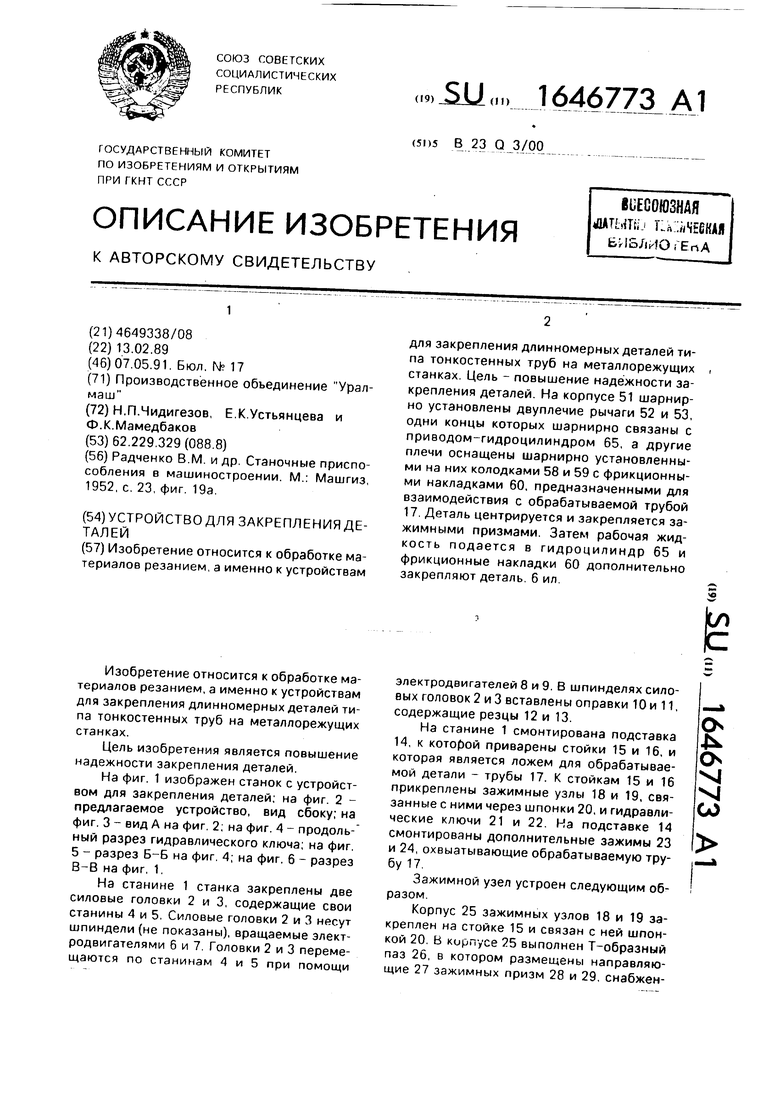

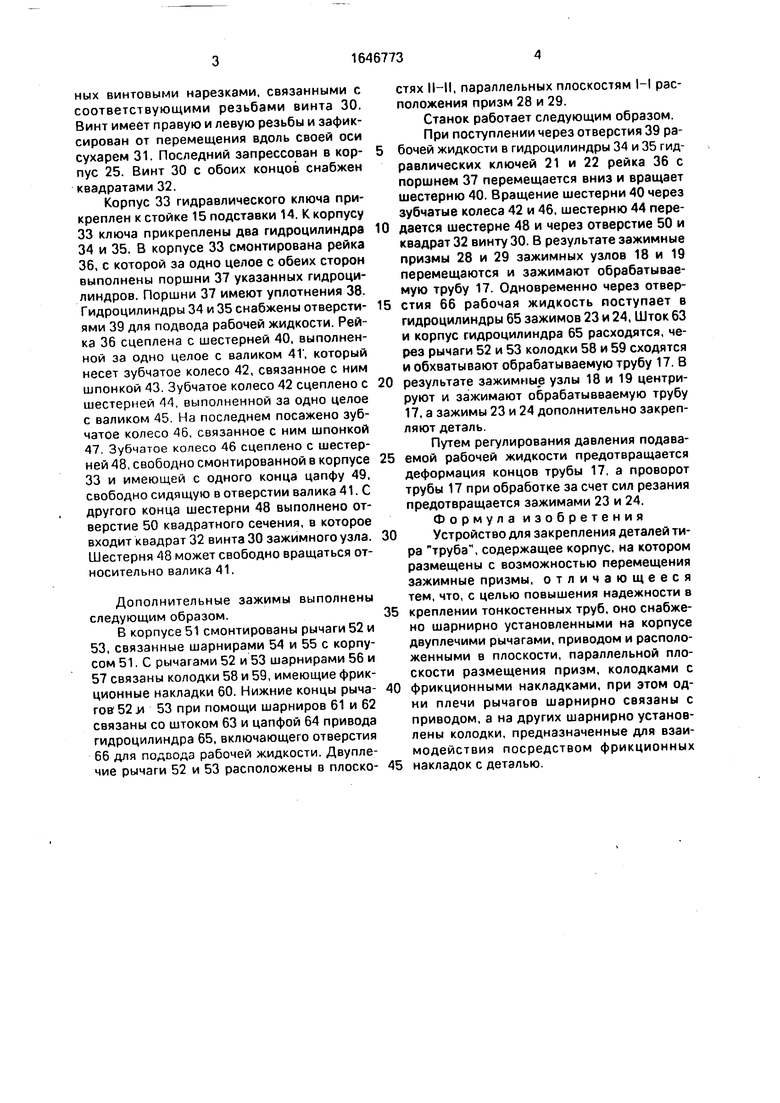

На фиг. 1 изображен станок с устройством для закрепления деталей; на фиг. 2 - предлагаемое устройство, вид сбоку; на фиг. 3 - вид А на фиг. 2, на фиг. 4 - продольный разрез гидравлического ключа; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 1.

На станине 1 станка закреплены две силовые головки 2 и 3, содержащие свои станины 4 и 5. Силовые головки 2 и 3 несут шпиндели (не показаны), вращаемые электродвигателями 6 и 7. Головки 2 и 3 перемещаются по станинам 4 и 5 при помощи

электродвигателей 8 и 9. В шпинделях силовых головок 2 и 3 вставлены оправки 10 и 11, содержащие резцы 12 и 13.

На станине 1 смонтирована подставка 14, к которой приварены стойки 15 и 16, и которая является ложем для обрабатываемой детали - трубы 17. К стойкам 15 и 16 прикреплены зажимные узлы 18 и 19, связанные с ними через шпонки 20, и гидравлические ключи 21 и 22. На подставке 14 смонтированы дополнительные зажимы 23 и 24, охвыатывающие обрабатываемую трубу 17,

Зажимной узел устроен следующим образом.

Корпус 25 зажимных узлов 18 и 19 закреплен на стойке 15 и связан с ней шпонкой 20. В корпусе 25 выполнен Т-образный паз 26, в котором размещены направляющие 27 зажимных призм 28 и 29. снабжен&

О vj VI СО

ных винтовыми нарезками, связанными с соответствующими резьбами винта 30. Винт имеет правую и левую резьбы и зафиксирован от перемещения вдоль своей оси сухарем 31. Последний запрессован в корпус 25. Винт 30 с обоих концов снабжен квадратами 32.

Корпус 33 гидравлического ключа прикреплен к стойке 15 подставки 14. К корпусу

33ключа прикреплены два гидроцилиндра

34и 35. В корпусе 33 смонтирована рейка 36, с которой за одно целое с обеих сторон выполнены поршни 37 указанных гидроцилиндров. Поршни 37 имеют уплотнения 38. Гидроцилиндры 34 и 35 снабжены отверстиями 39 для подвода рабочей жидкости. Рейка 36 сцеплена с шестерней 40, выполненной за одно целое с валиком 41, который несет зубчатое колесо 42, связанное с ним шпонкой 43. Зубчатое колесо 42 сцеплено с шестерней 44, выполненной за одно целое с валиком 45. На последнем посажено зубчатое колесо 46, связанное с ним шпонкой 47. Зубчатое колесо 46 сцеплено с шестерней 48, свободно смонтированной в корпусе 33 и имеющей с одного конца цапфу 49, свободно сидящую в отверстии валика 41. С другого конца шестерни 48 выполнено отверстие 50 квадратного сечения, в которое входит квадрат 32 винта 30 зажимного узла. Шестерня 48 может свободно вращаться относительно валика 41.

Дополнительные зажимы выполнены следующим образом.

В корпусе 51 смонтированы рычаги 52 и 53, связанные шарнирами 54 и 55 с корпусом 51. С рычагами 52 и 53 шарнирами 56 и 57 связаны колодки 58 и 59, имеющие фрикционные накладки 60. Нижние концы рычагов 52 ,и 53 при помощи шарниров 61 и 62 связаны со штоком 63 и цапфой 64 привода гидроцилиндра 65, включающего отверстия 66 для подвода рабочей жидкости. Двуплечие рычаги 52 и 53 расположены в плоскостях IHI, параллельных плоскостям I-I расположения призм 28 и 29.

Станок работает следующим образом. При поступлении через отверстия 39 рабочей жидкости в гидроцилиндры 34 и 35 гидравлических ключей 21 и 22 рейка 36 с поршнем 37 перемещается вниз и вращает шестерню 40. Вращение шестерни 40 через зубчатые колеса 42 и 46, шестерню 44 передается шестерне 48 и через отверстие 50 и квадрат 32 винту 30. В результате зажимные призмы 28 и 29 зажимных узлов 18 и 19 перемещаются и зажимают обрабатываемую трубу 17. Одновременно через отверстия 66 рабочая жидкость поступает в гидроцилиндры 65 зажимов 23 и 24, Шток 63 и корпус гидроцилиндра 65 расходятся, через рычаги 52 и 53 колодки 58 и 59 сходятся и обхватывают обрабатываемую трубу 17. В

результате зажимные узлы 18 и 19 центрируют и зажимают обрабатывваемую трубу 17, а зажимы 23 и 24 дополнительно закрепляют деталь.

Путем регулирования давления подаваемой рабочей жидкости предотвращается деформация концов трубы 17, а проворот трубы 17 при обработке за счет сил резания предотвращается зажимами 23 и 24. Формула изобретения

Устройство для закрепления деталей тира труба, содержащее корпус, на котором размещены с возможностью перемещения зажимные призмы, отличающееся тем, что, с целью повышения надежности в

креплении тонкостенных труб, оно снабжено шарнирно установленными на корпусе двуплечими рычагами, приводом и расположенными в плоскости, параллельной плоскости размещения призм, колодками с

фрикционными накладками, при этом одни плечи рычагов шарнирно связаны с приводом, а на других шарнирно установлены колодки, предназначенные для взаимодействия посредством фрикционных

накладок с деталью.

Ф/i.f

ILJl V

Фиг 1 (прод)

Put2

2

Вид А

U

I SI ft/i.6 65 66 64

Составитель А.Никифоров Редактор М.Стрельникова Техред М.МоргенталКорректор А.Осауленко

Заказ 1641Тираж 523Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

57

| Радченко В.М | |||

| и др | |||

| Станочные приспособления в машиностроении | |||

| М.: Машгиз, 1952, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1991-05-07—Публикация

1989-02-13—Подача