зан через валик 69 с сухарями 67, установленными в пазах 66 скобы 35. Привод перемещения скобы вьшолнен в виде силового цилиндра, соединенного через валик 39 с подпружиненными сухарями 40, перемещающимися в пазах

t

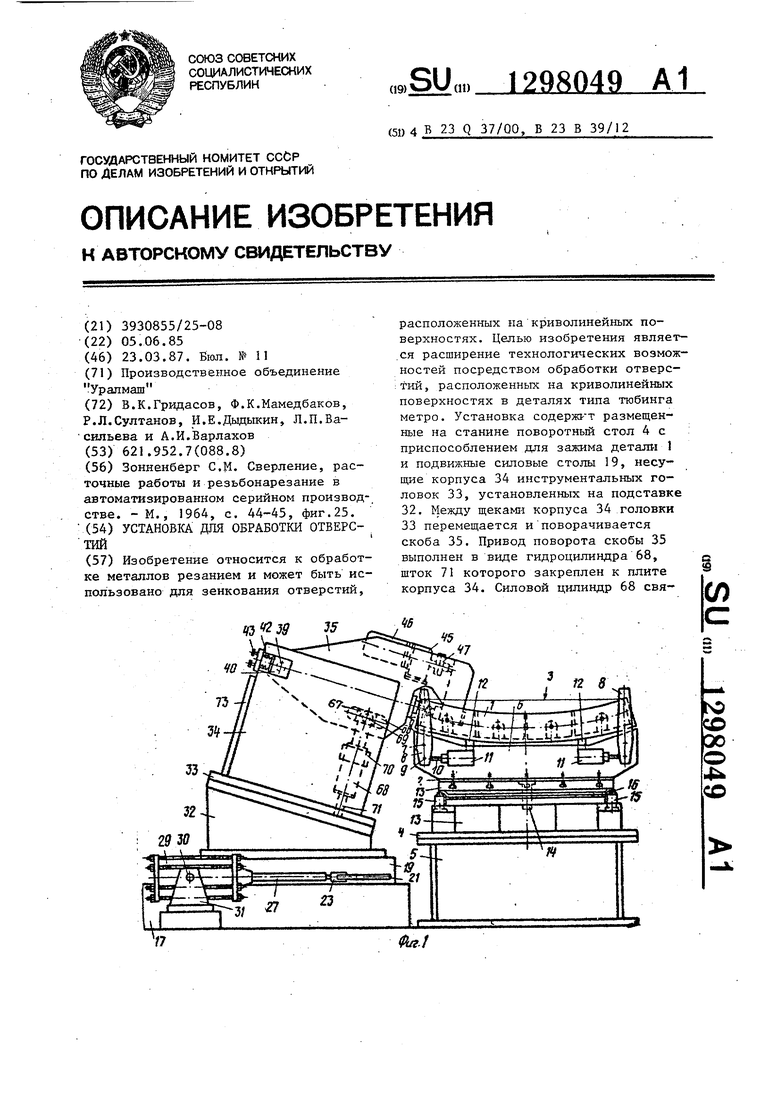

Изобретение относится к обработке металлов резанием и может быть использовано для зенкования отверстий, расположенных на криволинейных поверхностях.

Цель изобретения - раслш1рение технологических возможностей посредством обработки отверстий, расположенных на криволинейных поверхностях в деталях типа тюбинга метро.

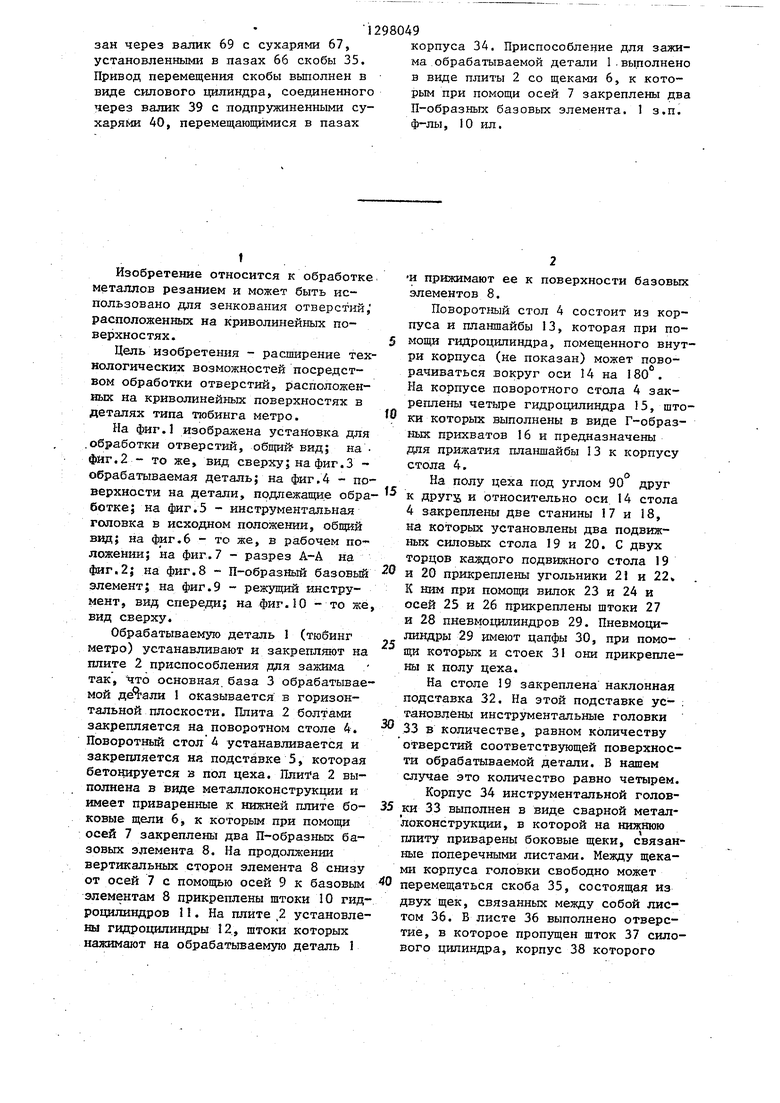

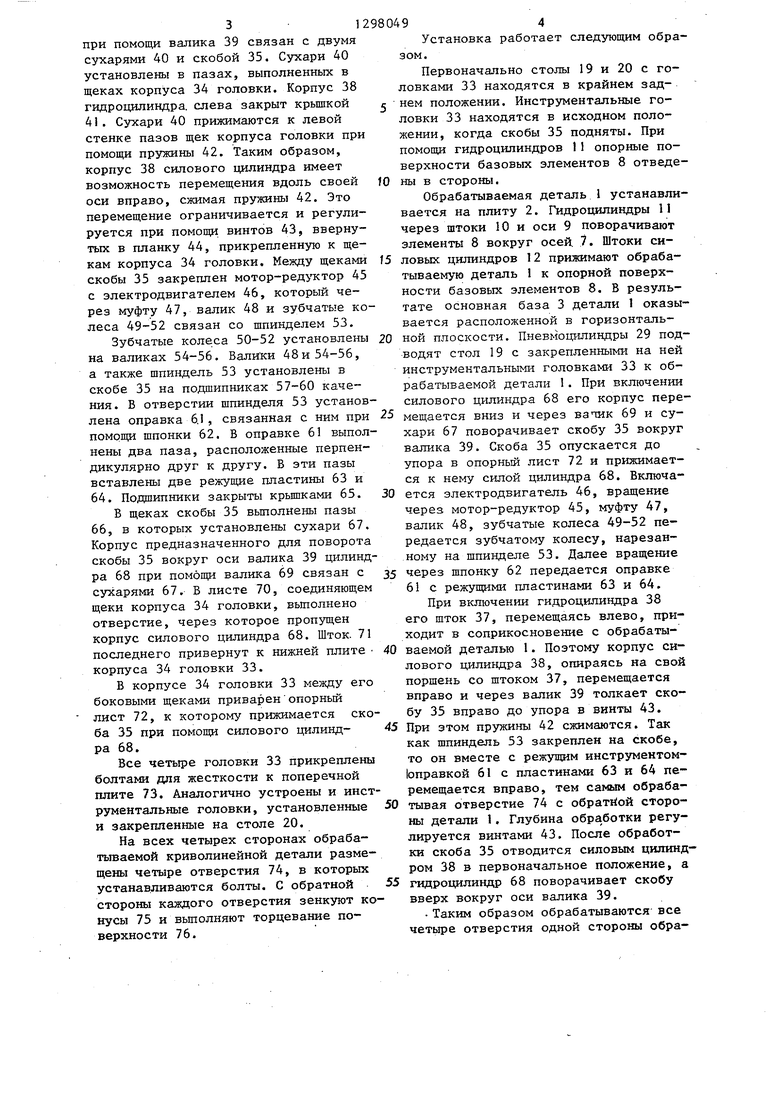

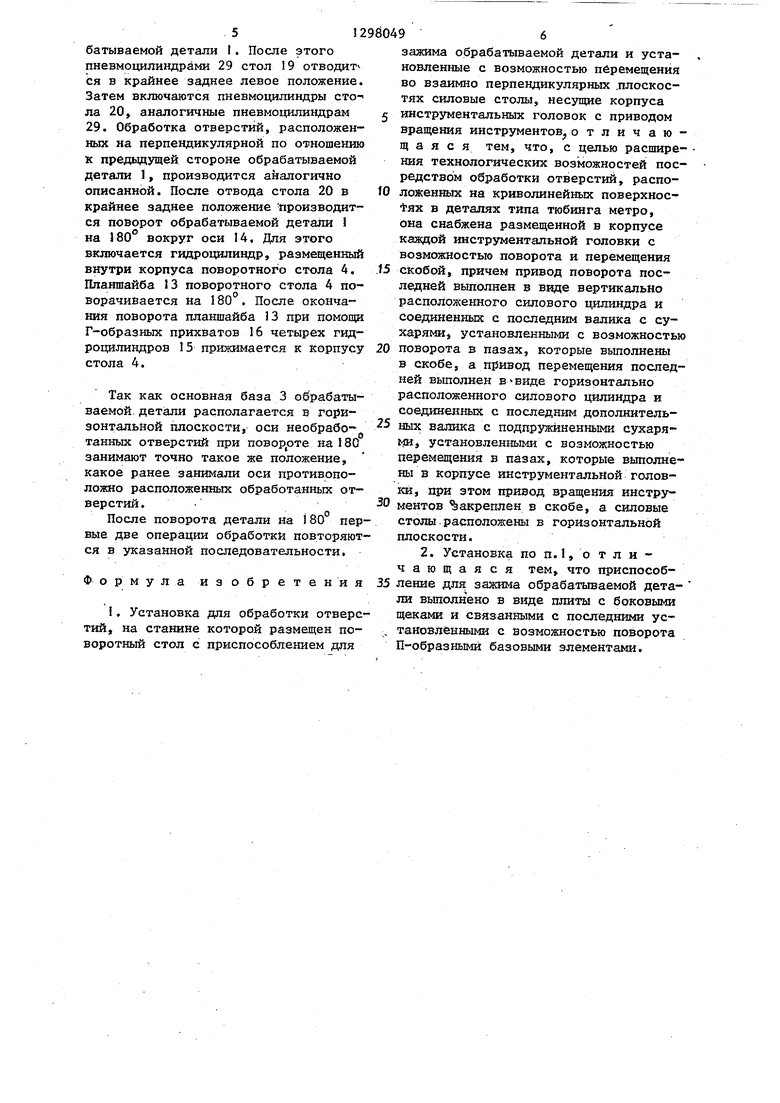

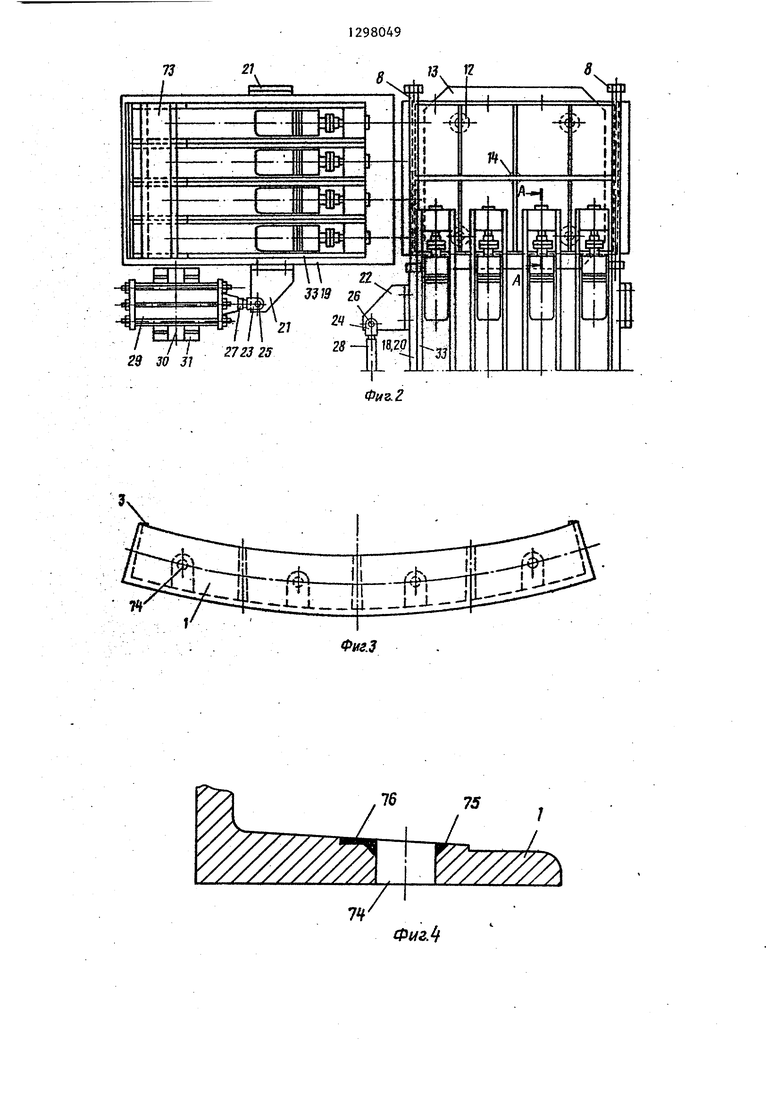

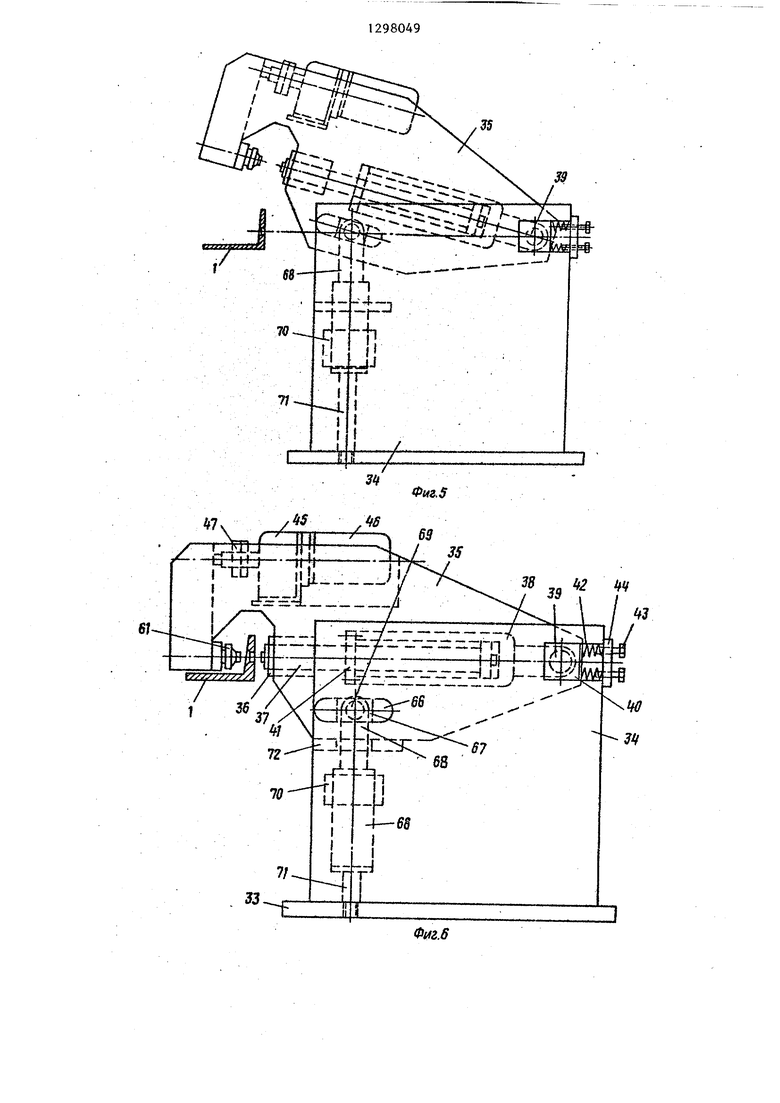

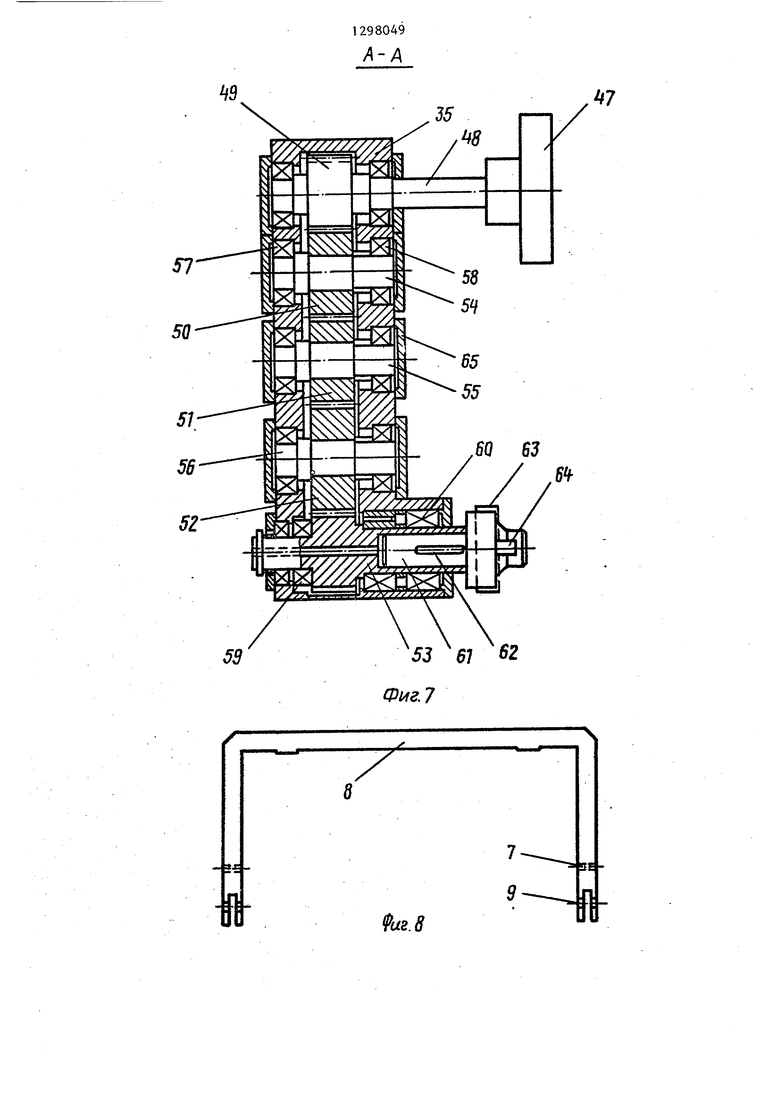

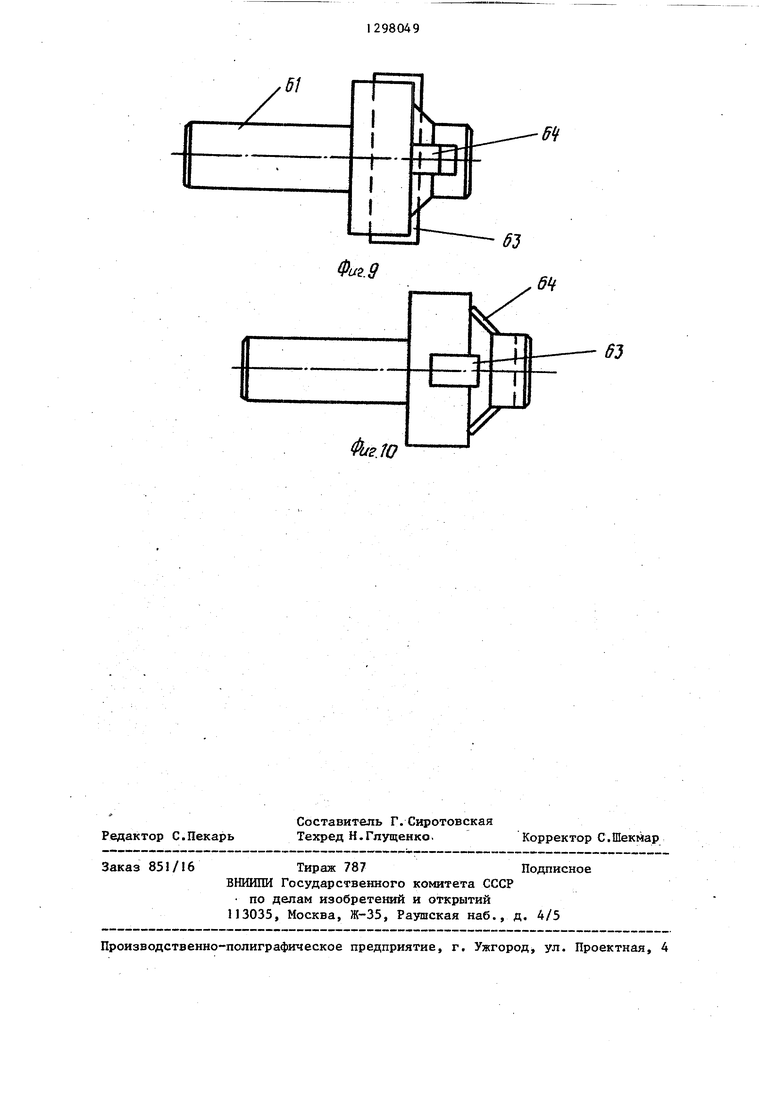

На фиг.1 изображена установка для .обработки отверстий, общий вид; на фиг.2 - то же, вид сверху; на фиг.3 - обрабатываемая деталь; на фиг.4 - поверхности на деталей, подлежащие обработке; на фиг.5 - инструментальная головка в исходном положении, общий вид; на фиг.6 - то же, в рабочем по- ложешш; на фиг.7 - разрез А-А на фиг.2; на фиг.8 - П-образный базовый элемент; на фиг.9 - режущий инструмент, вид спереди; иа фиг.10 - то же вид сверху.

Обрабатываемую деталь 1 (тюбинг метро) устанавливают и закрепляют на плите 2 приспособления для зажима так, что основная, база 3 обрабатываемой деЯ-али 1 оказывается в горизонтальной плоскости. Плита 2 болтами закрепляется на поворотном столе 4. Поворотный стол 4 устанавливается и закрепляется на подставке 5, которая бетоцируется в пол цеха. Плита 2 выполнена в виде металлоконструкции и имеет приваренные к нижней плите боковые щели 6, к которым при помощи осей 7 закреплены два П-образных базовых элемента 8, На продолжении вертикальных сторон элемента 8 снизу от осей 7 с помощью осей 9 к базовым элементам 8 прикреплены штоки 10 гид- рохщлиндров 1. На плите ,2 установлены гидроцилиндры 12f штоки которых нажимают на обрабатываемую деталь 1

корпуса 34. Приспособление для зажима обрабатываемой детали 1.выполнено в виде плиты 2 со щеками 6, к которым при помощи осей 7 закреплены два П-образных базовых элемента. 1 з.п. ф-лы, 10 ил.

и прижимают ее к поверхности базовых элементов 8.

Поворотный стол 4 состоит из корпуса и планшайбы 13, которая при помощи гидроципнндра, помещенного внутри корпуса (не показан) может поворачиваться вокруг оси 14 на 180 . На корпусе поворотного стола 4 закреплены четьфе гидрощшиндра 15, штоки которых выполнены в виде Г-образ- ных прихватов 16 и предназначены для прижатия планшайбы 13 к корпусу

стола 4.

о

На полу цеха под углом 90 друг

к другх и относительно оси 14 стола 4 закреплены две станины 17 и 18, на которых установлены два подвижных силовых стола 19 и 20. С двух торцов каждого подвижного стола 19

и 20 прикрегшены угольники 21 и 22 К ним при помощи вилок 23 и 24 и осей 25 и 26 прикреплены штоки 27 и 28 пневмо1щлиндров 29. Пневмоци- ливдры 29 имеют цапфы 30, при помощи которых и стоек 31 они прикреплены к полу цеха.

На столе 19 закреплена наклонная подставка 32. На этой подставке ус- : танрвлёны инструментальные головки

33 в количестве, равном количеству отверст ий соответствующей поверхности обрабатываемой детали. В нашем случае это количество равно четырем. Корпус 34 инструментальной головки 33 выполнен в виде сварной металлоконструкции, в которой на нижнюю плиту приварены боковые щеки, связанные поперечными листами. Между щеками корпуса головки свободно может

перемещаться скоба 35, состоящая из двух щек, связанных между собой листом 36. В листе 36 выполнено отверстие, в которое пропущен шток 37 силового цилиндра, корпус 38 которого

fO

20

3

при помощи валика 39 связан с двумя сухарями 40 и скобой 35. Сухари 40 установлены в пазах, выполненных в щеках корпуса 34 головки. Корпус 38 гидроцилиндра, слева закрыт крьшкой 41. Сухари 40 прижимаются к левой стенке пазов щек корпуса головки при помощи пружины 42. Таким образом, корпус 38 силового цилиндра имеет возможность перемещения вдоль своей оси вправо, сжимая пружины 42. Это перемещение ограничивается и регулируется при помощи винтов 43, ввернутых в планку 44, прикрепленную к щекам корпуса 34 головки. Между щеками скобы 35 закреплен мотор-редуктор 45 с электродвигателем 46, который через муфту 47, валик 48 и зубчатые колеса 49-52 связан со шпинделем 53.

Зубчатые колеса 50-52 установлены на валиках 54-56. Валики 48 и 54-56, а также шпиндель 53 установлены в скобе 35 на подшипниках 57-60 качения. В отверстии шпинделя 53 установлена оправка 6,1 , связанная с ним при 25 помощи шпонки 62. В оправке 61 выполнены два паза, расположенные перпендикулярно друг к другу. В эти пазы вставлены две режущие пластины 63 и 64. Подшипники закрыты крьщ1ками 65.

В щеках скобы 35 вьшолнены пазы 66, в которых установлены сухари 67. Корпус предназначенного для поворота скобы 35 вокруг оси валика 39 цилиндра 68 при помощи валика 69 связан с сухарями 67. В листе 70, соединяющем щеки корпуса 34 головки, вьтолнено отверстие, через которое пропущен корпус силового цилиндра 68. Шток. 71 последнего привернут к нижней плите корпуса 34 головки 33.

В корпусе 34 головки 33 между его боковыми щеками приварен опорный лист 72, к которому прижимается скоба 35 при помощи силового цилиндра 68.

Все четьфе головки 33 прикреплещл болтами для жесткости к поперечной плите 73. Аналогично устроены и инструментальные головки, установленные 50 и закрепленные на столе 20.

На всех четырех сторонах обраба- тьгеаемой криволинейной детали размещены четыре отверстия 74, в которых

12980494

Установка работает следующим обр зом.

Первоначально столы 19 и 20 с го ловками 33 находятся в крайнем заднем положении. Инструментальные головки 33 находятся в исходном положении, когда скобы 35 подняты. При помощи гидроцилиндров 11 опорные по верхности базовых элементов 8 отвед ны в стороны.

Обрабатываемая деталь I устанавл вается на плиту 2. Гидроцилиндры 11 через штоки 0 и оси 9 поворачиваю элементы 8 вокруг осей. 7. Штоки сиf5 ловых цилиндров 12 прижимают обраба тываемую деталь 1 к опорной поверхности базовых элементов 8. В резуль тате основная база 3 детали 1 оказ вается расположенной в горизонтальной плоскости. Пневмоцилиндры 29 по водят стол 19 с закрепленными на не инструментальными головками 33 к об рабатываемой детали 1. При включени силового цилиндра 68 его корпус пер мещается вниз и через ватик 69 и су хари 67 поворачивает скобу 35 вокру валика 39. Скоба 35 опускается до упора в опорный лист 72 и прижимает ся к нему силой цилиндра 68. Включа ется электродвигатель 46, вращение через мотор-редуктор 45, муфту 47, валик 48, зубчатые колеса 49-52 передается зубчатому колесу, нарезанному на щпннделе 53. Далее вращение

35 через щпонку 62 передается оправке 61 с режущими пластинами 63 и 64. При включении гидроцилиндра 38 его шток 37, перемещаясь влево, при ходит в соприкосновение с обрабаты40 ваемой деталью 1. Поэтому корпус си лового цилиндра 38, опираясь на сво порщень со щтоком 37, перемещается вправо и через валик 39 толкает ско бу 35 вправо до упора в винты 43.

45 При этом пружины 42 сжимаются. Так как шпиндель 53 закреплен на скобе, то он вместе с режущим инструментом Ьправкой 61 с пластинами 63 и 64 пе ремещается вправо, тем самым обраба тывая отверстие 74 с обратйой сторо ны детали 1. Глубина обработки регу лируется винтами 43. После обработки скоба 35 отводится силовым цилин ром 38 в первоначальное положение,

30

устанавливаются болты. С обратной 55 гидроцилиндр 68 поворачивает скобу

стороны каждого отверстия зенкуют конусы 75 и вьшолняют торцевание поверхности 76.

fO

20

25

50

980494

Установка работает следующим образом.

Первоначально столы 19 и 20 с головками 33 находятся в крайнем заднем положении. Инструментальные головки 33 находятся в исходном положении, когда скобы 35 подняты. При помощи гидроцилиндров 11 опорные поверхности базовых элементов 8 отведены в стороны.

Обрабатываемая деталь I устанавливается на плиту 2. Гидроцилиндры 11 через штоки 0 и оси 9 поворачивают элементы 8 вокруг осей. 7. Штоки сиf5 ловых цилиндров 12 прижимают обрабатываемую деталь 1 к опорной поверхности базовых элементов 8. В результате основная база 3 детали 1 оказывается расположенной в горизонтальной плоскости. Пневмоцилиндры 29 подводят стол 19 с закрепленными на ней инструментальными головками 33 к обрабатываемой детали 1. При включении силового цилиндра 68 его корпус перемещается вниз и через ватик 69 и сухари 67 поворачивает скобу 35 вокруг валика 39. Скоба 35 опускается до упора в опорный лист 72 и прижимается к нему силой цилиндра 68. Включается электродвигатель 46, вращение через мотор-редуктор 45, муфту 47, валик 48, зубчатые колеса 49-52 передается зубчатому колесу, нарезанному на щпннделе 53. Далее вращение

35 через щпонку 62 передается оправке 61 с режущими пластинами 63 и 64. При включении гидроцилиндра 38 его шток 37, перемещаясь влево, приходит в соприкосновение с обрабаты40 ваемой деталью 1. Поэтому корпус силового цилиндра 38, опираясь на свой порщень со щтоком 37, перемещается вправо и через валик 39 толкает скобу 35 вправо до упора в винты 43.

45 При этом пружины 42 сжимаются. Так как шпиндель 53 закреплен на скобе, то он вместе с режущим инструментом- Ьправкой 61 с пластинами 63 и 64 перемещается вправо, тем самым обрабатывая отверстие 74 с обратйой стороны детали 1. Глубина обработки регулируется винтами 43. После обработки скоба 35 отводится силовым цилиндром 38 в первоначальное положение, а

30

вверх вокруг оси валика 39.

Таким образом обрабатываются все четыре отверстия одной стороны обра5

батываемой детали I. После этого пневмоцилиндрами 29 стол 19 отводит ся в крайнее заднее левое положение. Затем включаются пневмоцилиндры cTo-i ла 20, аналогичные пневмоцилиндрам 29. Обработка отверстий, расположенных на перпендикулярной по отношению к предыдущей стороне обрабатываемой детали 1, производится аналогично описанной. После отвода стола 20 в крайнее заднее положение производится поворот обрабатываемой детали I на 180 вокруг оси 14, Для этого включается гидроцшгандр, размещенный внутри корпуса поворотног о стола 4. Планшайба 13 поворотного стола А по ворачивается на 180°. После окончания поворота планшайба 13 при помощи Г-образных прихватов 16 четырех гвд- роцилиндров 15 прижимается к корпусу стола 4.

Так как основная база 3 обрабатываемой, детали располагается э горизонтальной плоскости, оси необрабо танных отверстий при повор оте на 180 занимают точно такое же положение, какое ранее занимали оси противоположно расположенных обработанных отверстий.

После поворота детали иа 180 первые две операции обработки повторяются в указанной последовательности.

Формула изобретения

, Установка для обработки отверстий, на станине которой размещен поворотный стол с приспособлением для

12

80496

зажима обрабатываемой детали и установленные с возможностью перемещения во взаимно перпендикулярных .плоскостях силовые столы, несущие корпуса

5 инстрзтгентальных головок с приводом вращения инструментов отличающаяся тем, что, с целью расшире- ння технолопяческих возможностей посредством обработки отверстий, распо10 ложенных на криволинейных поверхностях в деталях типа тюбинга метро, она снабжена размещенной в корпусе каждой инструментальной головки с возможностью поворота и перемещения

.f5 скобой, причем привод поворота последней выполнен в виде вертикально расположенного силового цилиндра и соединеншос с последним валика с сухарями, установленными с возможностью

20 поворота в пазах, которые вьтолнены в скобе, а привод перемещения последней вьшолнен в-виде горизонтально расположенного силового цилиндра и соединенных с последним дополнитель25 ных валика с подпружиненными сухарями, установлешшми с возможностью перемещения в пазах, которые выполнены в корпусе инструментальной головки, при этом привод вращения инстру30 ментов Закреплен в скобе, а силовые столы расположены в горизонтальной плоскости.

2. Установка по п.1, о т л и - чающаяся тем, что приспособ35 ленив для зажима обрабатываемой дета- ли вьшолн ено в виде плиты с боковыми щеками и связанными с последними ус- , тановденными с возможностью поворота П-образными базовыми элементами.

7J

29 30 31

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Установка для обработки отверстий | 1989 |

|

SU1815150A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| Станок для зенкерования наклонноРАСпОлОжЕННыХ ОТВЕРСТий | 1979 |

|

SU829350A1 |

| Станок для обработки вращающимися щетками | 1979 |

|

SU872053A1 |

| Роторный сверлильный автомат | 1979 |

|

SU772742A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Многоинструментальный двусторонний агрегатный станок | 1986 |

|

SU1386415A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для зенкования отверстий. расположенных на криволинейных поверхностях. Целью изобретения являет.ся расширение технологических возможностей посредством обработки отверс- Тий, расположенных на криволинейных поверхностях в деталях типа тюбинга метро. Установка содержр т размещенные на станине поворотный стол 4 с приспособлением для зажима детали 1 и подвижные силовые столы 19, несущие корпуса 34 инструментальных головок 33, установленных на подставке 32. Между щеками корпуса 34 головки 33 перемещается и поворачивается скоба 35. Привод поворота скобы 35 выполнен в виде гидроцилиндра 68, шток 71 которого закреплен к плите корпуса 34. Силовой цилиндр 68 свя(Л nf239 40 iKa.t

П

16

75

Фиг.

Л

39

%tfAff6ff f

V

4

Фиг.5

45

«7ч ,

r -- ±tbrtif

rrff

гя « v

1298049

.-л

51

53

6

иг.8

61

Фиг. 9

6J

Редактор С.Пекарь

Составитель Г. Сяротовская Техред Н.Глущенко,

Заказ 851/16

Тираж 787Подписное

ВНИИПИ Государственного комитета СССР по делам изобретешай и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор С.Шекмар

| Зонненберг С.М | |||

| Сверление, расточные работы и резьбонарезание в автоматизированном серийном производстве | |||

| -М., 196А, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1987-03-23—Публикация

1985-06-05—Подача