Изобретение относится к области инструментальной промышленности и различных отраслей приборостроения и касается способа изготовления сборных алмазных кругов, в чэстности, для шлифования неметаллических материалов, например стекла, ситаллов, керамики и др.

Цель изобретения - снижение трудоемкости изготовления сборного алмазного круга.

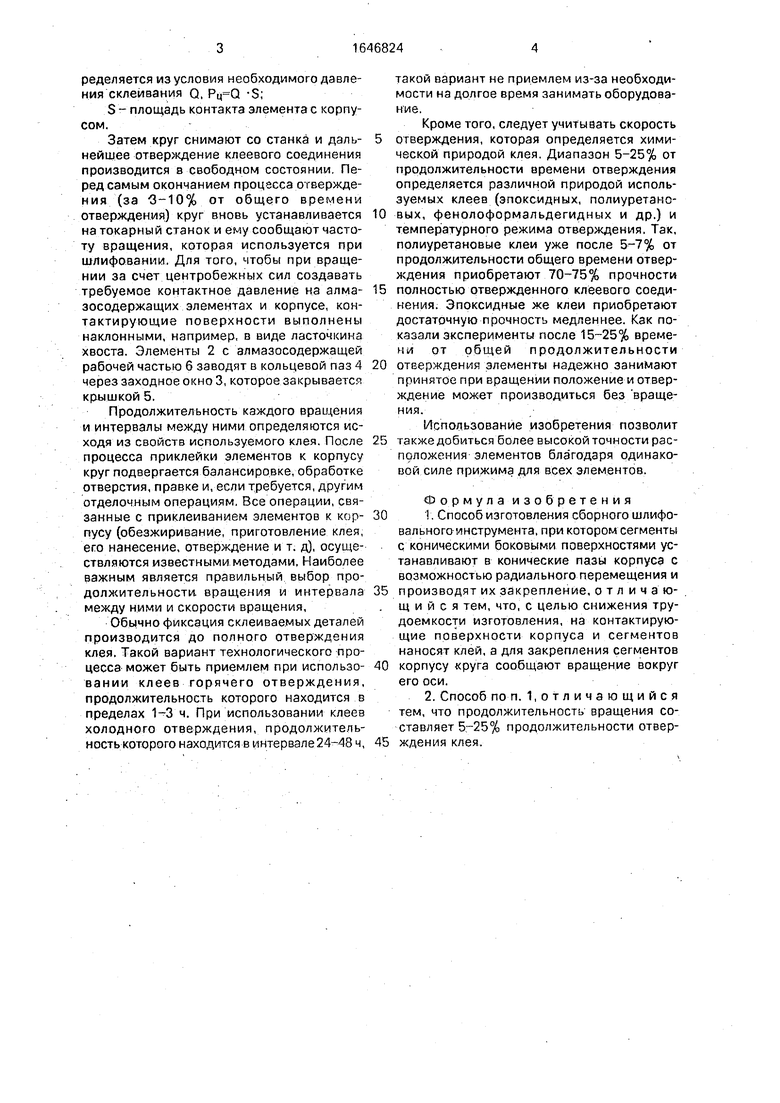

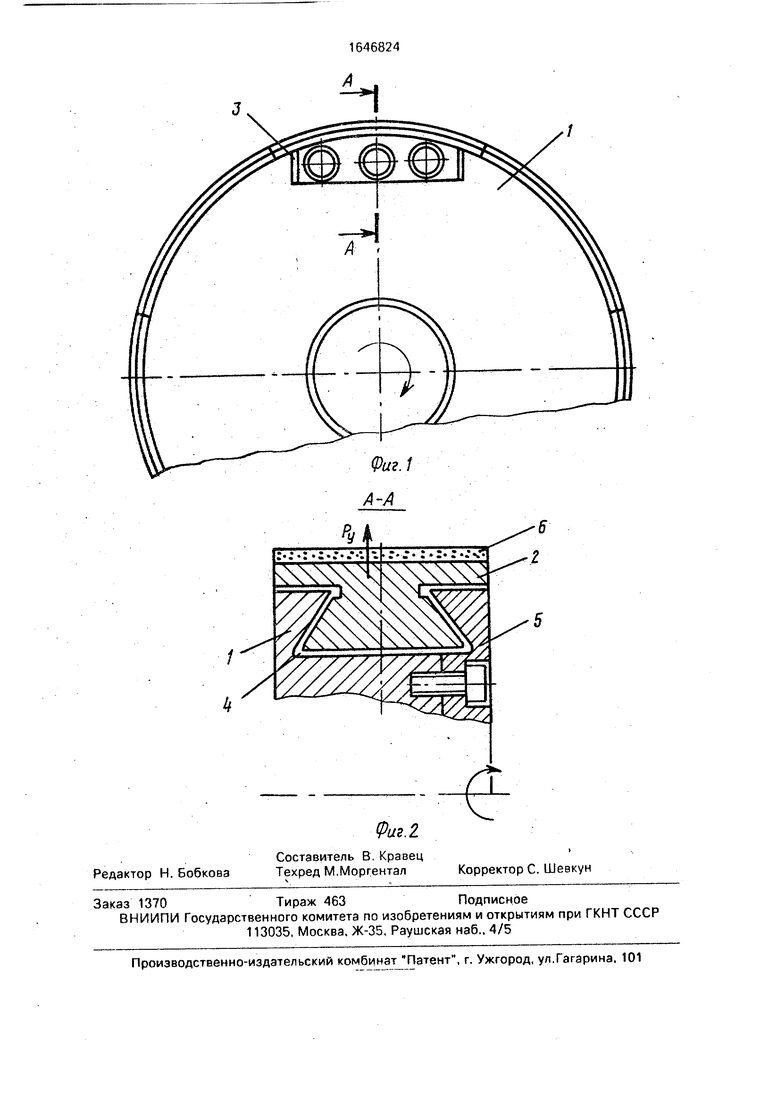

На фиг. 1 изображен изготовляемый алмазный круг; на фиг. 2 - сечение А-А на фиг. 1 с указанием действующих сил при вращении круга.

Способ изготовления круга осуществляется следующим образом.

На подготовленные соприкасающиеся поверхности корпуса t и элементов 2 наносят клей и через заходное окно 3 устанавливают последние поочередно в кольцевой паз 4, После полного заполнения паза 4 в заходное окно 3 устанавливают крышку 5,

которую закрепляют на корпусе с помощью болтов. Затем собранный инструмент переносят на токарный станок. Инструмент закрепляют в патроне станка и придают ему вращение с частотой, обеспечивающей давление прижима элементов к корпусу с силой, необходимой для данного клея. Значение частоты вращения определяется исходя из известной формулы значения центробежной силы, при этом предварительно определяют массу элементов (т) на весах:

СП

С

о

-N

Os

со го

ь

1000

во1/

Рц R т

л:О

R - средний радиус.,на котором расположен элемент, м;

D - диаметр круга, мм;

Рц - центробежная сила, развиваемая при вращении круга, значение которой определяется из условия необходимого давления склеивания Q, -S;

S - площадь контакта элемента с корпусом.

Затем круг снимают со станка и дальнейшее отверждение клеевого соединения производится в свободном состоянии. Перед самым окончанием процесса отвержде- ния (за 3-10% от общего времени отверждения) круг вновь устанавливается на токарный станок и ему сообщают частоту вращения, которая используется при шлифовании. Для того, чтобы при вращении за счет центробежных сил создавать требуемое контактное давление на алмазосодержащих элементах и корпусе, контактирующие поверхности выполнены наклонными, например, в виде ласточкина хвоста. Элементы 2 с алмазосодержащей рабочей частью 6 заводят в кольцевой паз 4 через заходное окно 3, которое закрывается крышкой 5.

Продолжительность каждого вращения и интервалы между ними определяются исходя из свойств используемого клея. После процесса приклейки элементов к корпусу круг подвергается балансировке, обработке отверстия, правке и, если требуется, другим отделочным операциям. Все операции, связанные с приклеиванием элементов к корпусу (обезжиривание, приготовление клея, его нанесение, отверждение и т. д), осуществляются известными методами, Наиболее важным является правильный выбор продолжительности, вращения и интервала между ними и скорости вращения,

Обычно фиксация склеиваемых деталей производится до полного отверждения клея. Такой вариант технологического процесса может быть приемлем при использовании клеев горячего отверждения, продолжительность которого находится в пределах 1-3 ч. При использовании клеев холодного отверждения, продолжительность которого находится в интервале24-48 ч,

такой вариант не приемлем из-за необходимости на долгое время занимать оборудование.

Кроме того, следует учитывать скорость

отверждения, которая определяется химической природой клея. Диапазон 5-25% от продолжительности времени отверждения определяется различной природой используемых клеев (эпоксидных, полиуретановых, фенолоформальдегидных и др.) и температурного режима отверждения. Так, полиуретановые клеи уже после 5-7% от продолжительности общего времени отверждения приобретают 70-75% прочности

полностью отвержденного клеевого соединения. Эпоксидные же клеи приобретают достаточную прочность медленнее. Как показали эксперименты после 15-25% времени от общей продолжительности

отверждения элементы надежно занимают принятое при вращении положение и отверждение может производиться без вращения.

Использование изобретения позволит

также добиться более высокой точности расположения элементов благодаря одинаковой силе прижима для всех элементов.

Формула изобретения

1. Способ изготовления сборного шлифовального инструмента, при котором сегменты с коническими боковыми поверхностями устанавливают в конические пазы корпуса с возможностью радиального перемещения и

производят их закрепление, отличающийся тем, что, с целью снижения трудоемкости изготовления, на контактирующие поверхности корпуса и сегментов наносят клей, а для закрепления сегментов

корпусу круга сообщают вращение вокруг его оси.

2. Способ поп. 1,отличающийся тем, что продолжительность вращения составляет 5-25% продолжительности отверждения клея.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный сборный круг | 1981 |

|

SU986768A1 |

| ПРЕРЫВИСТЫЙ ТОРЦЕКРУГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2005 |

|

RU2304039C2 |

| Масса для изготовления алмазного инструмента для обработки твердых материалов | 2020 |

|

RU2752061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНО-АБРАЗИВНОГО ИНСТРУМЕНТА | 1970 |

|

SU263434A1 |

| СПОСОБ ПРЕРЫВИСТОГО ТОРЦЕКРУГЛОГО ШЛИФОВАНИЯ | 2005 |

|

RU2300453C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ПРУЖИННЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2325258C2 |

| СПОСОБ ФИНИШНОЙ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2211130C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ ПРУЖИННЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2318647C1 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

Изобретение относится к области изготовления сборных абразивных инструментов. Цель изобретения - снижение трудоемкости изготовления. Способ изготовления заключается в нанесении клея на контактирующие поверхности корпуса и сегментов, которые имеют коническую форму. После этого корпусу круга сообщают вращение вокруг оси, в результате чего достигаются прижим сегментов к контактным поверхностям корпуса и закрепление. 1 з. п. ф-лы, 2 ил.

| Сборный шлифовальный инструмент | 1983 |

|

SU1104008A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-05-07—Публикация

1988-11-14—Подача