Изобретение относится к механизации сборочных работ и может быть использовано в строительстве, машиностроении и других отраслях промышленности для затяжки крупных резьбовых соединений.

Целью изобретения является расширение эксплуатационных возможностей за счет увеличения усилия затяжки.

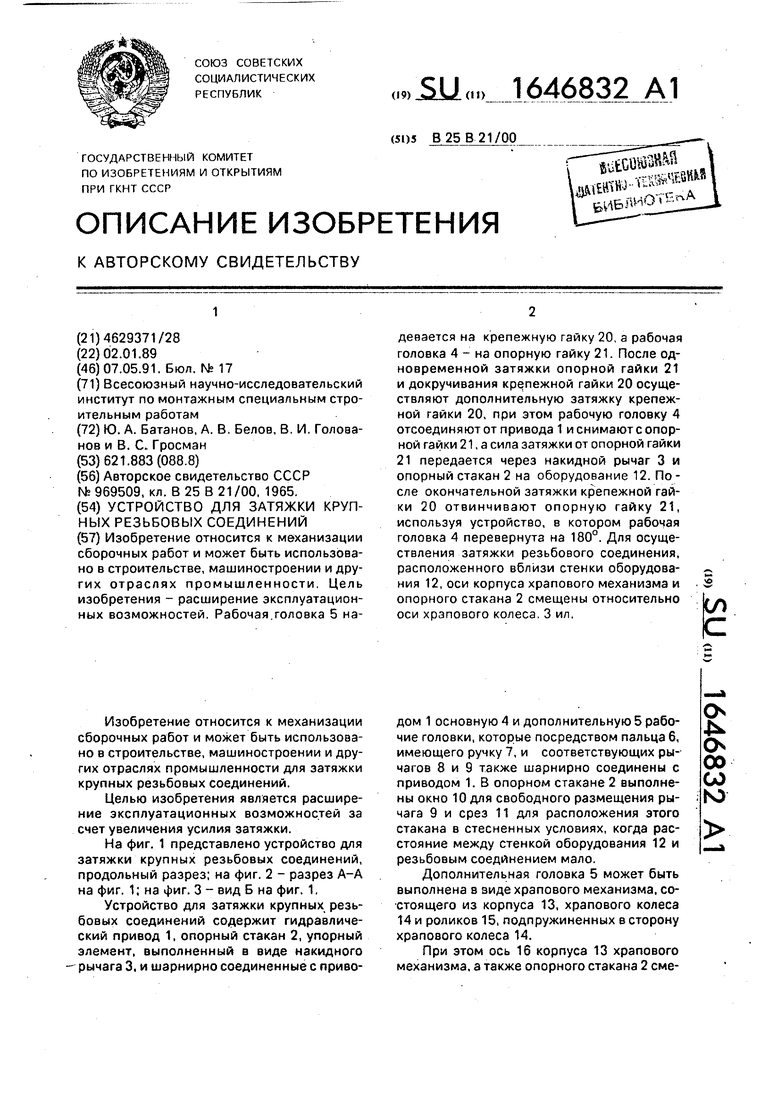

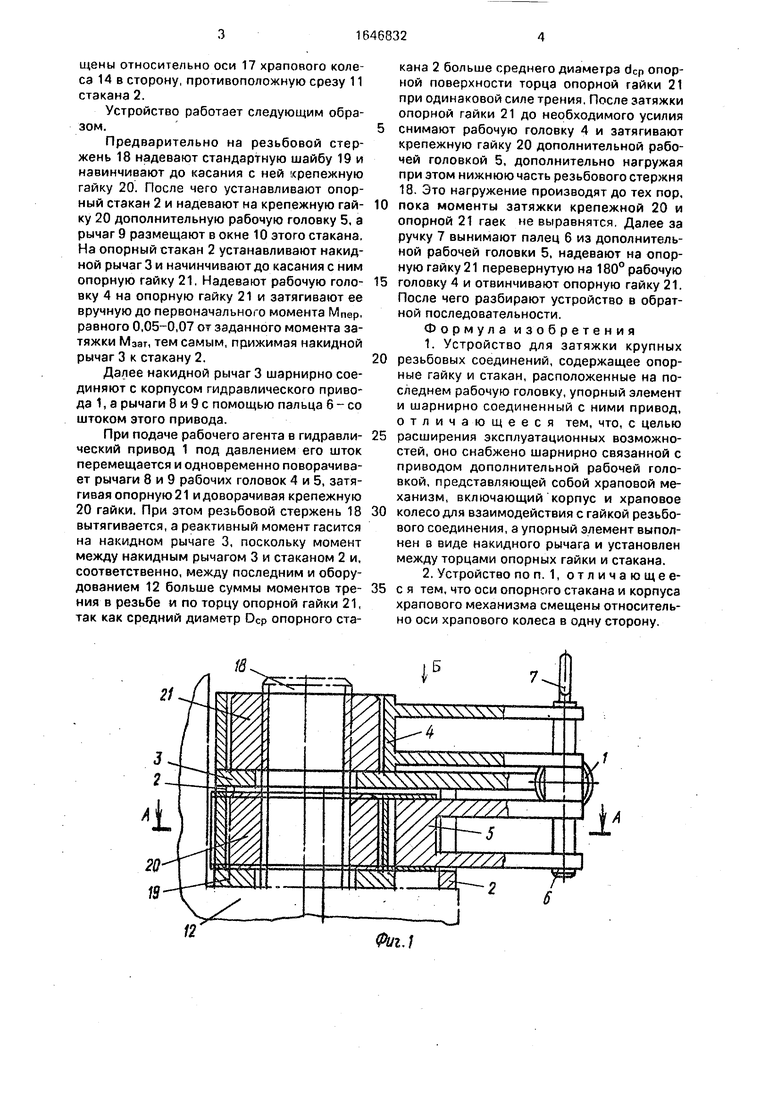

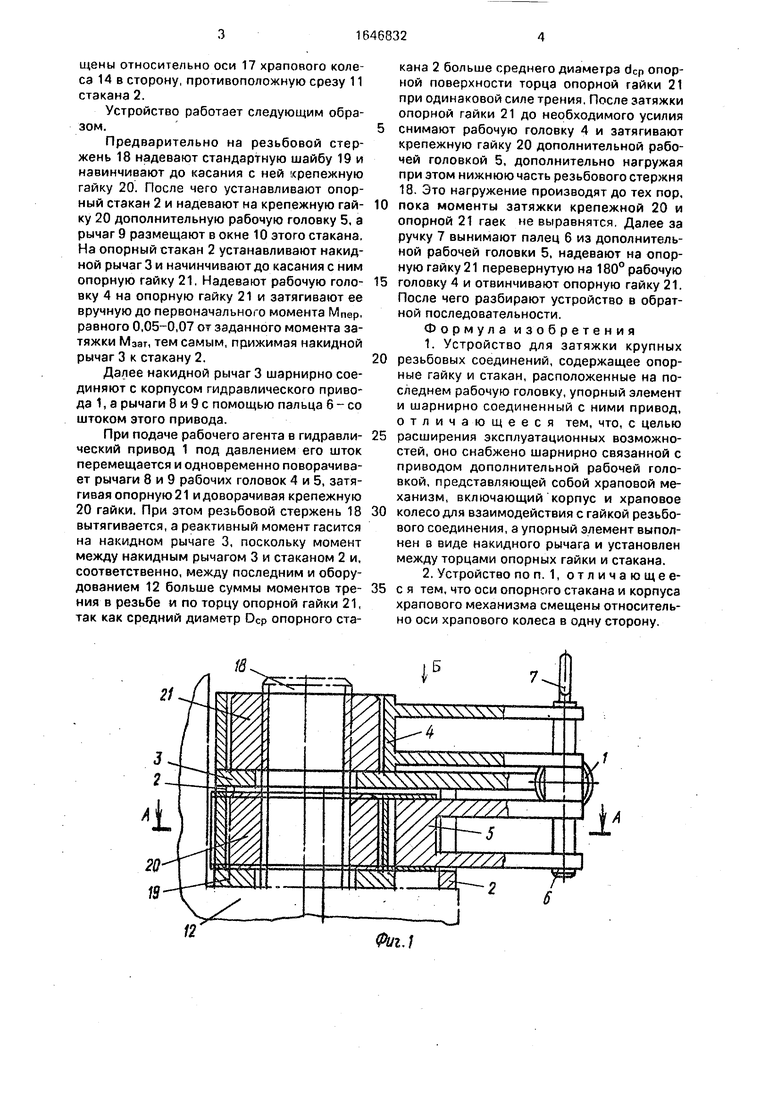

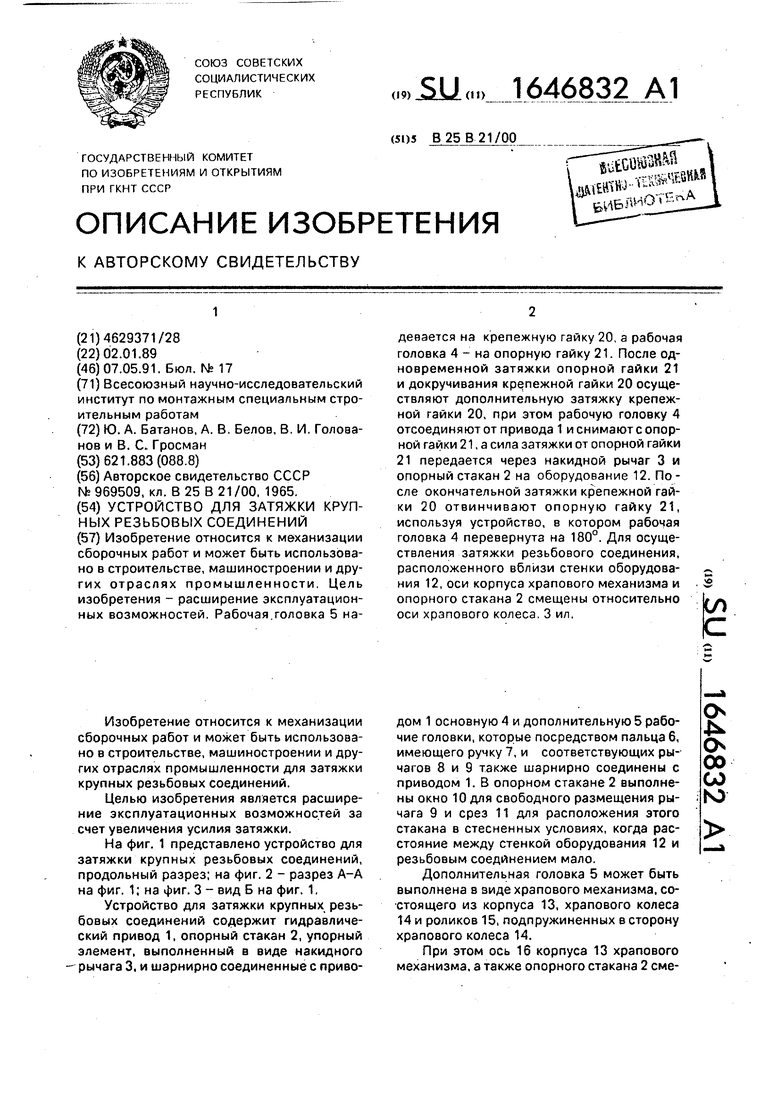

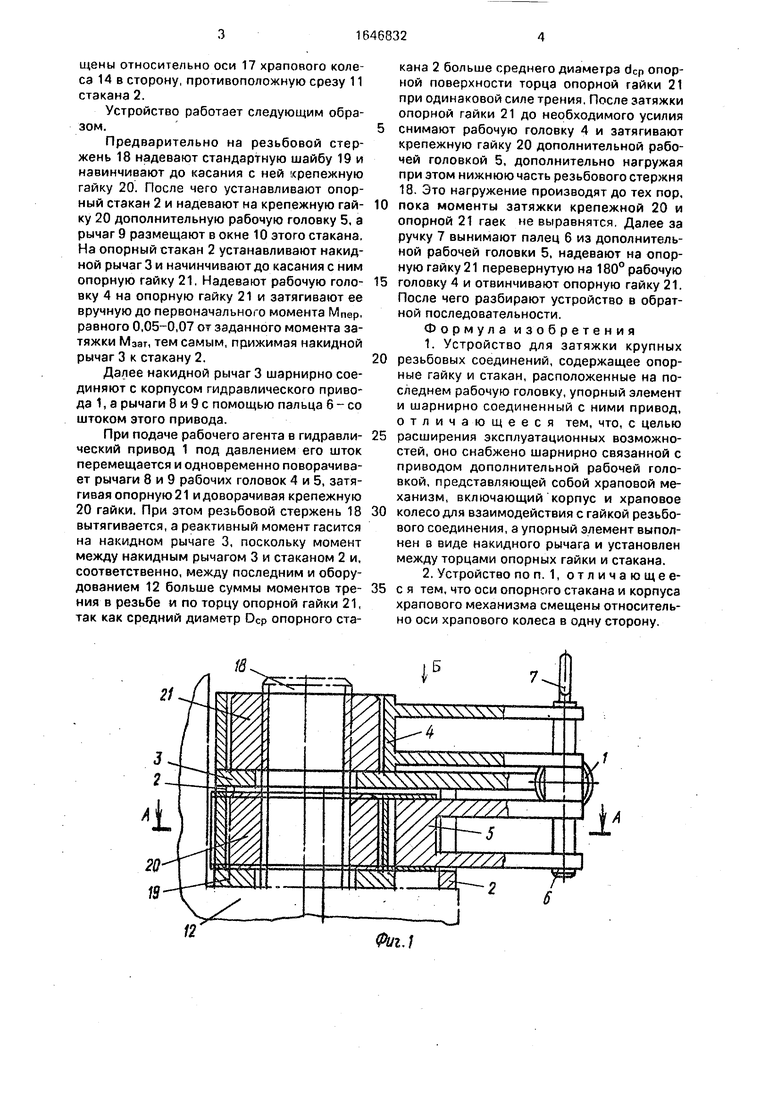

На фиг. 1 представлено устройство для затяжки крупных резьбовых соединений, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство для затяжки крупных резьбовых соединений содержит гидравлический привод 1, опорный стакан 2, упорный элемент, выполненный в виде накидного рычага 3, и шарнирно соединенные с приводом 1 основную 4 и дополнительную 5 рабочие головки, которые посредством пальца 6, имеющего ручку 7, и соответствующих рычагов 8 и 9 также шарнирно соединены с приводом 1. В опорном стакане 2 выполнены окно 10 для свободного размещения рычага 9 и срез 11 для расположения этого стакана в стесненных условиях, когда расстояние между стенкой оборудования 12 и резьбовым соединением мало.

Дополнительная головка 5 может быть выполнена в зиде храпового механизма, состоящего из корпуса 13, храпового колеса 14 и роликов 15, подпружиненных в сторону храпового колеса 14.

При этом ось 16 корпуса 13 храпового механизма, а также опорного стакана 2 смео о

00

СО Ю

щены относительно оси 17 храпового колеса 14 в сторону, противоположную срезу 11 стакана 2.

Устройство работает следующим образом.

Предварительно на резьбовой стержень 18 надевают стандартную шайбу 19 и навинчивают до касания с ней крепежную гайку 20. После чего устанавливают опорный стакан 2 и надевают на крепежную гай- ку 20 дополнительную рабочую головку 5, а рычаг 9 размещают в окне 10 этого стакана. На опорный стакан 2 устанавливают накидной рычаг 3 и начинчивают до касания с ним опорную гайку 21, Надевают рабочую голо- вку 4 на опорную гайку 21 и затягивают ее вручную до первоначального момента МПер, равного 0,05-0,07 от заданного момента затяжки Мзат, тем самым, прижимая накидной рычаг 3 к стакану 2.

Далее накидной рычаг 3 шарнирно соединяют с корпусом гидравлического привода 1, а рычаги 8 и 9 с помощью пальца б - со штоком этого привода.

При подаче рабочего агента в гидравли- ческий привод 1 под давлением его шток перемещается и одновременно поворачивает рычаги 8 и 9 рабочих головок 4 и 5, затягивая опорную 21 идоворачивая крепежную 20 гайки. При этом резьбовой стержень 18 вытягивается, а реактивный момент гасится на накидном рычаге 3, поскольку момент между накидным рычагом 3 и стаканом 2 и, соответственно, между последним и оборудованием 12 больше суммы моментов тре- ния в резьбе и по торцу опорной гайки 21, так как средний диаметр DCp опорного стакана 2 больше среднего диаметра dcp опорной поверхности торца опорной гайки 21 при одинаковой силе трения. После затяжки опорной гайки 21 до необходимого усилия снимают рабочую головку 4 и затягивают крепежную гайку 20 дополнительной рабочей головкой 5, дополнительно нагружая при этом нижнюю часть резьбового стержня 18. Это нагружение производят до тех пор, пока моменты затяжки крепежной 20 и опорной 21 гаек не выравнятся. Далее за ручку 7 вынимают палец 6 из дополнительной рабочей головки 5, надевают на опорную гайку 21 перевернутую на 180° рабочую головку 4 и отвинчивают опорную гайку 21. После чего разбирают устройство в обратной последовательности.

Формула изобретения

1.Устройство для затяжки крупных резьбовых соединений, содержащее опорные гайку и стакан, расположенные на последнем рабочую головку, упорный элемент и шарнирно соединенный с ними привод, отличающееся тем, что, с целью расширения эксплуатационных возможностей, оно снабжено шарнирно связанной с приводом дополнительной рабочей головкой, представляющей собой храповой механизм, включающий корпус и храповое колесо для взаимодействия с гайкой резьбового соединения, а упорный элемент выполнен в виде накидного рычага и установлен между торцами опорных гайки и стакана.

2.Устройство по п. 1, отличающее- с я тем, что оси опорного стакана и корпуса храпового механизма смещены относительно оси храпового колеса в одну сторону.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для затяжки крупных резьбовых соединений | 1981 |

|

SU969509A1 |

| Рычажный гайковерт для затяжки крупных резьбовых соединений | 1980 |

|

SU867633A1 |

| Способ сборки резьбового соединения | 1988 |

|

SU1641600A1 |

| СПОСОБ РАБОТЫ С КРУПНОГАБАРИТНЫМИ БОЛТОВЫМИ СОЕДИНЕНИЯМИ ОПОРНО-ПОВОРОТНОГО КРУГА БАШЕННОГО КРАНА В СТЕСНЕННЫХ УСЛОВИЯХ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2005 |

|

RU2281908C1 |

| Гайковерт для резьбовых элементов фланцевых соединений | 1975 |

|

SU604670A1 |

| Гайковерт | 1987 |

|

SU1551539A1 |

| Гидравлический рычажный ключ | 1980 |

|

SU925621A1 |

| Устройство для затяжки контргаек | 1986 |

|

SU1407786A1 |

| Устройство для измерения параметров резьбовых соединений | 1982 |

|

SU1045019A1 |

| Рычажной гайковерт | 1975 |

|

SU579132A1 |

Изобретение относится к механизации сборочных работ и может быть использовано в строительстве, машиностроении и других отраслях промышленности. Цель изобретения - расширение эксплуатационных возможностей. Рабочая головка 5 надевается на крепежную гайку 20, а рабочая головка 4 - на опорную гайку 21. После одновременной затяжки опорной гайки 21 и докручивания крепежной гайки 20 осуществляют дополнительную затяжку крепежной гайки 20, при этом рабочую головку 4 отсоединяют от при вода 1 и снимают с опорной гайки 21, а сила затяжки от опорной гайки 21 передается через накидной рычаг 3 и опорный стакан 2 на оборудование 12. После окончательной затяжки крепежной гайки 20 отвинчивают опорную гайку 21, используя устройство, в котором рабочая головка 4 перевернута на 180°. Для осуществления затяжки резьбового соединения, расположенного вблизи стенки оборудования 12, оси корпуса храпового механизма и опорного стакана 2 смещены относительно оси храпового колеса. 3 ил, со с

Фиг.

| Устройство для затяжки крупных резьбовых соединений | 1981 |

|

SU969509A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-02—Подача