1

(21)4493763/05

(22)11.10,88

(46) 07.05.91. Бюл, Р 17 (75) И.И.Малярекко

(53)678.057.94()

(56)Авторское свидетельство СССР W 703359, кл„ В 29 С 43/22, 1976.

(54)УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ЛЕНТОЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА

(57)Изобретение относится к поли- мерному машиностроению и может быть использовано для изготовления листов из термопластичных и термореактивных полимерных материалов. Цель изобре тения - предотвращение утечки теплоносителя. Для этого в устройстве, содержащем этажно расположенные приводные бесконечные транспортерные ленты, примыкающие к лентам верхнюю и нижнюю камеры давления, выполненные с полостями, сообщающимися между собой и с источником сжатой среды, и с пазами, расположенными по периметру полостей, полые манжеты и уплотнение, которые расположены в пазах камер, между полостями и пазами с уплотнениями выполнены дополнительные пазы и между пазами выполнены дренажные каналы, а в дополнительных пазах установлены дросселирующие элементы с полыми манжетами.4 ил.

SS

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования ленточного полимерного материала | 1988 |

|

SU1719236A1 |

| Устройство для непрерывного формования ленточного полимерного материала | 1988 |

|

SU1646884A1 |

| Устройство для формования ленточного полимерного материала | 1988 |

|

SU1523372A1 |

| Устройство для непрерывного изготовления изделий из полимерных материалов | 1976 |

|

SU703359A2 |

| Устройство для формования листов из полимерных материалов | 1984 |

|

SU1207785A1 |

| Радиально-поршневой насос | 1983 |

|

SU1163032A1 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

| Устройство для непрерывного изготовления изделий из полимерных материалов | 1977 |

|

SU672049A2 |

| Пневмогидравлическая рессора | 1988 |

|

SU1631209A1 |

| ДРЕНАЖНЫЙ ПИРОТЕХНИЧЕСКИЙ КЛАПАН | 1997 |

|

RU2115052C1 |

Изобретение относится к области полимерного машиностроения и может быть использовано для изготовления листов из термопластичных и термореактивных полимерных материалов.

Цель изобретения - предотвращение утечки теплоносителя.

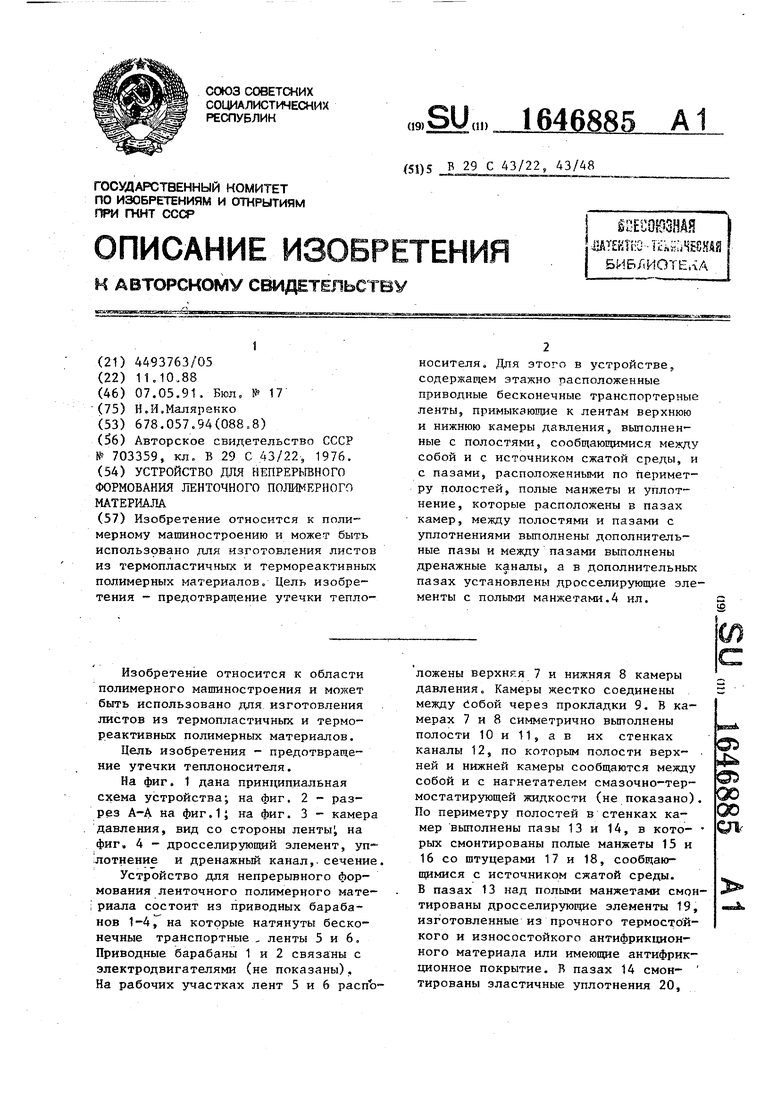

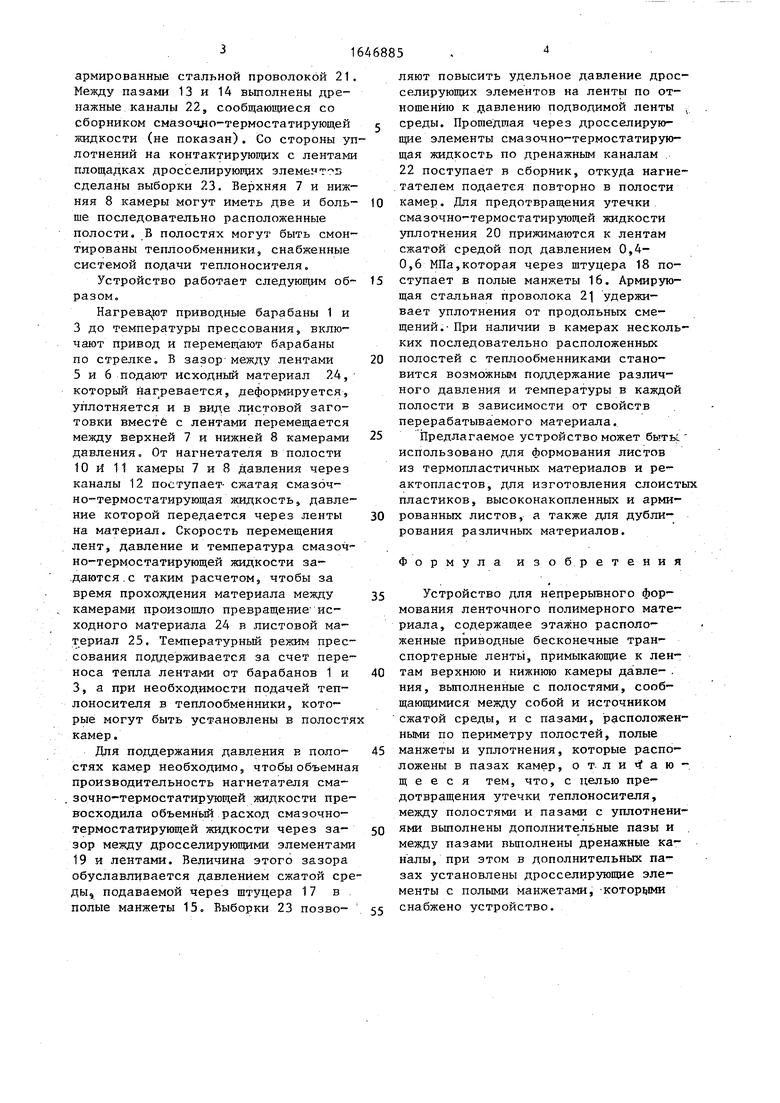

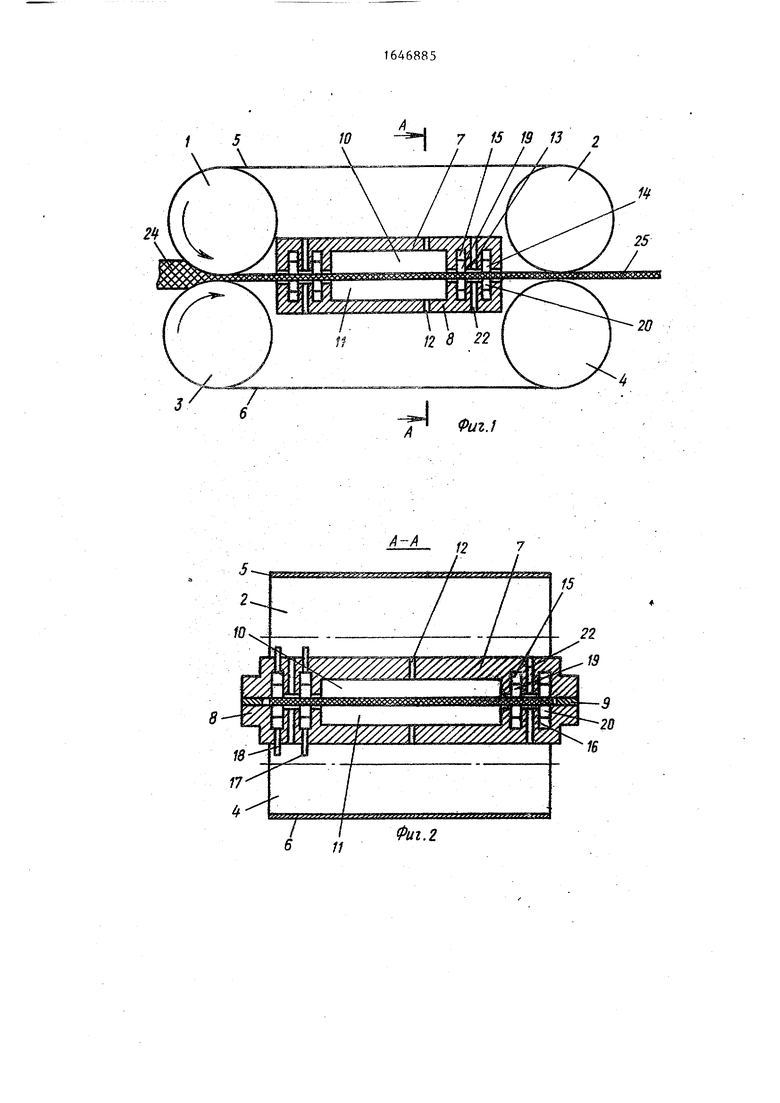

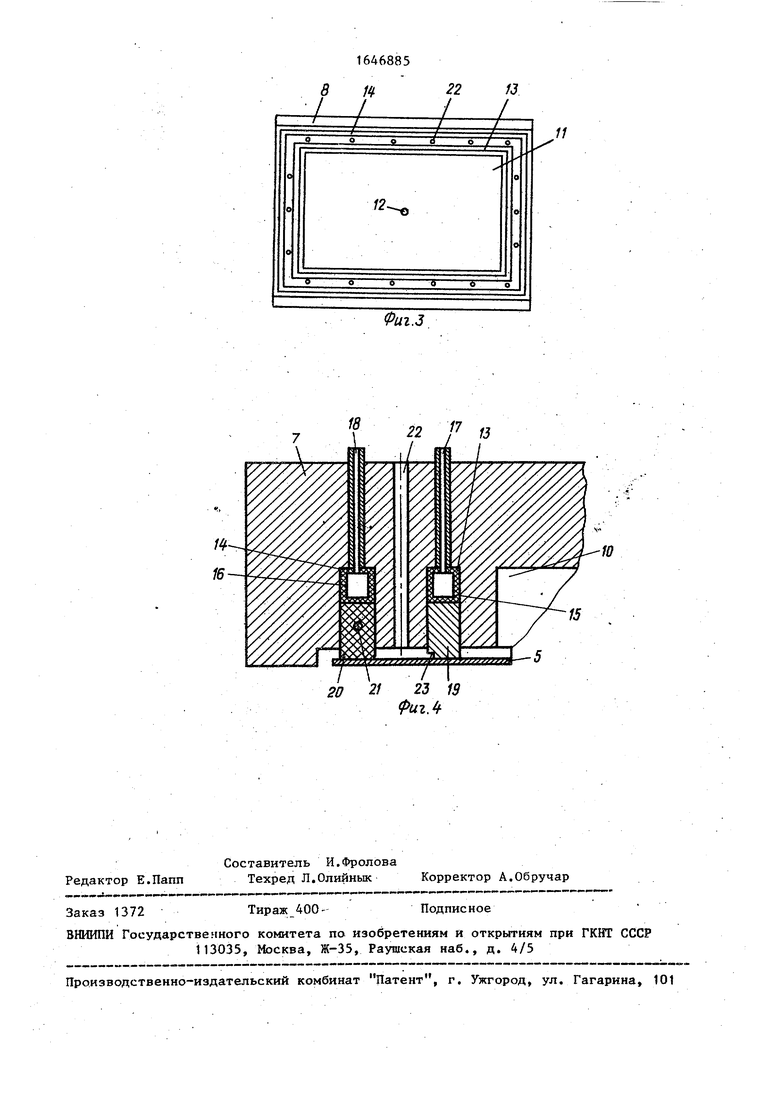

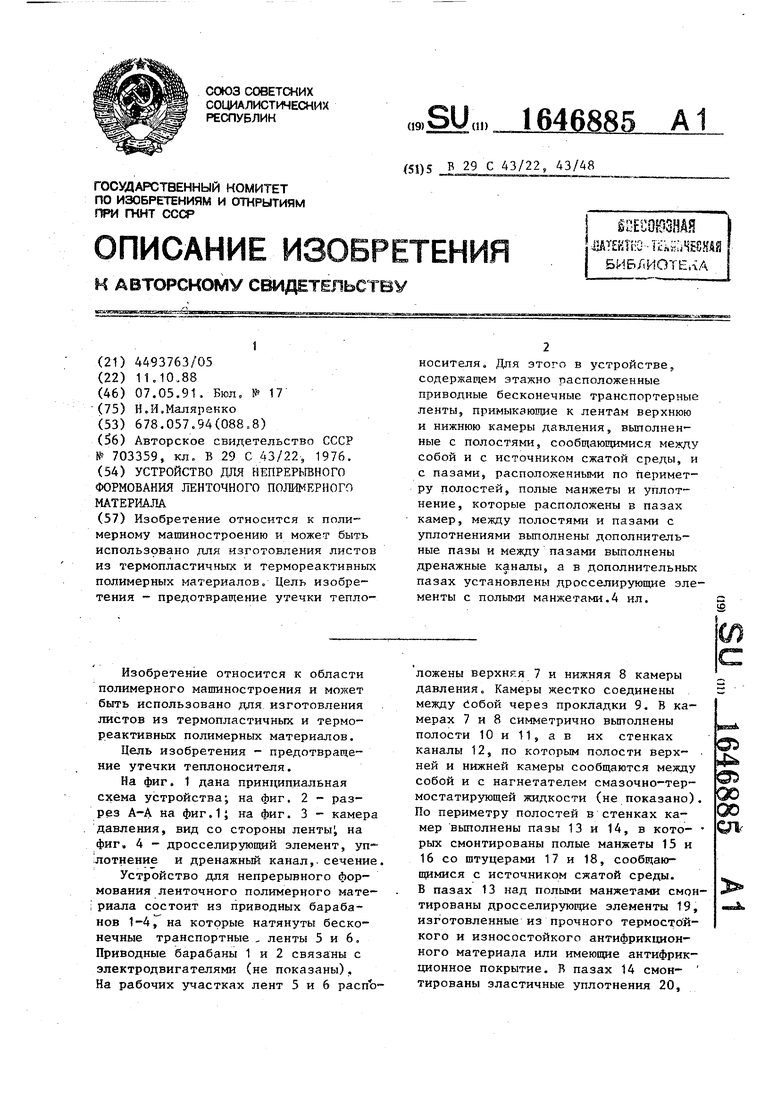

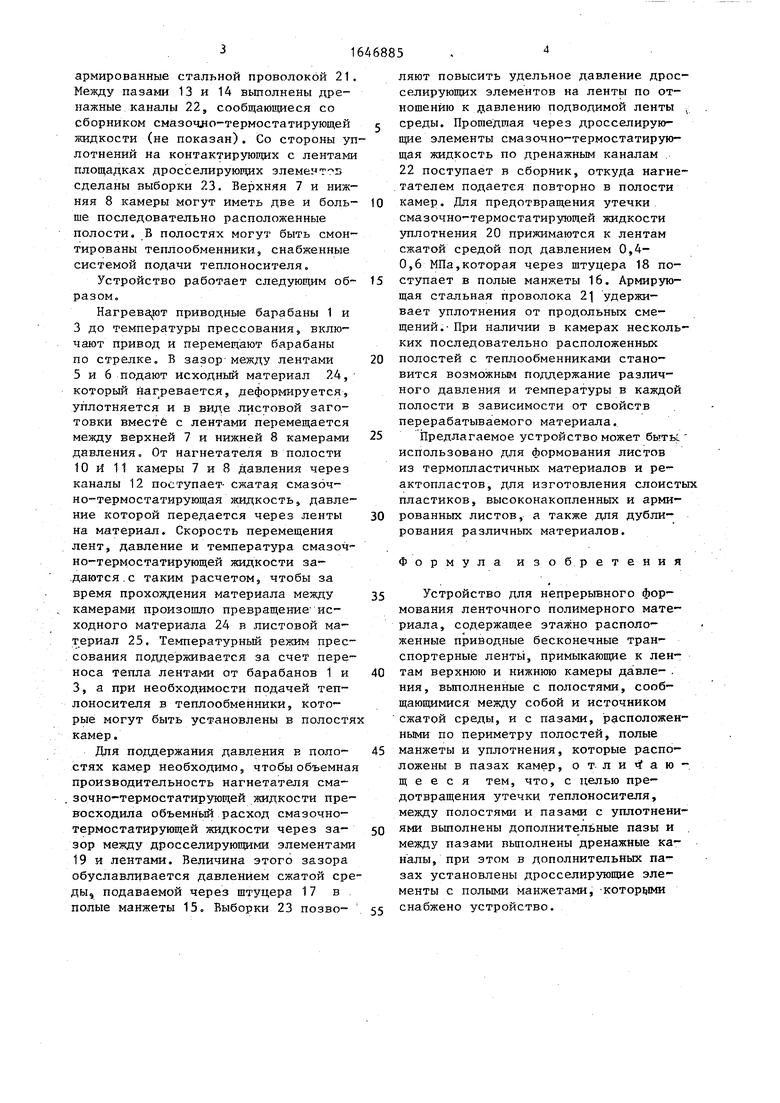

На фиг. 1 дана принципиальная схема устройства; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - камера давления, вид со стороны ленты;, на фиг, 4 - дросселирующий элемент, уплотнение и дренажный канал, сечение.

Устройство для непрерывного формования ленточного полимерного материала состоит из приводных барабанов 1-4 Г на которые натянуты бесконечные транспортные „ ленты 5 и 6, Приводные барабаны 1 и 2 связаны с электродвигателями (не показаны), На рабочих участках лент 5 и 6 расположены верхнгя 7 и нижняя 8 камеры давления. Камеры жестко соединены между собой через прокладки 9. В камерах 7 и 8 симметрично выполнены полости 10 и 11, а в их стенках каналы 12, по которым полости верхней и нижней камеры сообщаются между собой и с нагнетателем смазочно-тер- мостатирующей жидкости (не показано). По периметру полостей в стенках камер выполнены пазы 13 и 14, в кото- рых смонтированы полые манжеты 15 и 16 со штуцерами 17 и 18, сообщающимися с источником сжатой среды. В пазах 13 над полыми манжетами смонтированы дросселирующие элементы 19, изготовленные из прочного термостойкого и износостойкого антифрикционного материала или имеющие антифрикционное покрытие. В пазах 14 смон- тированы эластичные уплотнения 20,

оэ

00

армированные стальной проволокой 21. Между пазами 13 и 14 выполнены дренажные каналы 22, сообщающиеся со сборником смазочно-термостатирующей жидкости (не показан). Со стороны уплотнений на контактирующих с лентами площадках дросселирующих элементов сделаны выборки 23. Верхняя 7 и нижняя 8 камеры могут иметь две и боль- ше последовательно расположенные полости. В полостях могут быть смонтированы теплообменники, снабженные системой подачи теплоносителя.

Устройство работает следующим об разом.

Нагревают приводные барабаны 1 и 3 до температуры прессования, включают привод и перемещают барабаны по стрелке, В зазор между лентами 5 и 6 подают исходный материал 24, который нагревается, деформируется, уплотняется и в виде листовой заготовки вместе с лентами перемещается между верхней 7 и нижней 8 камерами давления. От нагнетателя в полости 10 и 11 камеры 7 и 8 давления через каналы 12 поступает сжатая смазоч- но-термостатирующая жидкость, давление которой передается через ленты на материал. Скорость перемещения лент, давление и температура смазочно-термостатирующей жидкости задаются с таким расчетом, чтобы за время прохождения материала между камерами произошло превращение исходного материала 24 в листовой материал 25. Температурный режим прессования поддерживается за счет переноса тепла лентами от барабанов 1 и 3, а при необходимости подачей теплоносителя в теплообменники, которые могут быть установлены в полостя камер.

Для поддержания давления в поло- стях камер необходимо, чтобы объемная производительность нагнетателя смазочно-термостатирующей жидкости превосходила объемный расход смазочно- термостатирующей жидкости через за- зор между дросселирующими элементами 19 и лентами. Величина этого зазора обуславливается давлением сжатой сре дьц подаваемой через штуцера 17 в полые манжеты 15. Выборки 23 позво-

ляют повысить удельное давление дросселирующих элементов на ленты по отношению к давлению подводимой ленты среды. Прошедшая через дросселирующие элементы смазочно-термостатирую- щая жидкость по дренажным каналам 22 поступает в сборник, откуда нагнетателем подается повторно в полости камер. Для предотвращения утечки смазочно-термостатирующей жидкости уплотнения 20 прижимаются к лентам сжатой средой под давлением 0,4- 0,6 МПа,которая через штуцера 18 поступает в полые манжеты 16. Армирующая стальная проволока 2 удерживает уплотнения от продольных смещений. При наличии в камерах нескольких последовательно расположенных полостей с теплообменниками становится возможным поддержание различного давления и температуры в каждой полости в зависимости от свойств перерабатываемого материала.

Предлагаемое устройство может быть: использовано для формования листов из термопластичных материалов и ре- актопластов, для изготовления слоист пластиков, высоконакопленных и армированных листов, а также для дублирования различных материалов.

Формула изобретения

Устройство для непрерывного формования ленточного полимерного материала, содержащее этажно расположенные приводные бесконечные транспортерные ленты, примыкающие к лентам верхнюю и нижнюю камеры давления, выполненные с полостями, сообщающимися между собой и источником сжатой среды, и с пазами, расположенными по периметру полостей, полые манжеты и уплотнения, которые расположены в пазах камер, отливающееся тем, что, с целью предотвращения утечки теплоносителя, между полостями и пазами с уплотнениями выполнены дополнительные пазы и между пазами выполнены дренажные каналы, при этом в дополнительных пазах установлены дросселирующие элементы с полыми манжетами, которыми снабжено устройство.

tn

Ч) I4i

t-o

I 20

15

-5

21 23 19 ФигЛ

Авторы

Даты

1991-05-07—Публикация

1988-10-11—Подача