Изобретение относится к металлургии, в частности к выплавке, раскислению и разливке (на слитки) стали.

Цель изобретения -г-улучшение качества металла.

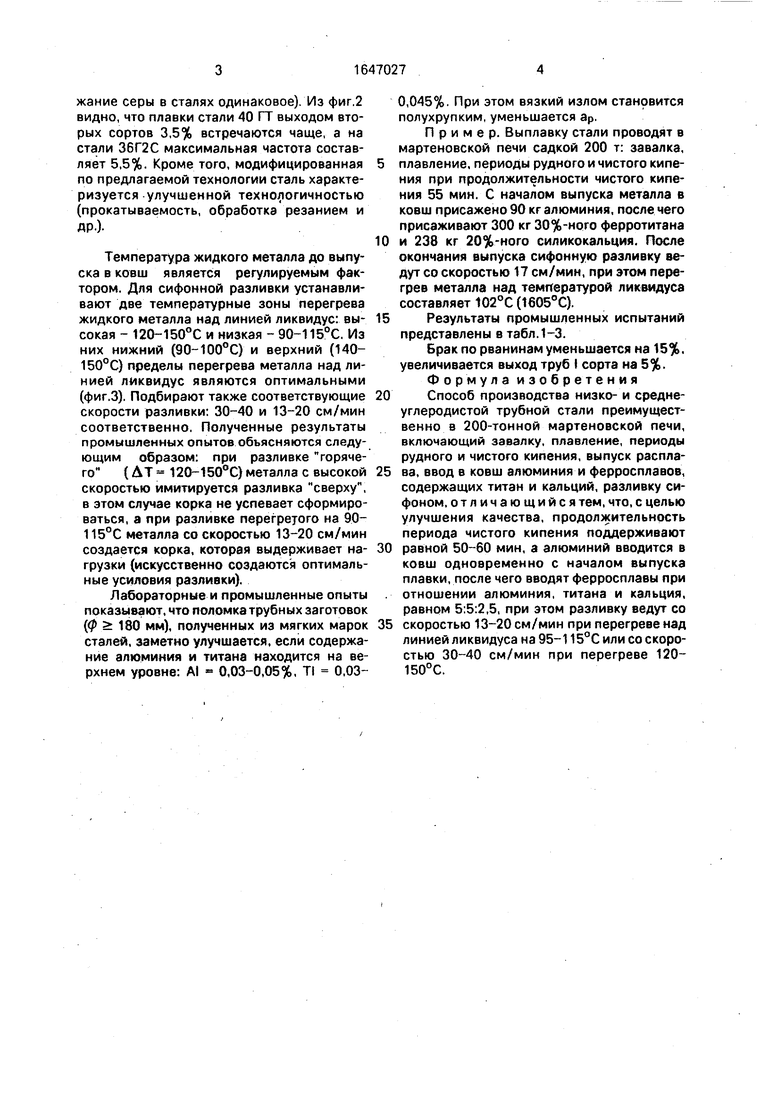

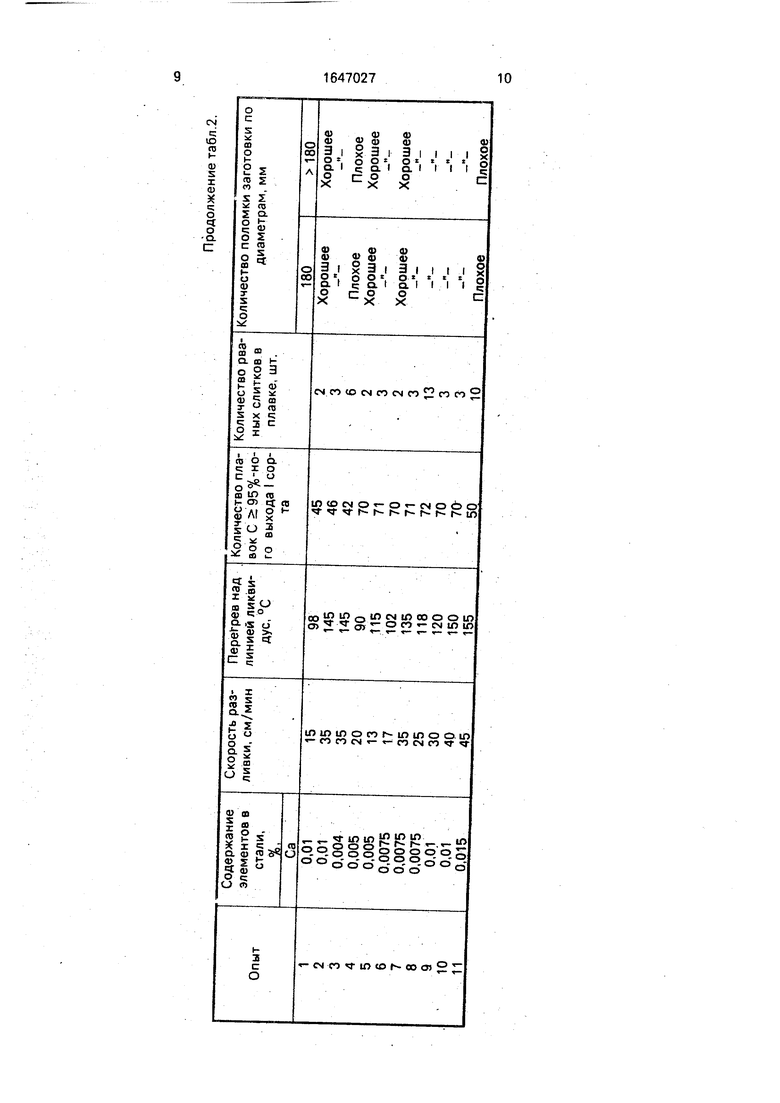

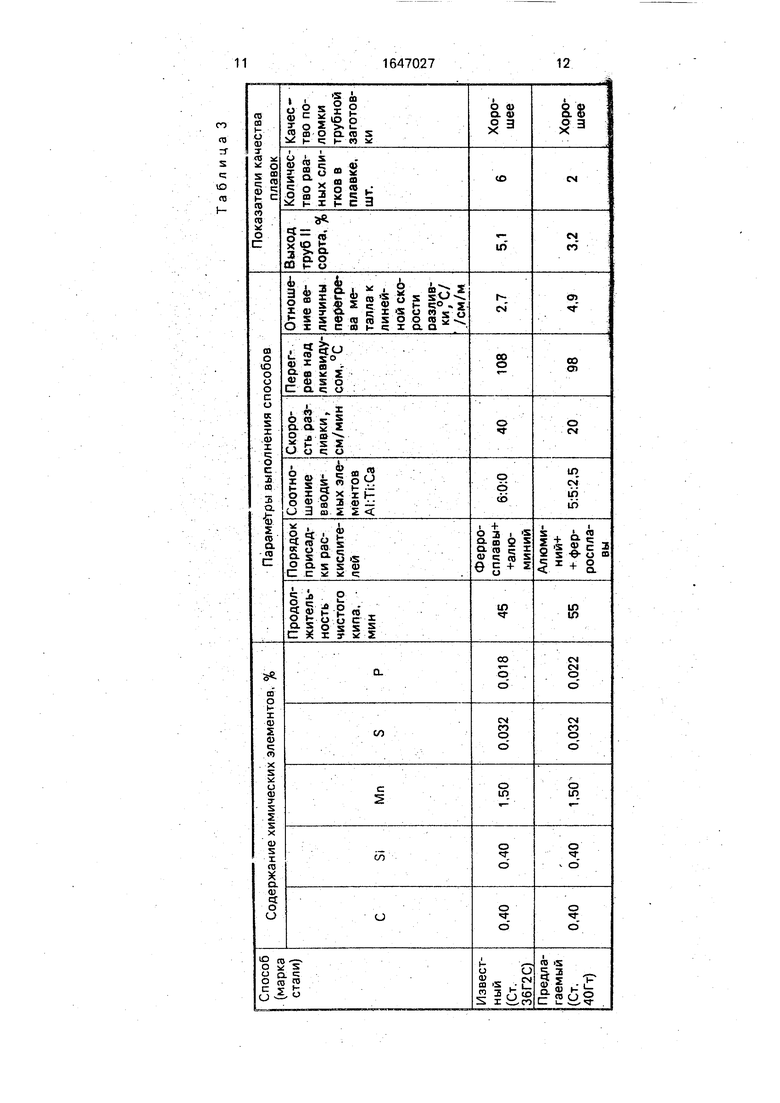

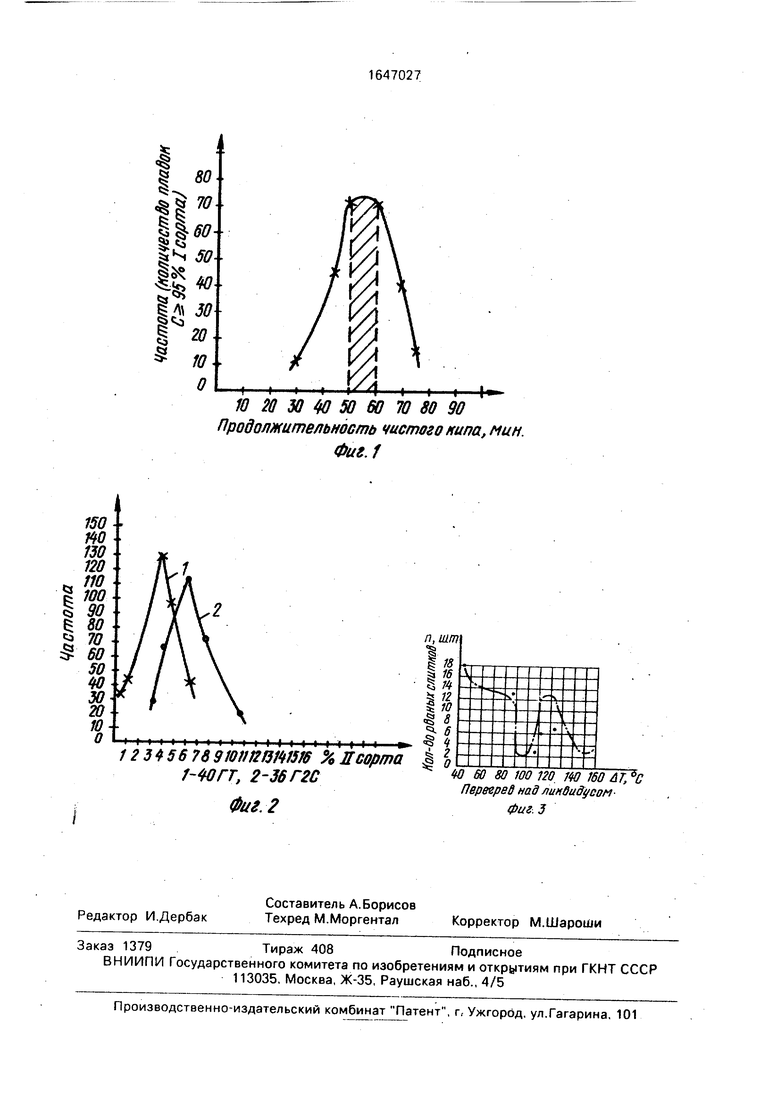

На фиг. 1-3 представлены графики, характеризующие способ.

Состояние металла перед раскислением в основном определяется общим химическим составом и температурой металла. Состояние металла перед раскислением, по части содержания и распределения окислов и других неметаллических включений, является почти неконтролируемым, поэтому дегазация ванны посредством чистого кила в течение 50-60 мин является обязательным процессом для получения качественного металла. При меньшей или большей продолжительности этого процесса качество металла ухудшается (фиг.1).

Для управления процессом кристаллизации применяют следующий порядок: по возможности металл выпускают без предварительного раскисления, раскисление начи- нают присаживанием в ковш всего необходимого количества алюминия. Под влиянием струи металла алюминий любого размера плавится, что приводит к эффекту раскисления жидким алюминием. Последующее одновременное присаживание всех раскислителей и модификаторов способствует их использованию по назначению.

Предлагаемое соотношение алюминия, титана и кальция обеспечивает лучшее строение слитка и, как следствие, повышение выхода годного металла и первого сорта (фиг. 2). Получают отпечатки по Бауману двух марок сталей 36Г2С и 40ГТ: первая раскислена по существующей технологии, а вторая - по предлагаемой. Последняя характеризуется лучшим строением слитка (содерСХ

Јь VI О Ю sj

жание серы в сталях одинаковое). Из фиг.2 видно, что плавки стали 40 ГТ выходом вторых сортов 3,5% встречаются чаще, а на стали 36Г2С максимальная частота составляет 5,5%. Кроме того, модифицированная по предлагаемой технологии сталь характеризуется улучшенной технологичностью (прокатываемость, обработка резанием и ДР-)Температура жидкого металла до выпуска в ковш является регулируемым фактором. Для сифонной разливки устанавливают две температурные зоны перегрева жидкого металла над линией ликвидус: высокая - 120-150°С и низкая - 90-115°С. Из них нижний (90-100°С) и верхний (140- 150°С) пределы перегрева металла над линией ликвидус являются оптимальными (фиг.З). Подбирают также соответствующие скорости разливки: 30-40 и 13-20 см/мин соответственно. Полученные результаты промышленных опытов объясняются следующим образом: при разливке горячего (ДТ 120-150°С) металла с высокой скоростью имитируется разливка сверху, в этом случае корка не успевает сформироваться, а при разливке перегретого на 90- 115°С металла со скоростью 13-20 см/мин создается корка, которая выдерживает нагрузки (искусственно создаются оптимальные усиловия разливки).

Лабораторные и промышленные опыты показывают, что поломка трубных заготовок (ф 180 мм), полученных из мягких марок сталей, заметно улучшается, если содержание алюминия и титана находится на верхнем уровне: AI 0,03-0,05%, TI 0,030,045%. При этом вязкий излом становится полухрупким, уменьшается ар.

Пример. Выплавку стали проводят в мартеновской печи садкой 200 т: завалка,

плавление, периоды рудного и чистого кипения при продолжительности чистого кипения 55 мин. С началом выпуска металла в ковш присажено 90 кг алюминия, после чего присаживают 300 кг 30%-ного ферротитана

и 238 кг 20%-ного силикокальция. После окончания выпуска сифонную разливку ведут со скоростью 17 см/мин, при этом перегрев металла над температурой ликвидуса составляет 102°С (1605°С).

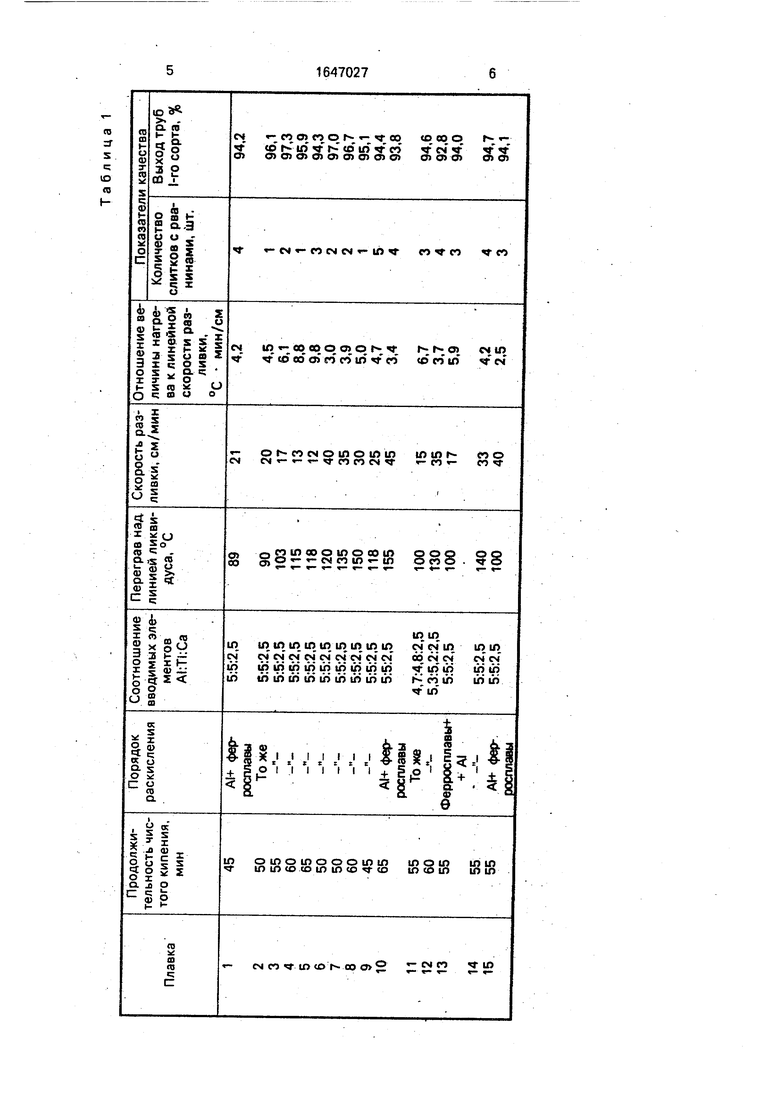

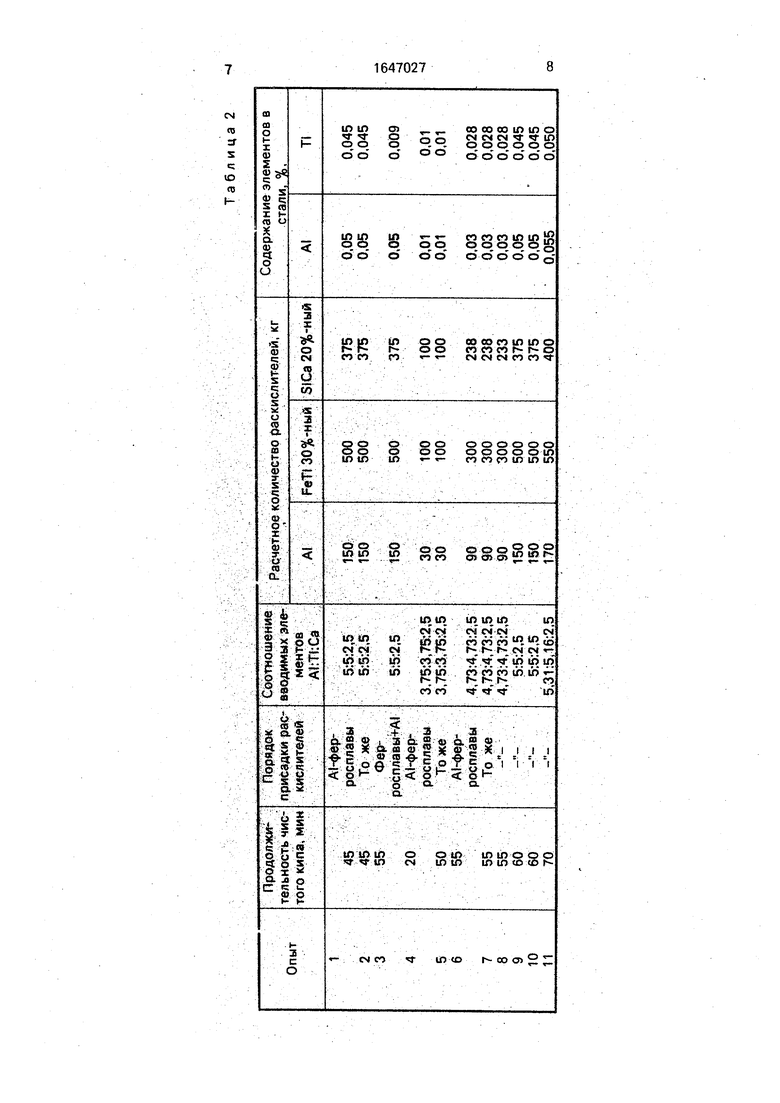

Результаты промышленных испытаний представлены в табл. 1-3.

Брак по рванинам уменьшается на 15%, увеличивается выход труб I сорта на 5%. Формула изобретения

Способ производства низко- и средне- углеродистой трубной стали преимущественно в 200-тонной мартеновской печи, включающий завалку, плавление, периоды рудного и чистого кипения, выпуск расплава, ввод в ковш алюминия и ферросплавов, содержащих титан и кальций, разливку сифоном, отличающийся тем, что, с целью улучшения качества, продолжительность периода чистого кипения поддерживают

равной 50-60 мин, а алюминий вводится в

ковш одновременно с началом выпуска

плавки, после чего вводят ферросплавы при

отношении алюминия, титана и кальция,

равном 5:5:2,5, при этом разливку ведут со

скоростью 13-20 см/мин при перегреве над линией ликвидуса на 95-115°С или со скоростью 30-40 см/мин при перегреве 120- 150°С.

ет

-С.

j о

NJ

J

О)

-С

j о го -J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ производства азотсодержащей штамповой стали | 1985 |

|

SU1261964A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2555304C1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| Способ производства непрерывно-литой подшипниковой стали | 1988 |

|

SU1696492A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

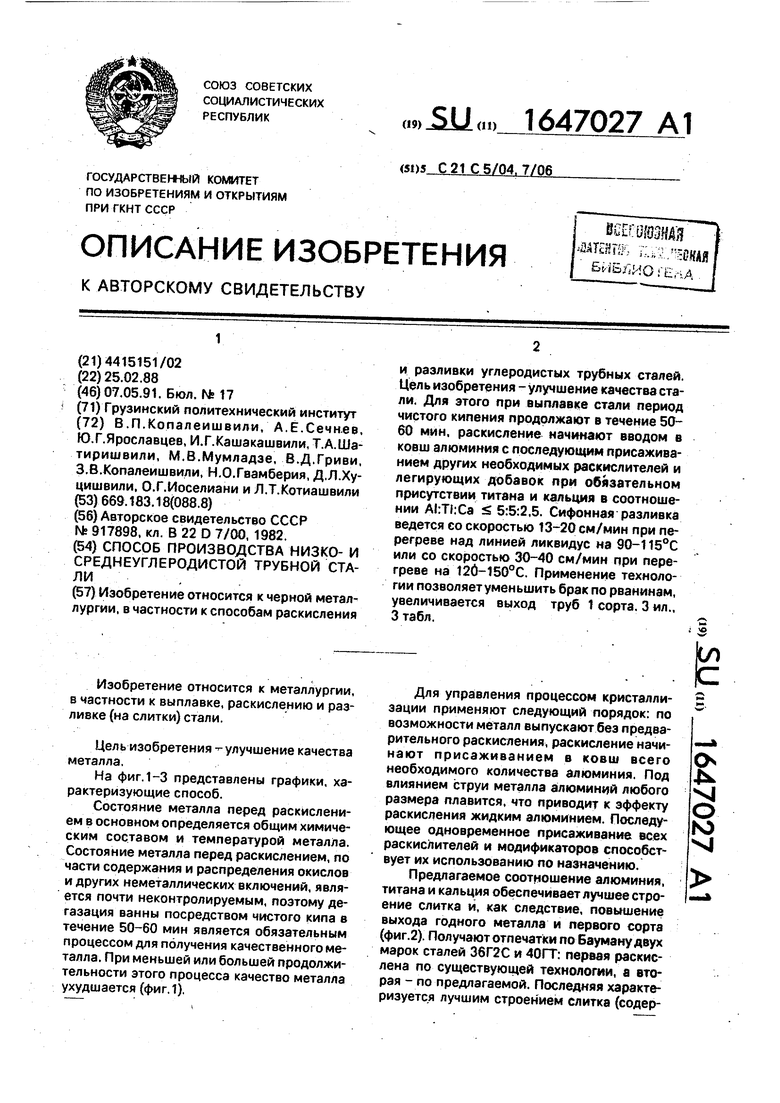

Изобретение относится к черной металлургии, в частности к способам раскисления и разливки углеродистых трубных сталей. Цель изобретения - улучшение качества стали. Для этого при выплавке стали период чистого кипения продолжают в течение 50- 60 мин, раскисление начинают вводом в ковш алюминия с последующим присажива- нием других необходимых раскислителей и легирующих добавок при обязательном присутствии титана и кальция в соотношении AI:Ti:Ca Ј 5:5:2,5. Сифонная разливка ведется со скоростью 13-20 см/мин при перегреве над линией ликвидус на 90-115°С или со скоростью 30-40 см/мин при перегреве на 12Й-150°С. Применение технологии позволяет уменьшить брак по рванинам, увеличивается выход труб 1 сорта. 3 ил., 3 табл.

Ю 20 30 40 50 60 70 80 90 Продолжительность чистого кипа, мин. Фиг.1

| Способ разливки металла | 1979 |

|

SU917898A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-07—Публикация

1988-02-25—Подача