Изобретение относится к электротехнике, а именно к технологии формования жестких катушек электрических машин.

Цель изобретения - повышение технологичности и улучшения качества путем формования катушки в два этапа.

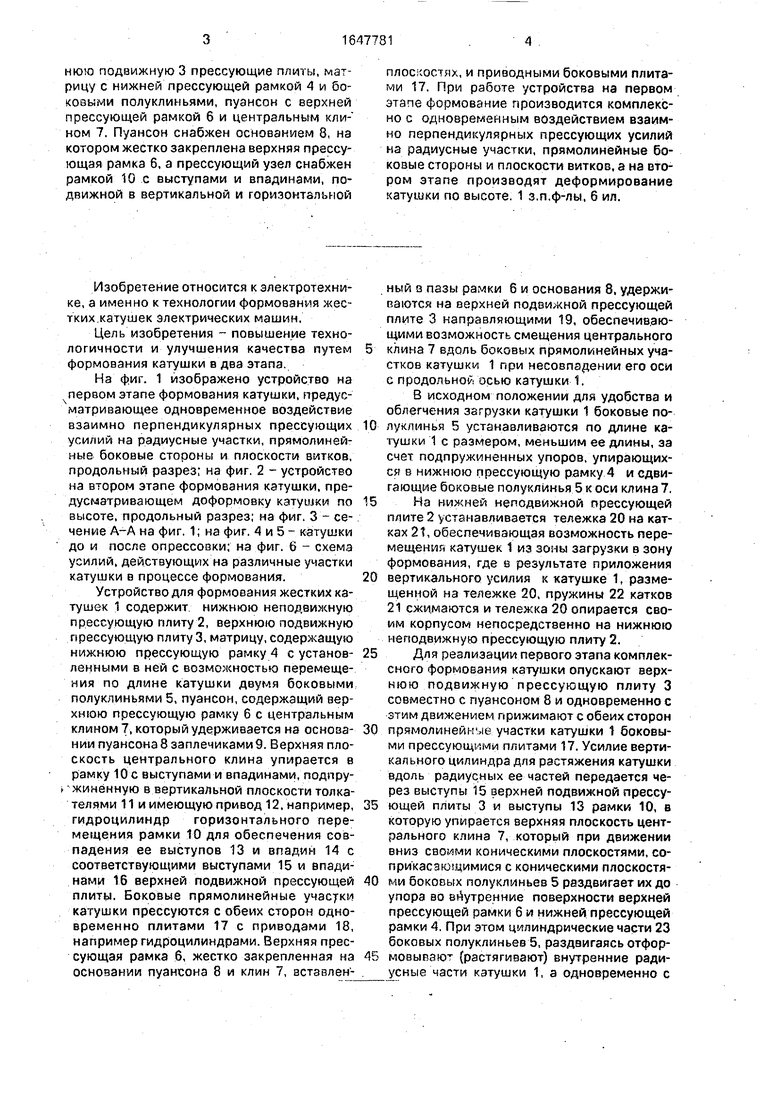

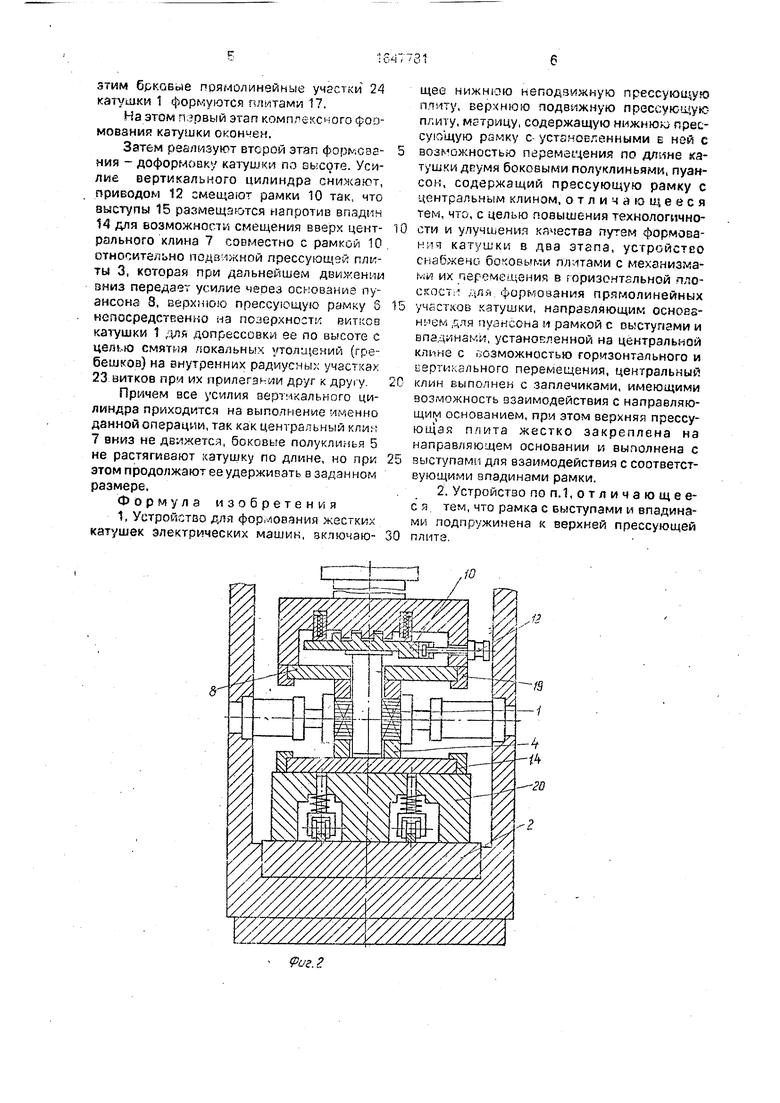

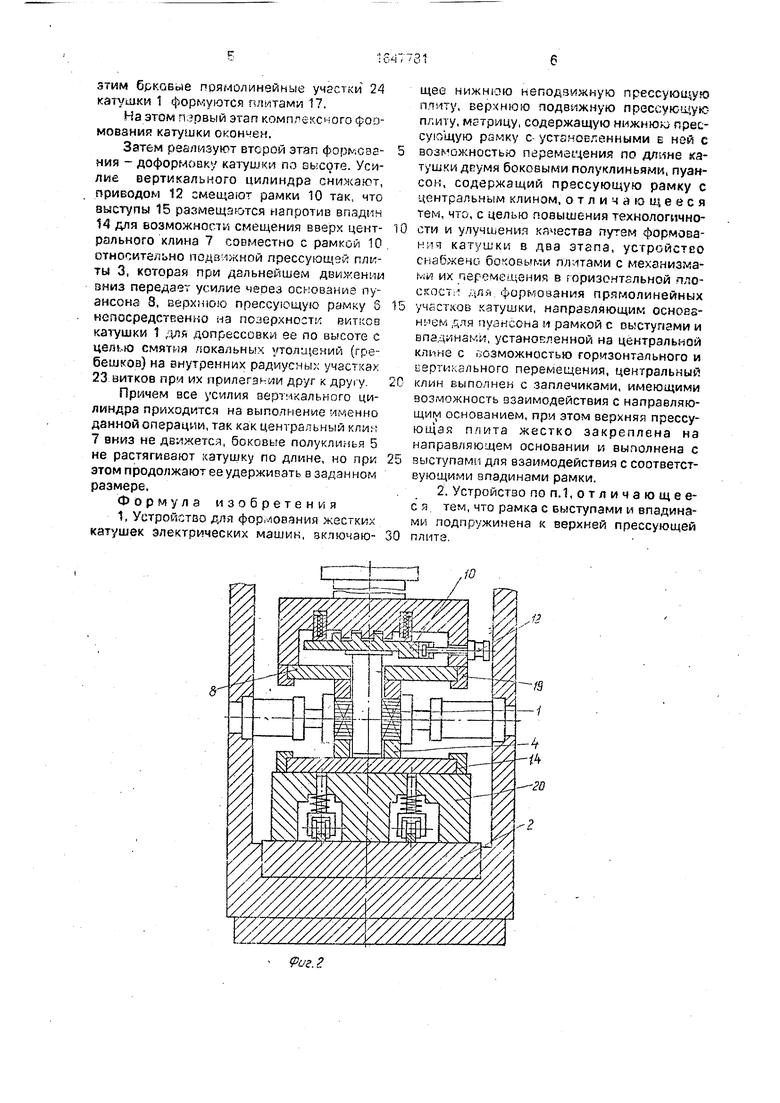

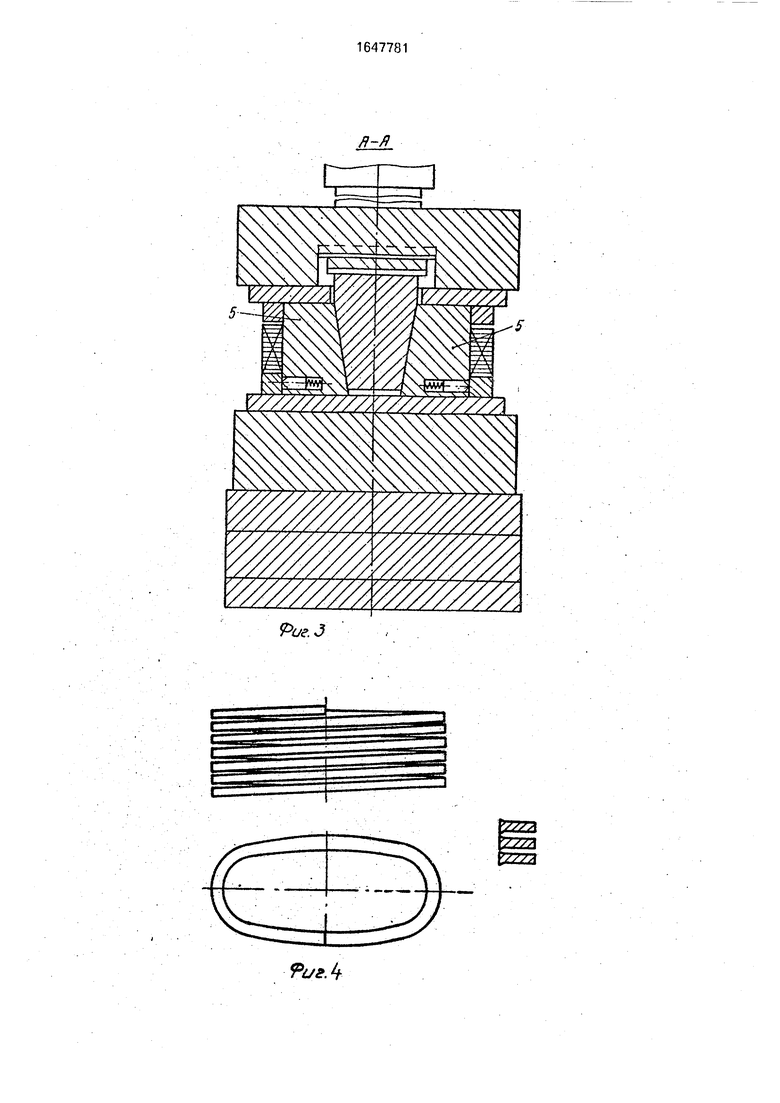

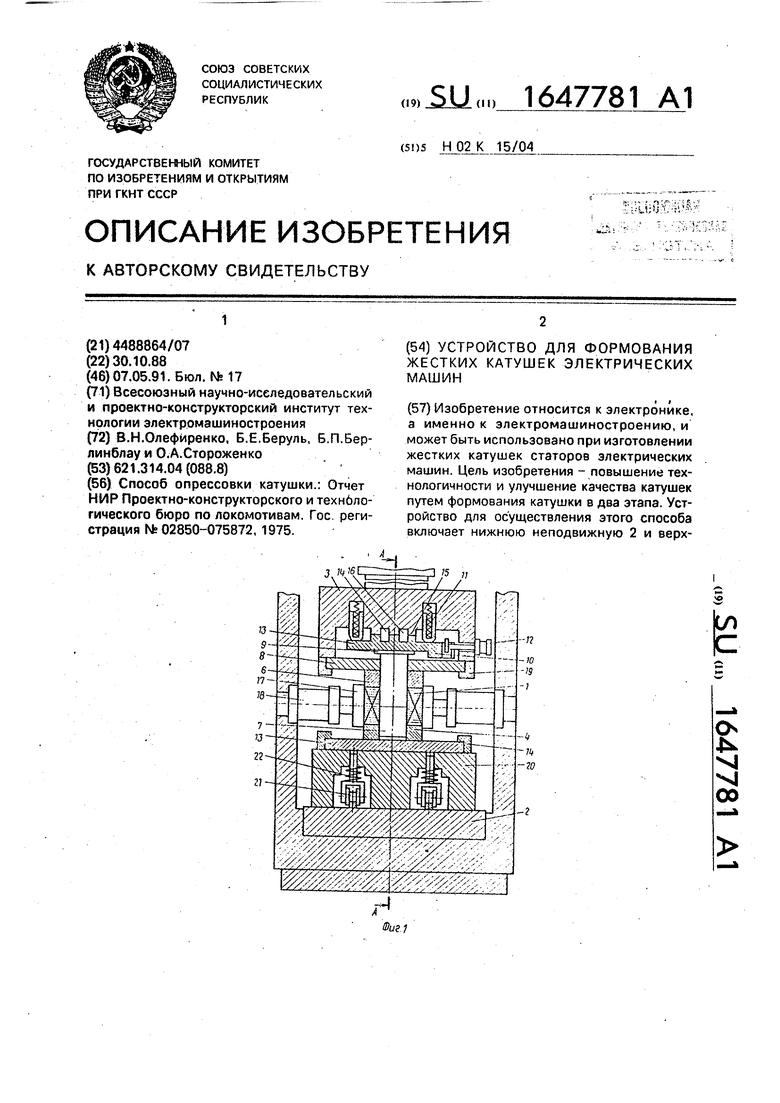

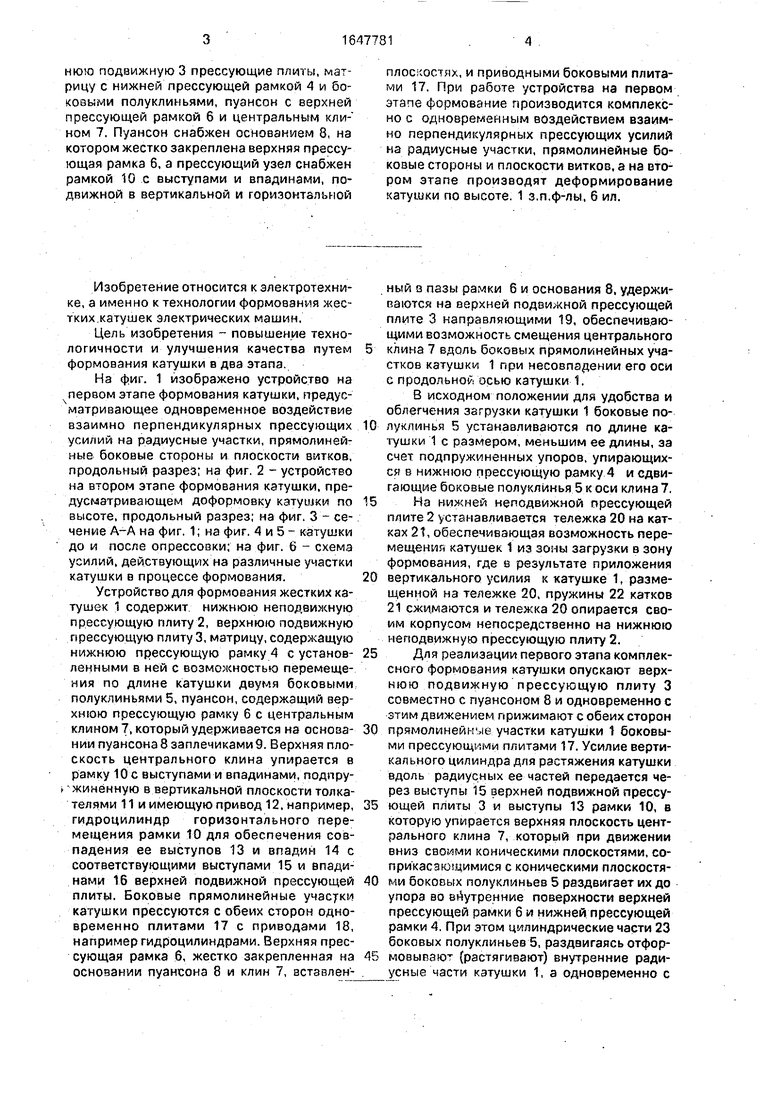

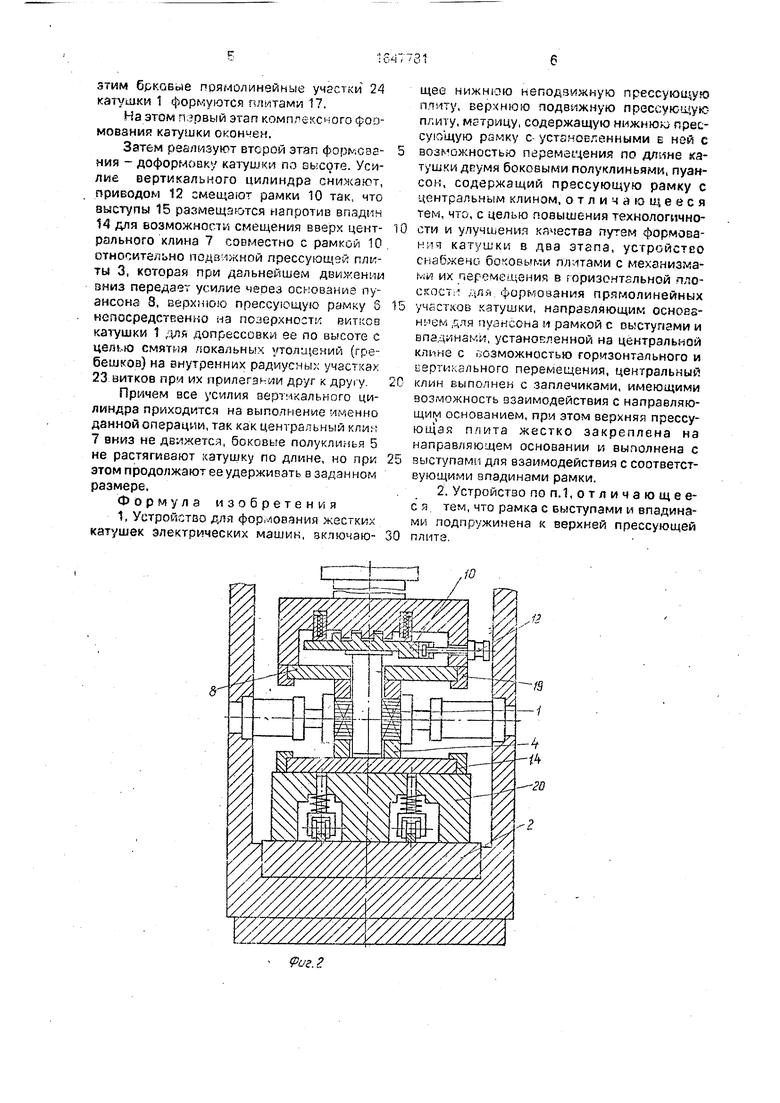

На фиг. 1 изображено устройство на первом этапе формования катушки, предусматривающее одновременное воздействие взаимно перпендикулярных прессующих усилий на радиусные участки, прямолинейные боковые стороны и плоскости витков, продольный разрез; на фиг. 2 - устройство на втором этапе формования катушки, предусматривающем доформовку катушки по высоте, продольный разрез; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 и 5 - катушки до и после опрессовки; на фиг. 6 - схема усилий, действующих на различные участки катушки в процессе формования.

Устройство для формования жестких катушек 1 содержит нижнюю неподвижную прессующую плиту 2, верхнюю подвижную прессующую плиту 3, матрицу, содержащую нижнюю прессующую рамку 4 с установ- ленными в ней с возможностью перемещения по длине катушки двумя боковыми полуклиньями 5, пуансон, содержащий верхнюю прессующую рамку 6 с центральным клином 7, который удерживается на основа- нии пуансона 8 заплечиками 9. Верхняя пло- скость центрального клина упирается в рамку 10с выступами и впадинами, подпру- жиненную в вертикальной плоскости толкателями 11 и имеющую привод 12, например, гидроцилиндр горизонтального перемещения рамки 10 для обеспечения совпадения ее выступов 13 и впадин 14 с соответствующими выступами 15 и впадинами 16 верхней подвижной прессующей плиты. Боковые прямолинейные участки катушки прессуются с обеих сторон одновременно плитами 17 с приводами 18, например гидроцилиндрами. Верхняя прессующая рамка б, жестко закрепленная на основании пуансона 8 и клин 7, вставленный а пазы рамки 6 и основания 8, удерживаются на верхней подвижной прессующей плите 3 направляющими 19, обеспечивающими возможность смещения центрального клина 7 вдоль боковых прямолинейных участков катушки 1 при несовпадении его оси с продольной осью катушки 1.

В исходном положении для удобства и облегчения загрузки катушки 1 боковые полуклинья 5 устанавливаются по длине катушки 1 с размером, меньшим ее длины, за счет подпружиненных упоров, упирающихся в нижнюю прессующую рамку 4 и сдвигающие боковые полуклинья 5 к оси клина 7.

На нижней неподвижной прессующей плите 2 устанавливается тележка 20 на катках 2Т, обеспечивающая возможность перемещения катушек 1 из зоны загрузки в зону формования, где е результате приложения вертикального усилия к катушке 1, размещенной на тележке 20, пружины 22 катков 21 сжимаются и тележка 20 опирается своим корпусом непосредственно на нижнюю неподвижную прессующую плиту 2.

Для реализации первого этапа комплексного формования катушки опускают верхнюю подвижную прессующую плиту 3 совместно с пуансоном 8 и одновременное этим движением прижимают с обеих сторон прямолинейнее участки катушки 1 боковыми прессующими плитами 17. Усилие вертикального цилиндра для растяжения катушки вдоль радиусных ее частей передается через выступы 15 верхней подвижной прессующей плиты 3 и выступы 13 рамки 10, в которую упирается верхняя плоскость центрального клина 7, который при движении вниз своими коническими плоскостями, соприкасающимися с коническими плоскостями боковых полуклиньев 5 раздвигает их до упора во внутренние поверхности верхней прессующей рамки 6 и нижней прессующей рамки 4. При этом цилиндрические части 23 боковых полуклиньев 5, раздвигаясь отфор- моеывают (растягивают) внутренние радиусные части катушки 1, а одновременно с

V

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК | 2005 |

|

RU2291017C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Штамп для отбортовки отверстий | 1986 |

|

SU1428494A1 |

| Штамп для изготовления полых изделий из листовой заготовки | 1968 |

|

SU266711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНОГО ГОФРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100120C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| ПРЕСС-ФОРМЫ ДЛЯ ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИ ПРЕСС-ФОРМЫ | 2006 |

|

RU2427464C2 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

Изобретение относится к электронике, а именно к электромашиностроению, и может быть использовано при изготовлении жестких катушек статоров электрических машин. Цель изобретения - повышение технологичности и улучшение качества катушек путем формования катушки в два этапа. Устройство для осуществления этого способа включает нижнюю неподвижную 2 и верх

Poe.J

Риг.Ь

Фиг. 5

П 2l{

ери г. 6

| Способ опрессовки катушки.: Отчет НИР Проектно-конструкторского и технбло- гического бюро по локомотивам | |||

| САМОПИШУЩИЙ ПРИБОР ДЛЯ ЗАПИСИ НАПРАВЛЕНИЯ И СИЛЫ ВЕТРА | 1925 |

|

SU2850A1 |

Авторы

Даты

1991-05-07—Публикация

1988-10-30—Подача