Изобретение относится к штампам для изготовления деталей из листовых заготовок вытяжкой. .;

Известны штампы для изготовления полых деталей из листовых заготовок, содержащие смонтированные на нижней и верхней плитах пуансон-матрицу, вырубной и вытяжной пуансоны.

Однако на известных штампах невозможно получать изделия с краевыми продольными пазами.

Предлагаемый штамп снабжен закрепленным на нижней плите концентрично вытяжному пуансону дополнительным пуансоном с пазами, имеющими режущие кромки и соответствующими по форме, расположению, и размерам пазам изготавливаемого изделия,а на верхней плите смонтирована соосно с дополнительньвд пуансоном дополнительная матрица, состоящая из взаимодействующих с соответствующими пазгими дополнительного пуансона неподвижной режущей вставки и размещенной внутри нее подвижной режущей вставки, имеющей возможность перемещения в осевом направлении навстречу движению вытяжного пуансона на величину, равную глубине вырубаемых ею пазов.

Такое конструктивное выполнение штампа обеспечивает получение на боковой поверхности изделий продольных пазов.

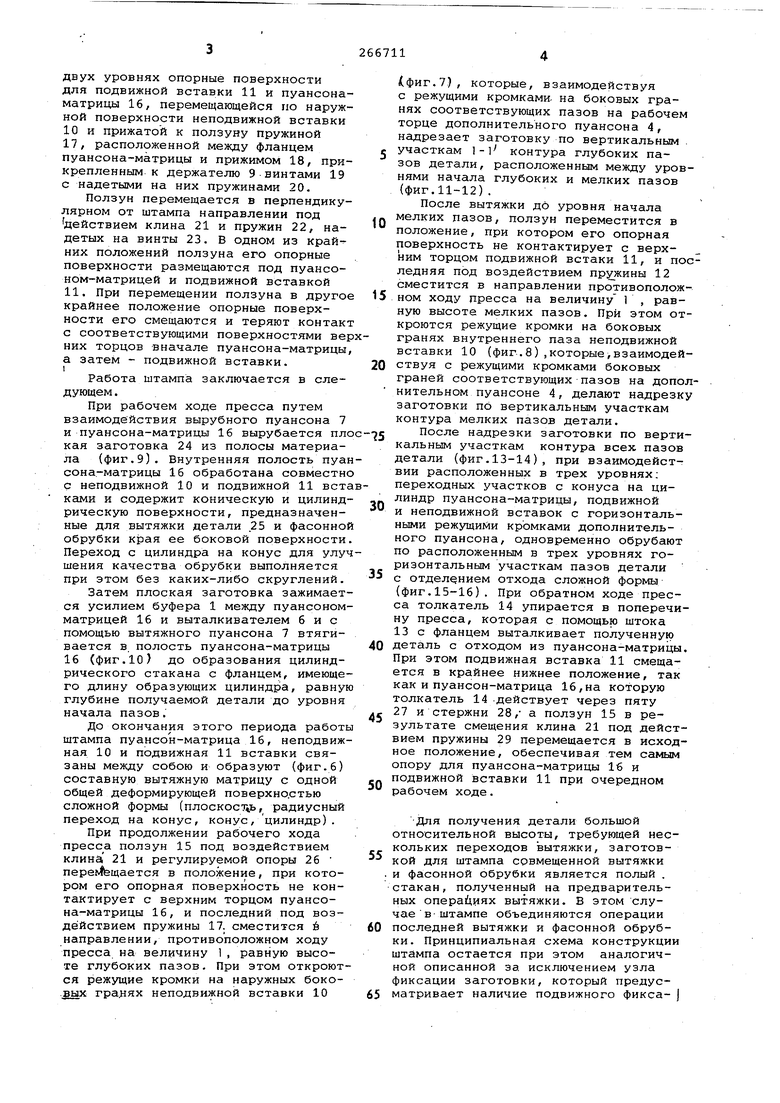

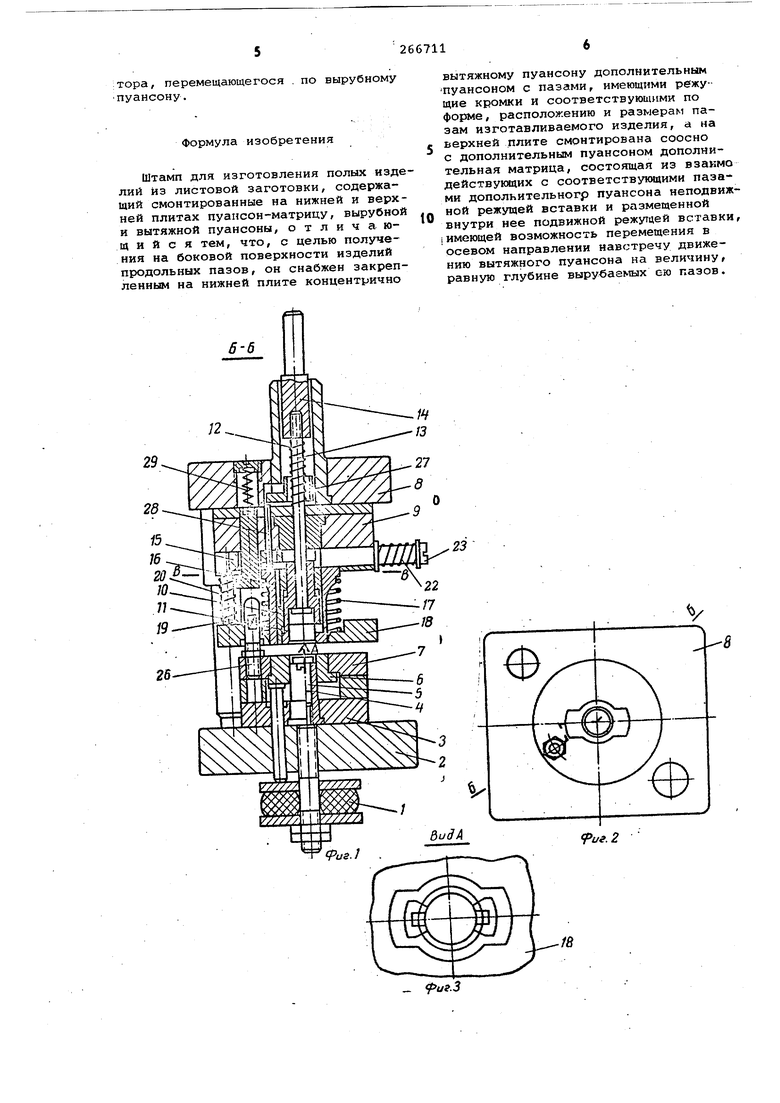

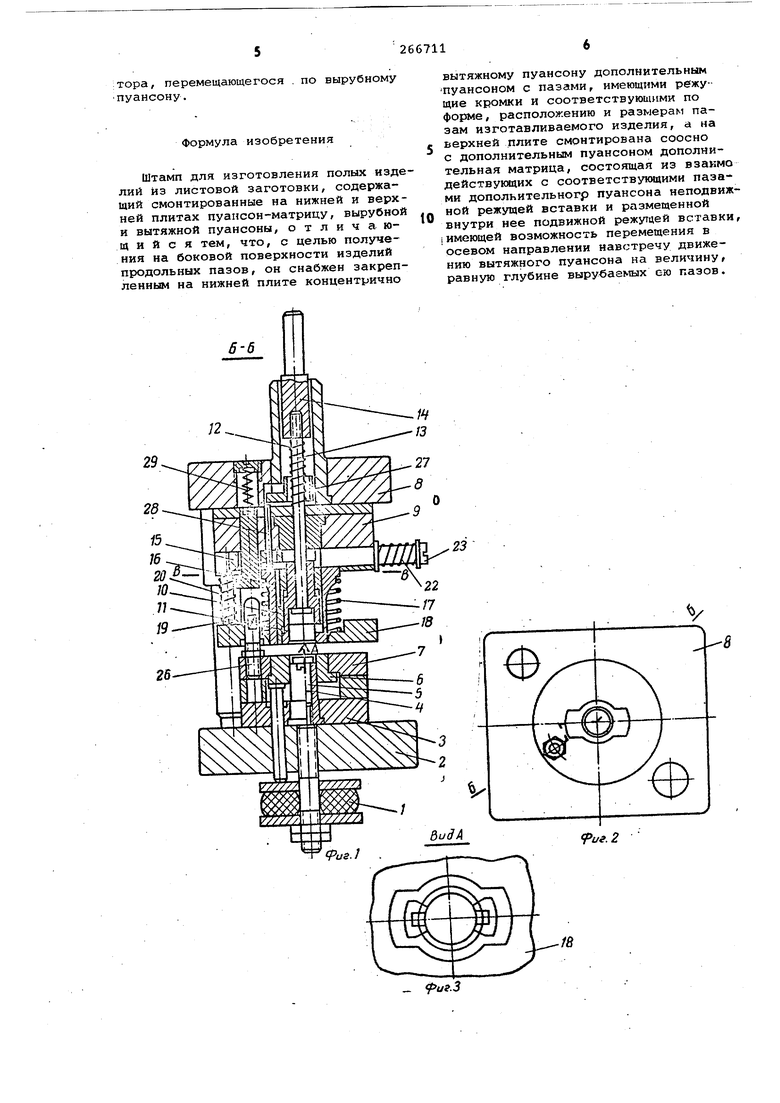

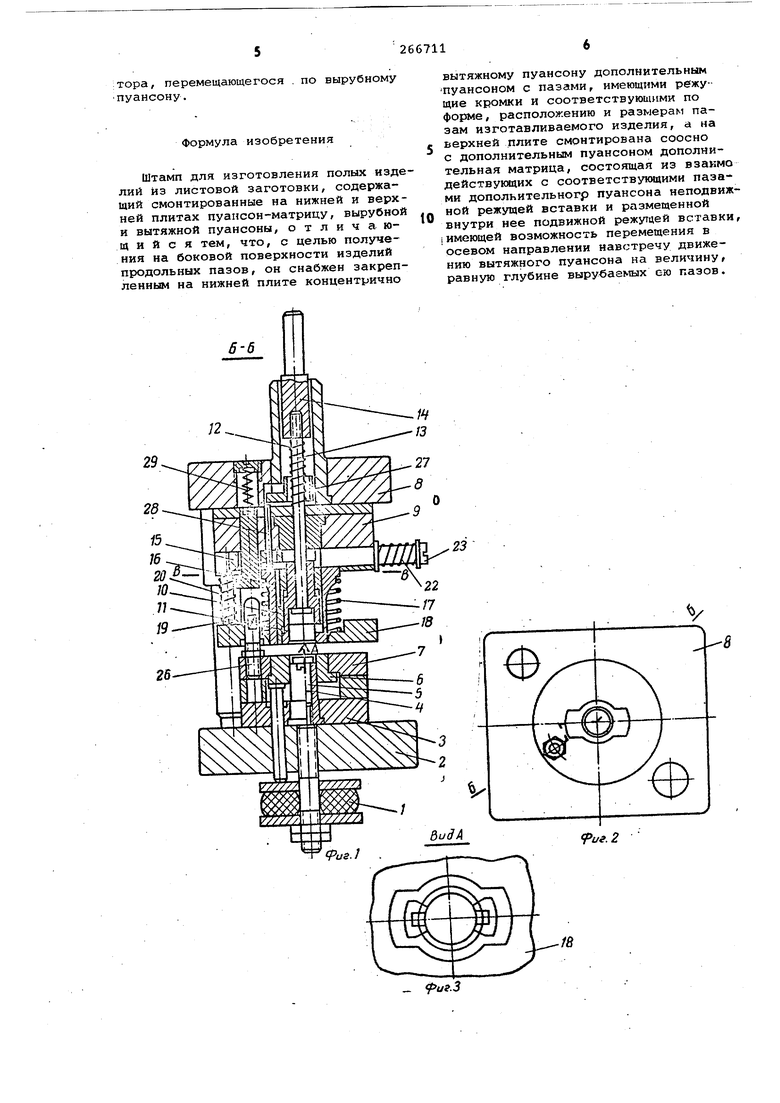

На фиг.1 изображен предлагаемый штамп, общий ВИД) на фиг.2 - то же, вид сверху, на фиг.З - вид по стрелке А фиг.1; на фиг.4 разрез по В-В фиг.1; на фиг.5 - деталь в двух про0екциях, общий вид на фиг.6-8 - схема расположения деформирующих поверхностей матрицы и пуансона для совмещенной вытяжки и фасонной обрубки; на фиг.9-17 - последователь5ность формоизменения заготовки при работе штампа.,

Штамп содержит буфер 1, закрепленный на нижней плите, -2 пуансонодержателем 3 дополнительный пуансон 4,

0 в котором крепится вытяжной пуансон 5. По дополнительному пуансону перемещается выталкиватель 6, размещенный в отверстии вырубного пуансона 7. На верхней плите 8 держате5лем 9 закреплена неподвижная вставка 10, внутри которой размещена подвижная вставка 11, верхний торец которой пружиной 12 посредством што-i ка 13 и толкателя 14,о прижат к ползуну 15, имеющему расположенные в

двух уровнях опорные поверхности для подвижной вставки 11 и пуансонаматрицы 16, перемещающейся по наружной поверхности неподвижной вставки 10 и прижатой к ползуну пружиной 17, расположенной между фланцем пуансона-матрицы и прижимом 18, прикрепленным к держателю 9 винтами 19 с надетыми на них пружинами 20.

Ползун перемещается в перпендикулярном от штампа направлении под действием клина 21 и пружин 22, надетых на винты 23. В одном из крайних положений ползуна его опорные поверхности размещаются под пуансоном-матрицей и подвижной вставкой 11. При перемещении ползуна в другое крайнее положение опорные поверхности его смещаются и теряют контакт с соответствующими поверхностями верних торцов вначале пуансона-матрицы,

а затем - подвижной вставки. I

Работа штампа заключается в следующем .

При рабочем ходе пресса путем взаимодействия вырубного пуансона 7 и пуансона-матрицы 16 вырубается плокая заготовка 24 из полосы материала (фиг.9). Внутренняя полость пуансона-матрицы 16 обработана совместно С неподвижной 10 и подвижной 11 встаками и содержит коническую и цилиндрическую поверхности, предназначенные для вытяжки детали 25 и фасонной обрубки края ее боковой поверхности. Переход с цилиндра на конус для улучшения качества обрубки выполняется при этом без каких-либо скруглений.

Затем плоская заготовка зажимается усилием буфера 1 между пуансономматрицей 16 и выталкивателем бис помощью вытяжного пуансона 7 втягивается в, полость пуансона-матрицы 16 (фиг.10) до образования цилиндрического стакана с фланцем, имеющего длину образующих цилиндра, равную глубине получаемой детали до уровня начала пазов.

До окончания этого периода работы штампа пуансон-матрица 16, неподвижная 10 и подвижная 11 вставки связаны между собою и образуют (фиг.6) составную вытяжную матрицу с одной общей деформирующей поверхно.стью сложной формы (ПЛОСКОСТ БГ, радиусный переход на конус, конус, цилиндр).

При продолжении рабочего хода пресса ползун 15 под воздействием клина, 21 и регулируемой опоры 26 пере 1Ьщается в положение, при котором его опорная поверхность не контактирует с верхним торцом пуансона-матрицы 16, и последний под воздействием пружины 17. сместится 6 направлении, противоположном ходу пресса на величину 1, равную высоте глубоких пазов. При этом откроются режущие кромки на наружных боко.вых гранях неподвижной вставки 10

1фиг.7), которые, взаимодействуя с режущими кромками, на боковых гранях соответствующих пазов на рабочем торце дополнительного пуансона 4, надрезает заготовку по вертикальным . j участкам контура глубоких пазов детали, расположенным между уровнями начала глубоких и мелких пазов (фиг.11-12).

После вытяжки до уровня начала

Q мелких пазов, ползун переместится в положение, при котором его опорная поверхность не контактирует с верхним торцом подвижной встаки 11, и последняя под воздействием 12 сместится в направлении противоположном ходу пресса на величину 1 , равную высоте мелких пазов. При этом откроются режущие кромки на боковых гранях внутреннего паза неподвижной вставки 10 (фиг.8),которые,взаимодействуя с режущими кромками боковых

граней соответствующих пазов на дополнительном пуансоне 4, делают надрезку заготовки по вертикальным участкам контура мелких пазов детали.

с После надрезки заготовки по вертикальным участкам контура всех пазов детали (фиг.13-14), при взаимодействии расположенных в трех уровнях; переходных участков с конуса на цилиндр пуансона-матрицы, подвижной и неподвижной вставок с горизонтальными режущими кромками дополнительного пуансона, одновременно обрубают по расположенным в трех уровнях горизонтальным участкам пазов детали

с отделением отхода сложной формы

(фиг.15-16). При обратном ходе пресса толкатель 14 упирается в поперечину пресса, которая с помощью штока 13 с фланцем выталкивает полученную

0 деталь с отходом из пуансона-матрицы. При этом подвижная вставка 11 смещается в крайнее нижнее положение, так как и пуансон-матрица 16,на которую толкатель 14 -действует через пяту

с 27 и стержни 28,- а ползун 15 в результате смещения клина 21 под действием пружины 29 перемещается в исходное положение, обеспечивая тем самым опору для пуансона-матрицы 16 и

подвижной вставки 11 при очередном

рабочем ходе.

Для получения детали большой относительной высоты, требующей нескольких переходов вытяжки, заготовкой для штампа совмещенной вытяжки . и фасонной обрубки является полый . стакан, полученный на предварительных опера1 1иях вытяжки. В этом случаев-штампе объединяются операции

0 последней вытяжки и фасонной обрубки. Принципиальная схема конструкции штампа остается при этом аналогичной описанной за. исключением узла фиксации заготовки, который предустора, перемещающегося . по вырубному пуансону.

формула изобретения

Штамп для изготовления полых изделий из листовой заготовки, содержащий смонтированные на нижней и верхней плитах пуансон-матрицу, вырубной и вытяжной пуансоны, отличающийся тем, что, с целью получения на боковой поверхности изделий продольных пазов, он снабжен закрепленным на нижней плите концентрично

вытяжному пуансону дополнительным Пуансоном с пазами, имеющими режущие кромки и соответствующими по форме, расположению и размерам пазам изготавливаемого изделия, а на верхней плите смонтирована соосно с дополнительным пуансоном дополнительная матрица, состоящая из взакмо действующих с соответствующими пазами допольительногр пуансона неподвижной режущей вставки и размещенной внутри нее подвижной режугцей вставки, j имеющей возможность перемещения в осевом направлении навстречу движению вытяжного пуансона на величину, равную глубине вырубаемых ею пазов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп для изготовления конических деталей | 1980 |

|

SU927387A1 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| Штамп для вырубки и многопереходной вытяжки за один ход ползуна пресса | 1980 |

|

SU940929A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для вырубки и вытяжки | 1977 |

|

SU623615A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

Авторы

Даты

1981-09-30—Публикация

1968-02-08—Подача