Изобретение относится к механосборочному оборудованию, в частности к клепальному оборудованию.

Цель изобретения - расширение технологических возможностей путем обеспечения клепки П-образных профилей.

Указанная цель достигается обеспечением обжимки во внутреннюю зону П-об- разного профиля синхронизирование с работой устройства.

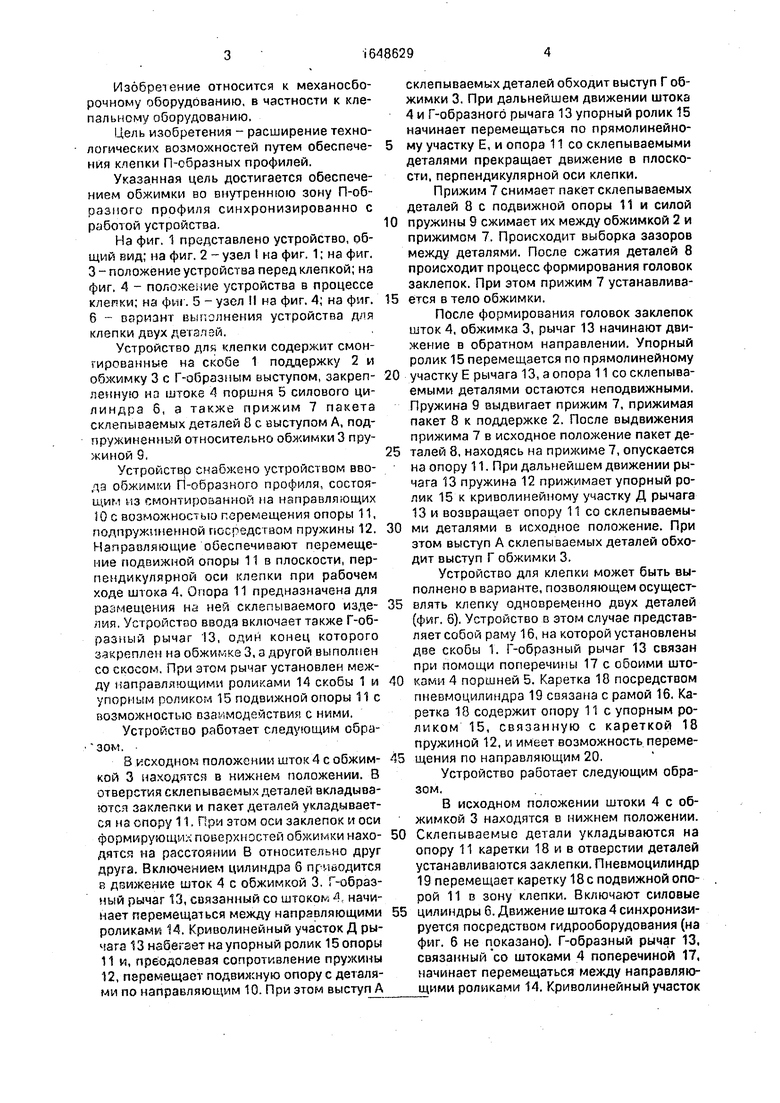

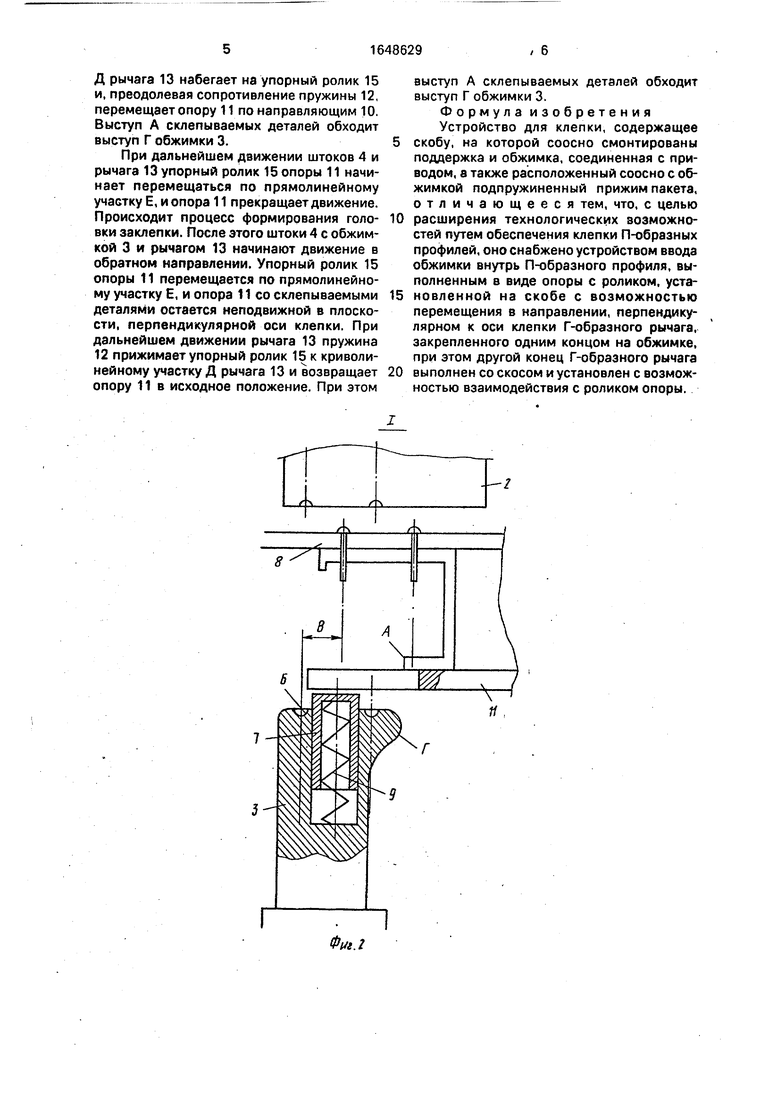

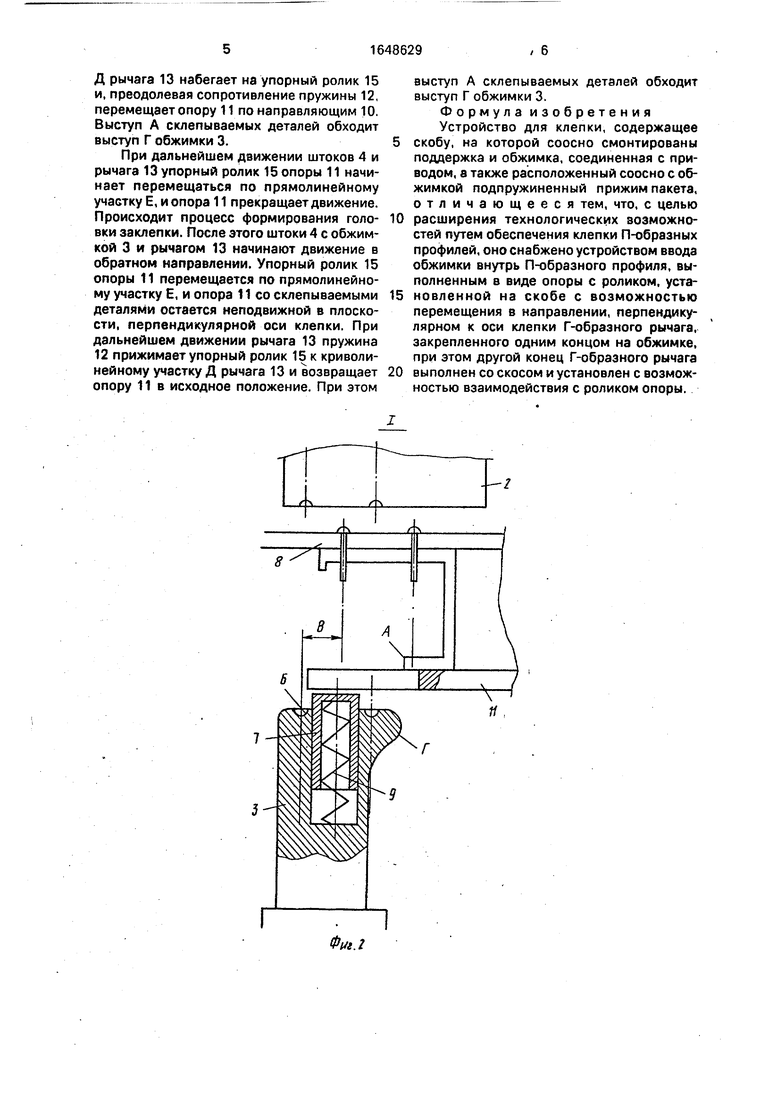

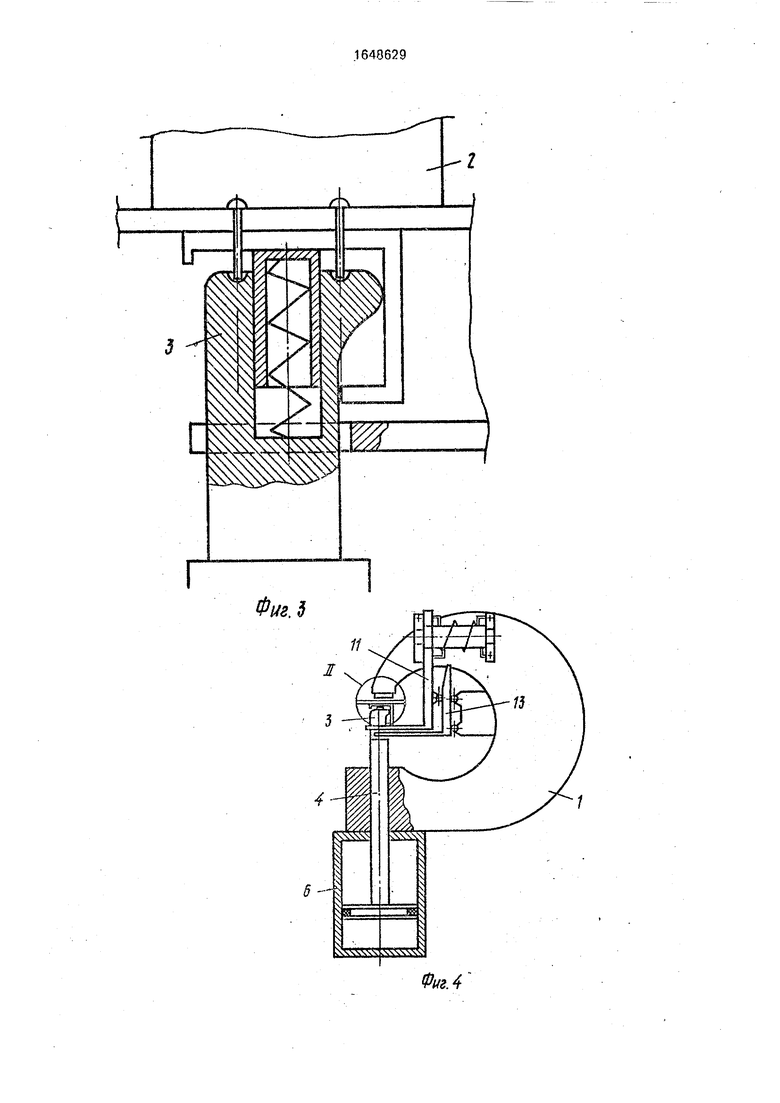

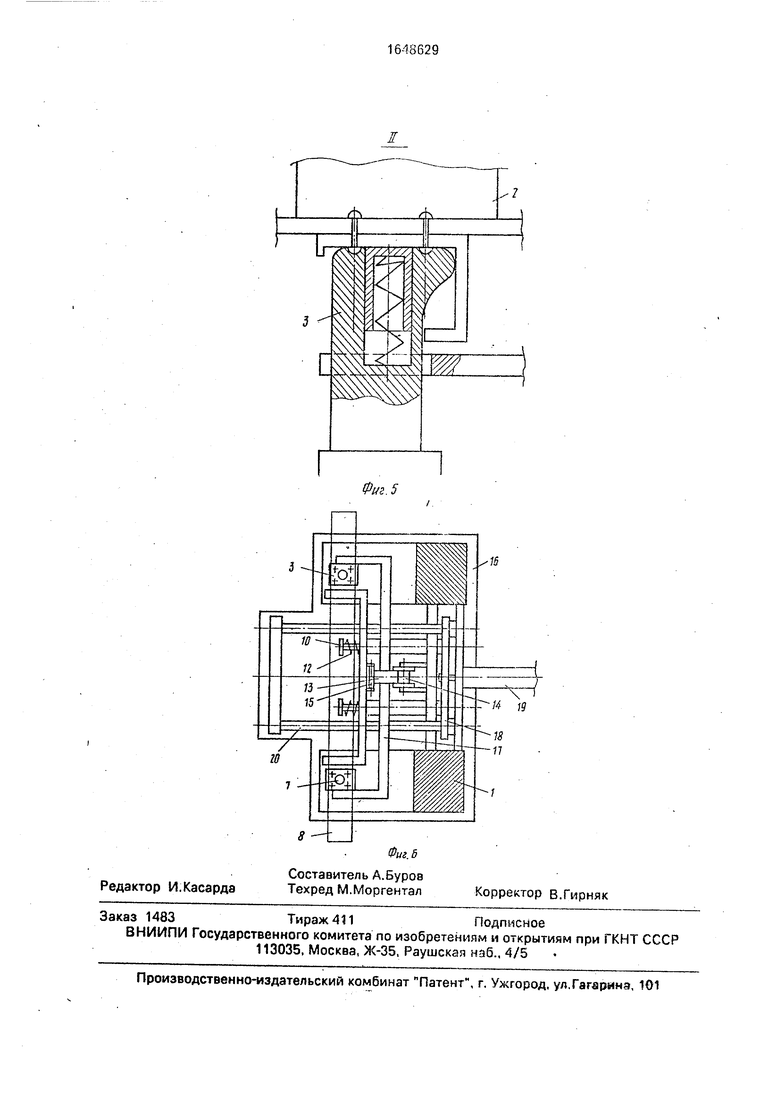

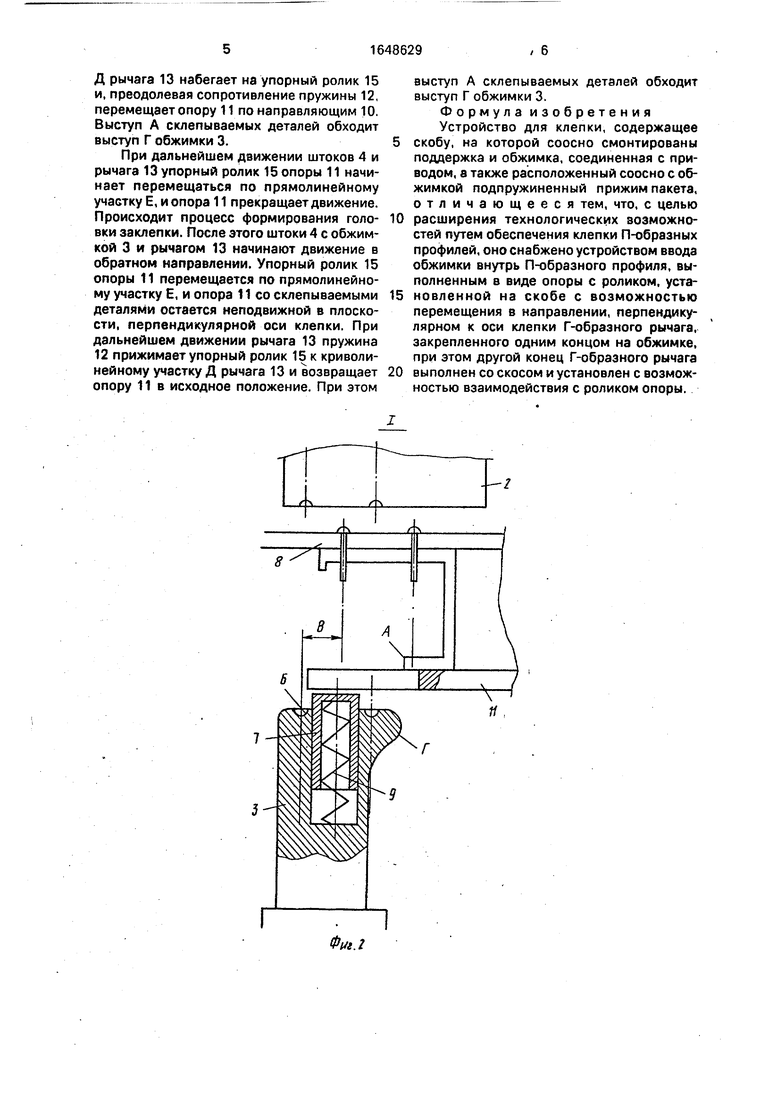

На фиг. 1 представлено устройство, общий вид; на фиг, 2 - узел I на фиг. 1; на фиг. 3 - положение устройства перед клепкой; на фиг. 4 - положение устройства в процессе клепки; на фиг. 5 - узел II на фиг. 4; на фиг. 6 - вариант выполнения устройства для клепки двух деталей.

Устройство для клепки содержит смонтированные на скобе 1 поддержку 2 и обжимку 3 с Г-образным выступом, закрепленную на штоке 4 поршня 5 силового цилиндра 6, а также прижим 7 пакета склепываемых деталей 8 с выступом А, подпружиненный относительно обжимки 3 пружиной S,

Устройствр снабжено устройством ввода обжимки П-образного профиля, состоящим из смонтированной на направляющих 0 с возможностью перемещения опоры 11, подпружиненной посредством пружины 12. Направляющие обеспечивают перемещение подвижной опоры 11 в плоскости, перпендикулярной оси клепки при рабочем ходе штока А. Опора 11 предназначена для размещения на ней склепываемого изделия. Устройство ввода включает также Г-об- разный рычаг 13, один конец которого закреплен на обжимке 3, а другой выполнен со скосом. При этом рычаг установлен между направляющими роликами 14 скобы 1 и упорным роликом 15 подвижной опоры 11с возможностью взаимодействия с ними.

Устройство работает следующим обра- зом.

В исходном положении шток 4 с обжимкой 3 находятся в нижнем положении. В отверстия склепываемых деталей вкладываются заклепки и пакет деталей укладывается на опору 11. При этом оси заклепок и оси формирующих поверхностей обжимки находятся на расстоянии В относительно друг друга. Включением цилиндра б приводится в движение шток 4 с обжимкой 3. Т-образный рычаг 13, связанный со штоком 4, начинает перемещаться между направляющими роликами 14. Криволинейный участок Д рычага 13 набегает на упорный ролик 15 опоры 11 и, преодолевая сопротивление пружины 12, перемещает подвижную опору с деталями по направляющим 10. При этом выступ А

склепываемых деталей обходит выступ Г обжимки 3. При дальнейшем движении штока 4 и Г-образногб рычага 13 упорный ролик 15 начинает перемещаться по прямолинейному участку Е, и опора 11 со склепываемыми деталями прекращает движение в плоскости, перпендикулярной оси клепки.

Прижим 7 снимает пакет склепываемых деталей 8 с подвижной опоры 11 и силой

0 пружины 9 сжимает их между обжимкой 2 и прижимом 7. Происходит выборка зазоров между деталями. После сжатия деталей 8 происходит процесс формирования головок заклепок. При этом прижим 7 устанавлива5 ется в тело обжимки.

После формирования головок заклепок шток 4, обжимка 3, рычаг 13 начинают движение в обратном направлении. Упорный ролик 15 перемещается по прямолинейному

0 участку Е рычага 13, а опора 11 со склепываемыми деталями остаются неподвижными. Пружина 9 выдвигает прижим 7, прижимая пакет 8 к поддержке 2. После выдвижения прижима 7 в исходное положение пакет де5 талей 8, находясь на прижиме 7, опускается на опору 11. При дальнейшем движении рычага 13 пружина 12 прижимает упорный ролик 15 к криволинейному участку Д рычага 13 и возвращает опору 11 со склепываемы0 ми деталями в исходное положение. При этом выступ А склепываемых деталей обходит выступ Г обжимки 3.

Устройство для клепки может быть выполнено в варианте, позволяющем осущест5 влять клепку одновременно двух деталей (фиг, 6). Устройство в этом случае представляет собой раму 16, на которой установлены две скобы 1. Г-образный рычаг 13 связан при помощи поперечины 17 с обоими што0 камм 4 поршней 5. Каретка 18 посредством пневмоцилиндра 19 связана с рамой 16. Каретка 18 содержит опору 11с упорным роликом 15, связанную с кареткой 18 пружиной 12, и имеет возможность переме5 щения по направляющим 20.

Устройство работает следующим образом,

В исходном положении штоки 4 с обжимкой 3 находятся в нижнем положении.

0 Склепываемые детали укладываются на опору 11 каретки 18 и в отверстии деталей устанавливаются заклепки. Пневмоцилиндр 19 перемещает каретку 18 с подвижной опорой 11 в зону клепки. Включают силовые

5 цилиндры 6. Движение штока 4 синхронизируется посредством гидрооборудования (на фиг. 6 не показано). Г-образный рычаг 13, связанный со штоками 4 поперечиной 17, начинает перемещаться между направляющими роликами 14. Криволинейный участок

Д рычага 13 набегает на упорный ролик 15 и, преодолевая сопротивление пружины 12, перемещает опору 11 по направляющим 10. Выступ А склепываемых деталей обходит выступ Г обжимки 3.

При дальнейшем движении штоков 4 и рычага 13 упорный ролик 15 опоры 11 начинает перемещаться по прямолинейному участку Е, и опора 11 прекращает движение. Происходит процесс формирования голо- вки заклепки. После этого штоки 4 с обжимкой 3 и рычагом 13 начинают движение в обратном направлении. Упорный ролик 15 опоры 11 перемещается по прямолинейному участку Е, и опора 11 со склепываемыми деталями остается неподвижной в плоскости, перпендикулярной оси клепки. При дальнейшем движении рычага 13 пружина 12 прижимает упорный ролик 15 к криволинейному участку Д рычага 13 и возвращает опору 11 в исходное положение. При этом

выступ А склепываемых деталей обходит выступ Г обжимки 3.

Формула изобретения Устройство для клепки, содержащее скобу, на которой соосно смонтированы поддержка и обжимка, соединенная с приводом, а также расположенный соосно с обжимкой подпружиненный прижим пакета, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения клепки П-образных профилей, оно снабжено устройством ввода обжимки внутрь П-образного профиля, выполненным в виде опоры с роликом, установленной на скобе с возможностью перемещения в направлении, перпендикулярном к оси клепки Г-образного рычага, закрепленного одним концом на обжимке, при этом другой конец Г-образного рычага выполнен со скосом и установлен с возможностью взаимодействия с роликом опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматический клепальный станок | 1977 |

|

SU685406A1 |

| Устройство для клепки | 1989 |

|

SU1754315A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1992 |

|

RU2030946C1 |

| Устройство для прессовой клепки клиновидных пакетов | 1981 |

|

SU1006031A1 |

| Устройство для ручной клепки | 1983 |

|

SU1134277A1 |

| Устройство для клепки | 1974 |

|

SU509331A1 |

| Устройство для клепки клиновидных пакетов | 1977 |

|

SU632463A1 |

| Ручной клепальный пресс | 1977 |

|

SU653018A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

Изобретение относится к механосборочному оборудованию, в частности к устройствам для клепки. Цель изобретения - расширение технологических возможностей путем обеспечения клепки П-образных профилей. Устройство содержит смонтированные на скобе 1 поддержку 2 и обжимку 3 с Г-образным выступом, закрепленную на Л штоке 4 поршня 5, а также прижим. Устройство ввода обжимки внутрь П-обрзэного профиля состоит из направляющих 10, опоры 11 и Г-образногр рычага 13. В исходном положении шток 4 находится в нижнем положении. Склеиваемые детали устанавливают на опору 11. Оси заклепок и оси формирующих поверхностей смещены относительно друг друга. При включении цилиндра 6 приводится в движение шток 4, а вместе с ним Г-образный рычаг 13. Последний, набегая участком Д на упорный ролик 15. вызывает смещение опоры 11, при ее одновременном подъеме. Такое движение обеспечивает заведение обжимки 3 внутрь П-образного профиля. Прижим осуществляет сжатие пакета, после чего происходит процесс образования заклепочных соединений. 6 ил. (Л С 13 Qtozf

6298t -9l

8

| Устройство для клепки | 1981 |

|

SU1016030A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-15—Публикация

1989-02-13—Подача