Известен сверлильно-клепальный автомат, Содержащий скобу с направляющими, в которых снизу закреплена клепальная головка, а сверху сверлильная и питающая головки, связанные с приводными механизмами, при этом питающая головка соединена посредством распределительного механизма с бункерами. Автомат предназначен для клепки пакетов заклепками одного типоразмера, а при .работе с другими заклепками необходимо менять инструмеНт и переналаживать автомат.

Предлагаемый сверлильНо-клепальный автомат позволяет работать с заклепками различных диaмefpoв и длин без замены инструмента и переналадки автомата, а также осущестЬляет клепку в труднодоступных местах.

Для этого клепальная головка и установленный в направляющих скобы револьверный блок снабжены поворотным прижимом.

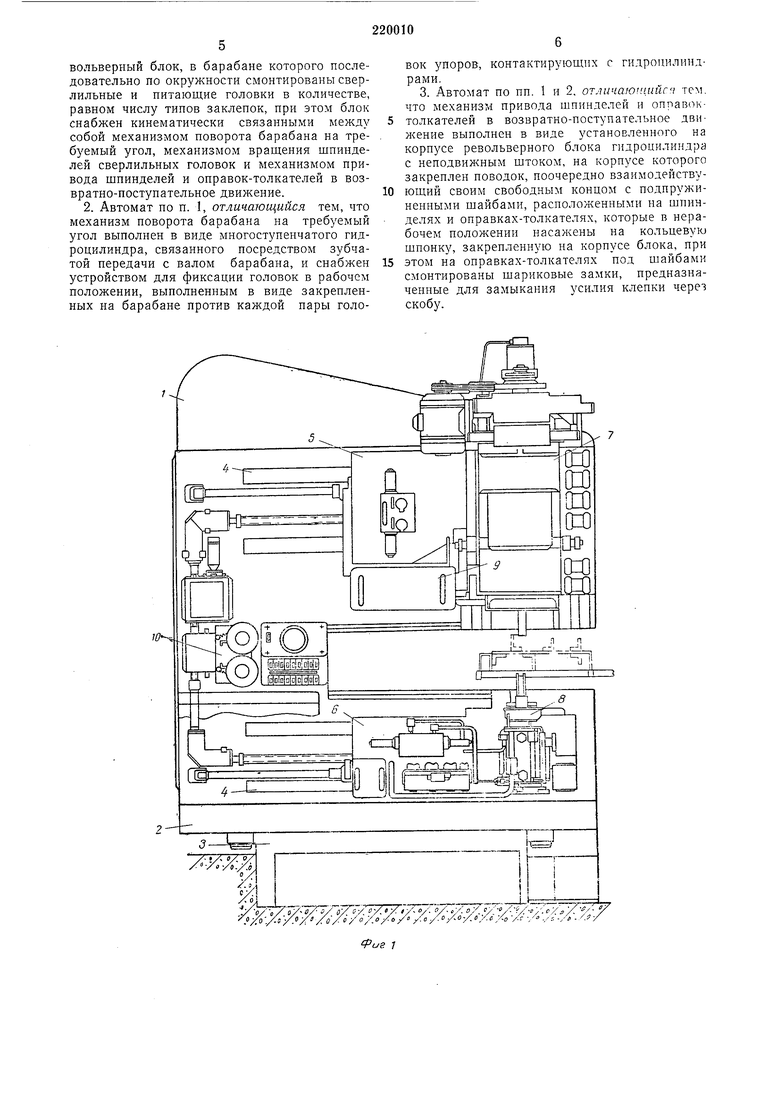

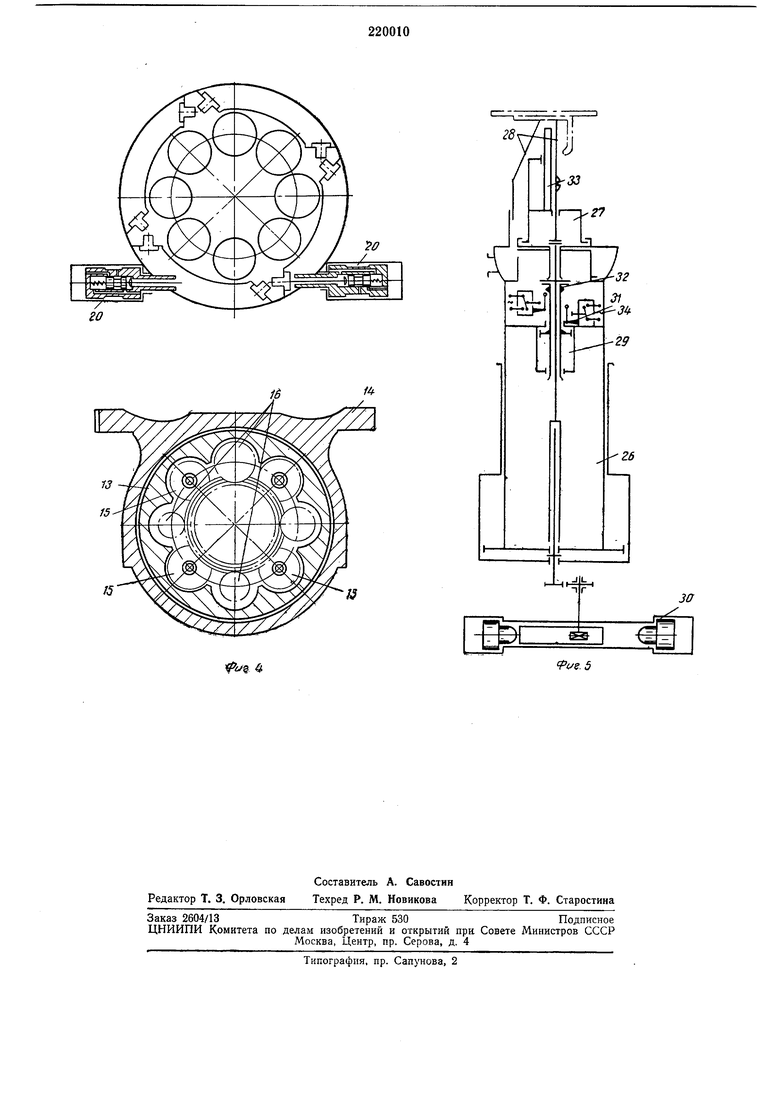

В барабане блока последовательно по окружности смонтированы сверлильные и питающие головки, количество которых равно числу типов заклепок. Блок снабжен кинематически связанными между собой механизмом поворота барабана на требуемый угол, механизмом вращения шпинделей сверлильных головок и механизмом привода шпинделей и оправок-толкателей в возвратно-поступательное движение.

Механизм поворота барабана на требуемый УГОЛ может быть выполнен в виде многоступенчатого гидроцилиндра, связанного посредством зубчатой передачи с валом барабана, и содержит устройство для фиксации головок в рабочем положении, представляющее собой упоры, закрепленные на барабане против каждой пары головок и контактирующие с гидроцилиндрами.

Механизм привода щпинделей и оправоктолкателей в возвратно-поступательное движение может быть выполнен в виде установленного на корпусе револьверного блока гидроцилипдра с неподвил ным штоком, на котором закреплен поводок. Последний поочередно взаимодействует своим свободным концом с подпружиненными шайбами, насаженными на шпиндели и оправки-толкатели, которые в нерабочем положении устанавливаются на

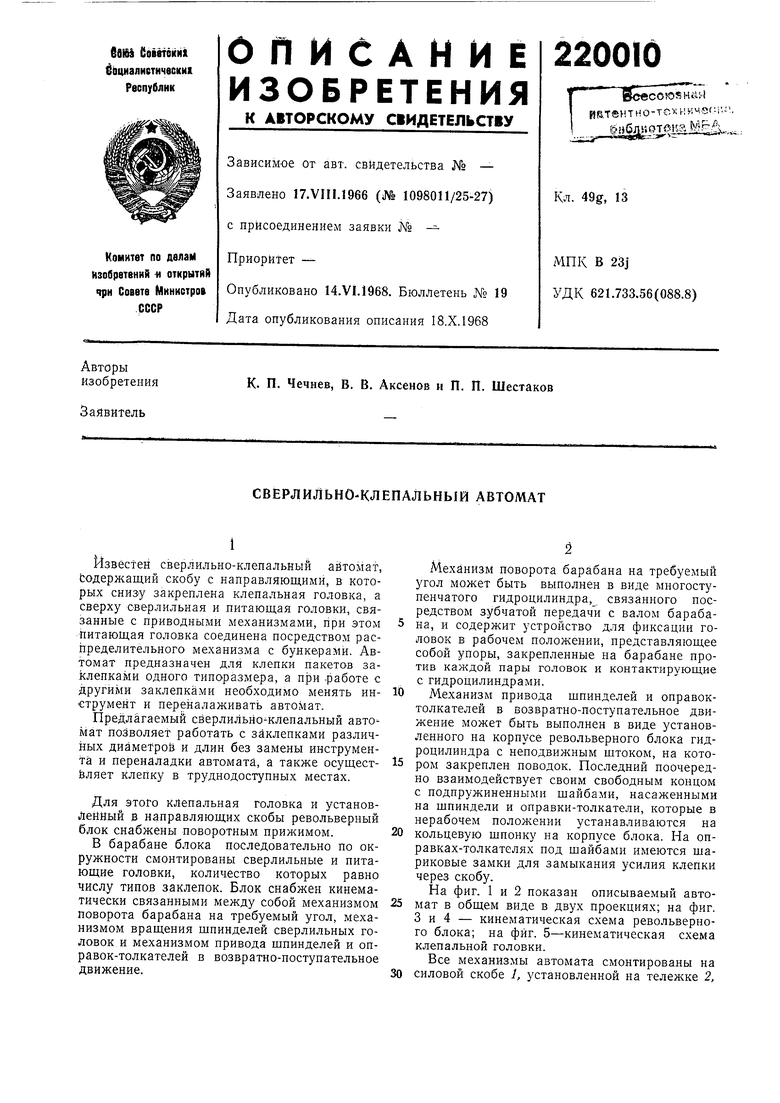

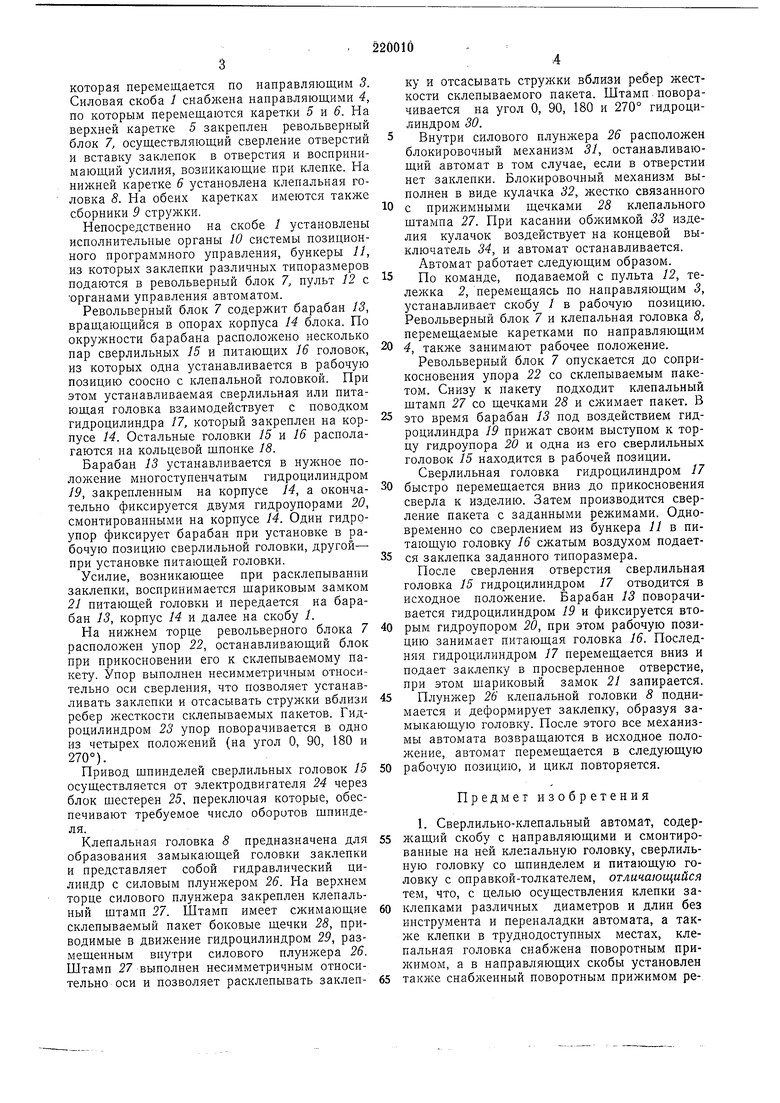

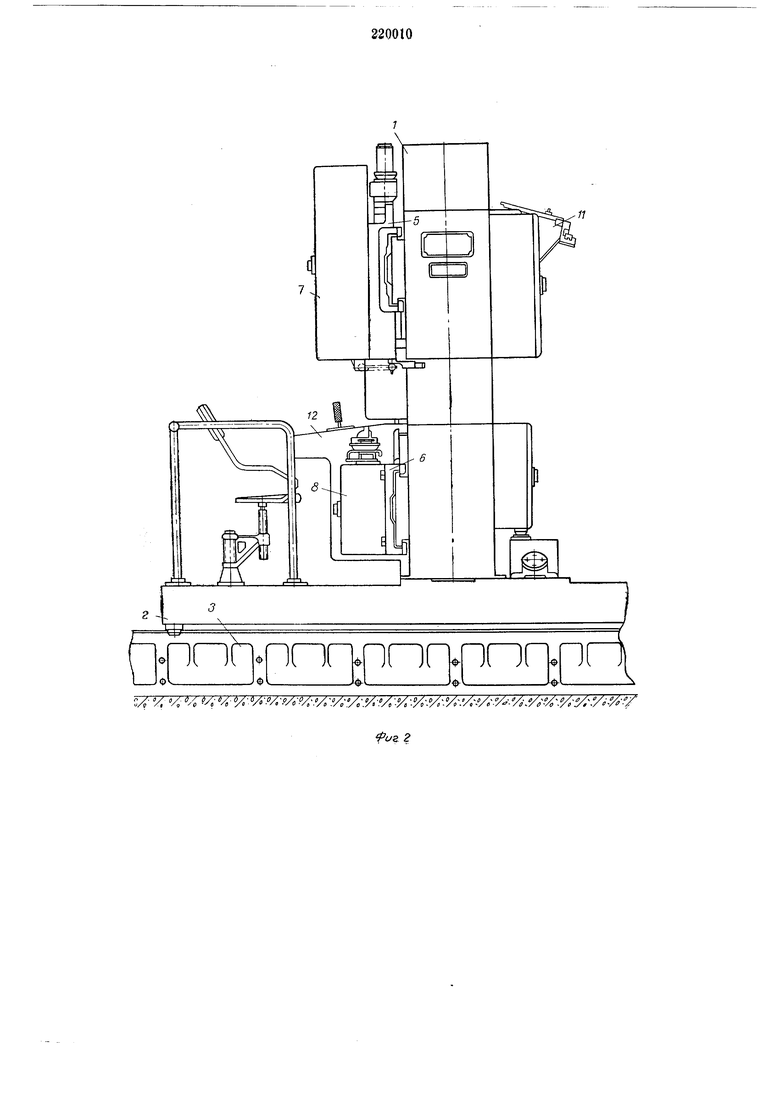

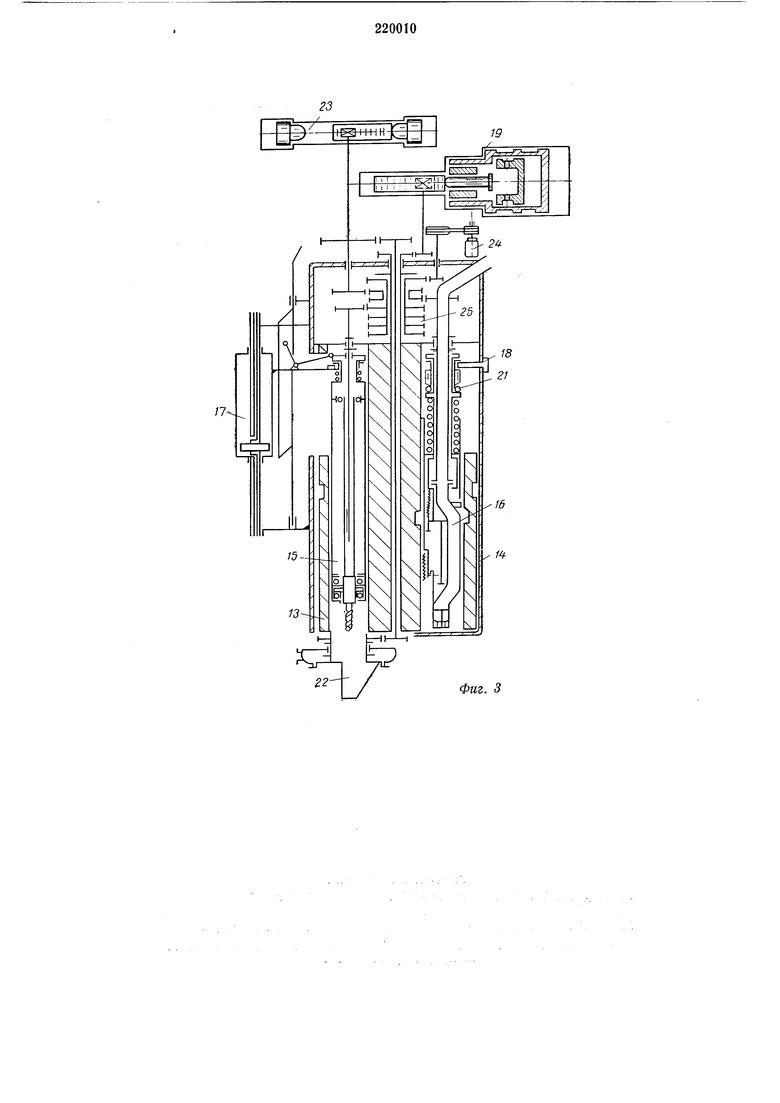

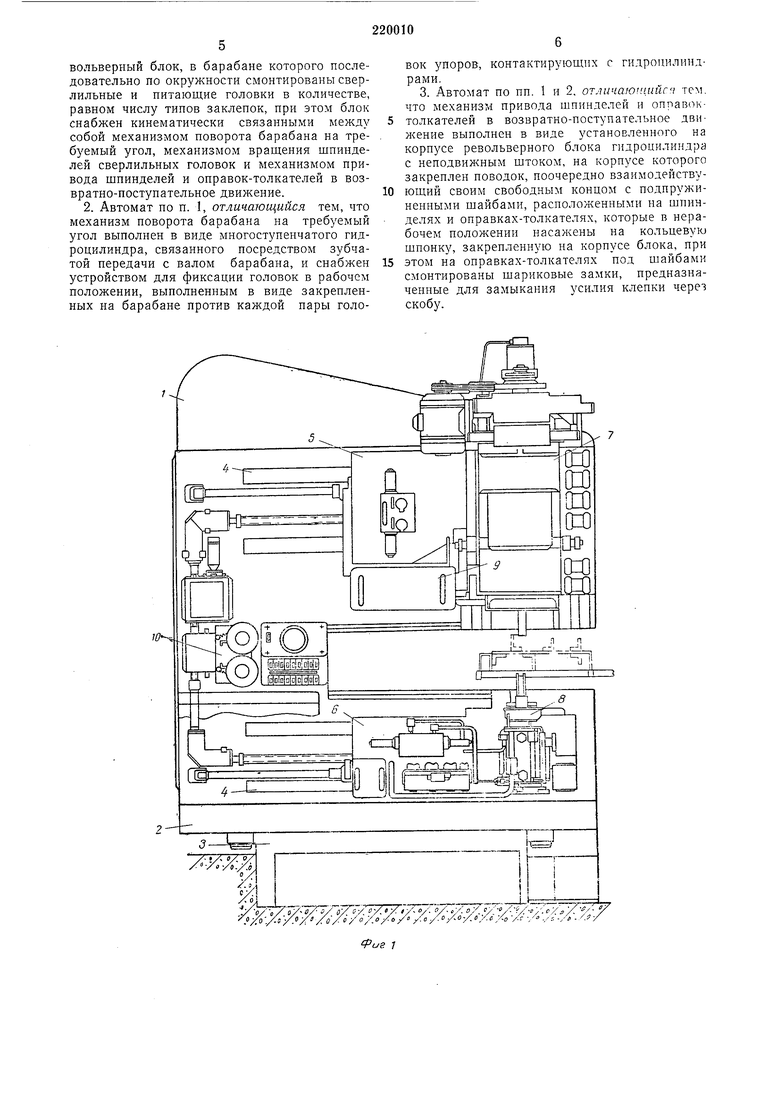

кольцевую шпонку на корпусе блока. На оправках-толкателях под шайбами имеются шариковые замки для замыкания усилия клепки через скобу. На фиг. 1 и 2 показан описываемый автомат в общем виде в двух проекциях; на фиг. 3 и 4 - кинематическая схема револьверного блока; на фиг. 5-кинематическая схема клепальной головки. Все механизмы автомата смонтированы на которая перемещается по направляющим 5. Силовая скоба 1 снабл ена направляющими 4, по которым перемещаются каретки 5 и 6. На верхней каретке 5 закреплен револьверный блок 7, осуществляющий сверление отверстий и вставку заклепок в отверстия и воспринимающий усилия, возникающие при клепке. На нижней каретке 6 установлена клепальная головка 8. На обеих каретках имеются также сборники 9 стружки. Непосредственно на скобе 1 установлены исполнительные органы 10 системы позиционного программного управления, бункеры 11, из которых заклепки различных типоразмеров подаются в револьверный блок 7, пульт 12 с органами управления автоматом. Револьверный блок 7 содержит барабан 13, вращающийся в опорах корпуса 14 блока. По окружности барабана расположено несколько пар сверлильных 15 и питающих 16 головок, из которых одиа устанавливается в рабочую позицию сооспо с клепальной головкой. При этом устанавливаемая сверлильная или питающая головка взаимодействует с поводком гидроцилиндра 17, который закреплен на корпусе 14. Остальные головки 15 и 16 располагаются на кольцевой шпонке 18. Барабан 13 устанавливается в нулшое положение многоступенчатым гидроцилиндром 19, закрепленным на корпусе 14, а окончательно фиксируется двумя гидроупорами 20, смонтированными на корпусе 14. Один гидроупор фиксирует барабан при установке в рабочую позицию сверлильной головки, другой- при установке питающей головки. Усилие, возникающее при расклепывании заклепки, воспринимается шариковым замком 21 питающей головки и передается на барабан 13, корпус 14 и далее на скобу /. На нижнем торце револьверного блока 7 расположен упор 22, останавливающий блок при прикосновении его к склепываемому пакету. Упор выполнен несимметричным относительно оси сверления, что позволяет устанавливать заклепки и отсасывать стружки вблизи ребер жесткости склепываемых пакетов. Гидроцилиндром 23 упор поворачивается в одно из четырех положений (на угол О, 90, 180 и 270°). Привод шпинделей сверлильных головок 15 5 осушествляется от электродвигателя 24 через блок шестерен 25, переключая которые, обеспечивают требуемое число оборотов шпинделя. Клепальная головка 8 предназначена для 5 образования замыкающей головки заклепки и представляет собой гидравлический цилиидр с силовым плунжером 26. На верхнем торце силового плунжера закреплен клепальный штамп 27. Штамп имеет сжимающие 6 склепываемый пакет боковые щечки 28, приводимые в гидроцилиндром 29, размешенным внутри силового плунжера 26. Штамп 27 выполнен несимметричным относику и отсасывать стружки вблизи ребер жесткости склепываемого пакета. Штамп поворачивается на угол О, 90, 180 и 270° гидроцилиндром 30. Внутри силового плунжера 26 расположен блокировочный механизм 31, останавливающий автомат в том случае, если в отверстии нет заклепки. Блокировочный механизм выполнен в виде кулачка 32, жестко связанного с прижимными щечками 28 клепального штампа 27. При касании обжимкой 33 изделия кулачок воздействует на концевой выключатель 34, и автомат останавливается. Автомат работает следующим образом. По команде, подаваемой с пульта 12, тележка 2, перемещаясь по направляющим 3, устанавливает скобу / в рабочую позицию. Револьверный блок 7 и клепальная головка 8, перемещаемые каретками по направляющим 4, также занимают рабочее положение, Револьверный блок 7 опускается до соприкосновения упора 22 со склепываемым пакетом. Снизу к пакету подходит клепальный штамп 27 со щечками 28 и сжимает пакет. В это время барабан 13 под воздействием гидроцилиндра 19 прижат своим выступом к торцу гидроупора 20 и одна из его сверлильных головок 15 находится в рабочей позиции, Сверлильная головка гидроцилиндром 17 быстро неремещается вниз до прикосновения сверла к изделию. Затем производится сверление пакета с заданными режимами. Одновременно со сверлением из бункера 11 в питающую головку 16 сжатым воздухом подается заклепка заданного типоразмера. После сверления отверстия сверлильная головка 15 гидроцилиндром 17 отводится в исходное положение. Барабан 13 поворачивается гидроцилиндром 19 и фиксируется вторым гидроупором 20, при этом рабочую позицию занимает питающая головка 16. Последняя гидроцилиндром 17 перемещается вниз и подает заклепку в просверленное отверстие, при этом шариковый замок 21 запирается. Плунжер 26 клепальной головки 8 поднимается и деформирует заклепку, образуя замыкающую головку. После этого все механизмы автомата возвращаются в исходное положение, автомат перемещается в следующую рабочую позицию, и цикл повторяется, Предмет изобретения 1. Сверлильно-клепальный автомат, содер ащий скобу с направляющими и смоитироанные на ней клепальную головку, сверлильую головку со шпинделем и питающую гоовку с оправкой-толкателем, отличающийся ем, что, с целью осуществления клепки залепками различных диаметров и длин без нструмента и переналадки автомата, а таке клепки в труднодоступных местах, клеальная головка снабжена поворотным , а в направляющих скобы установлен

вольверный блок, в барабане которого последовательно по окружности смонтированы сверлильные и питающие головки в количестве, равном числу типов заклепок, при этом блок снабжен кинематически связанными между собой механизмом поворота барабана на требуемый угол, механизмом вращения шпинделей сверлильных головок и механизмом привода шпинделей и оправок-толкателей в возвратно-поступательное движение.

2. Автомат по п. 1, отличающийся тем, что механизм поворота барабана на требуемый угол выполнен в виде многоступенчатого гидроцилиндра, связанного посредством зубчатой передачи с валом барабана, и снабжен устройством для фиксации головок в рабочем положении, выполненным в виде закрепленных на барабане против каждой пары головок упоров, контактирующих с гидропилиндрами.

3. Автомат по пп. 1 и 2, отличаюкмйся тем. что механизм привода шпинделей и оправоктолкателей в возвратно-поступательное двил ение выполнен в виде установленного на корпусе револьверного блока гидроцилиндра с неподвижным штоком, на корпусе которого закреплен поводок, поочередно взаимодействующий своим свободным концом с подпружиненными шайбами, расположенными на шпинделях и оправках-толкателях, которые в нерабочем положении наса}кены на кольцевую шпонку, закрепленную на корпусе блока, при

этом на оправках-толкателях под шайбами смонтированы шариковые замки, предназначенные для замыкания усилия клепки через скобу.

Х- 7

- H 4+Hti/7«

Фиг. 3

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильно-клепальный автомат | 1975 |

|

SU603479A1 |

| Клепальная установка | 1981 |

|

SU1016032A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| Сверлильно-клепальный автомат | 1990 |

|

SU1779459A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2150345C1 |

| Сверлильно-клепальная скоба | 1978 |

|

SU745589A1 |

| Устройство к прессу для групповой клепки | 1980 |

|

SU871993A2 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

Авторы

Даты

1968-01-01—Публикация